کامپریہینسیو مینٹیننس کے ذریعے ہائی وولٹیج پاور ڈسٹری بیوشن سسٹم کے سیف اور استحکام سے کام کرنے کا فیصلہ کن تصور ہوتا ہے۔ کلیدی مینٹیننس کی ضروریات میں شامل ہیں: پہلے، آپریشنل مینٹیننس کا استعمال کرتے ہوئے SCADA سسٹم کے ڈیٹا مانیٹرنگ اور اکیوژن کو حاصل کرنا، نارمل شرائط میں سسٹم آپریشنل پیرامیٹرز کو قائم شدہ محدودیتیں پوری کرنے کی یقین دہانی۔ دوسرے، مینٹیننس کا استعمال کرتے ہوئے DSM (ڈیمنڈ سائیڈ مینجمنٹ) اور LM (لوڈ مینجمنٹ) کو لائق کرنا، لوڈ کرو کو بہتر بنانے کے لیے اور پیک ڈیمنڈ کے دوران اوور لوڈنگ اور ان ایکوالٹی کانسٹرینٹس کی خلاف ورزی کو روکنے کے لیے۔

تیسرے، مینٹیننس کے ذریعے ولٹیج/ری ایکٹیو پاور کی بہتری اور لوڈ بالینسنگ کو حاصل کرنا، نیٹ ورک کے نقصانات کو کم کرنا اور ڈسٹری بیوشن سسٹم کی آپریشنل کارکردگی کو بہتر بنانا۔ آخر میں، مختلف استرس کی شرائط اور موسم کے سناریوز کے تحت مکینکل کیلکولیشنز کو کرنا تاکہ سیفٹی فیکٹرز کو مشخصہ قدر سے نیچے نہ جانے دیا جائے، سیفٹی واقعات کو روکنے کے لیے۔ ہائی وولٹیج ڈسٹری بیوشن سسٹم کے نارمل آپریشن کے دوران، مینٹیننس کو یقینی بنانے کی ضرورت ہوتی ہے کہ ڈیزائن اور لاجوؤ کو مستقل، استحکام سے کام کرنے کی حمایت کرتے ہیں اور موثوق سیفٹی یقینی بناتے ہیں۔ عملی مینٹیننس میں، نظام کی فعلی آپریشنل شرائط کے بنیاد پر سائنسی اور کامیاب مینٹیننس منصوبہ تیار کیا جانا چاہئے۔

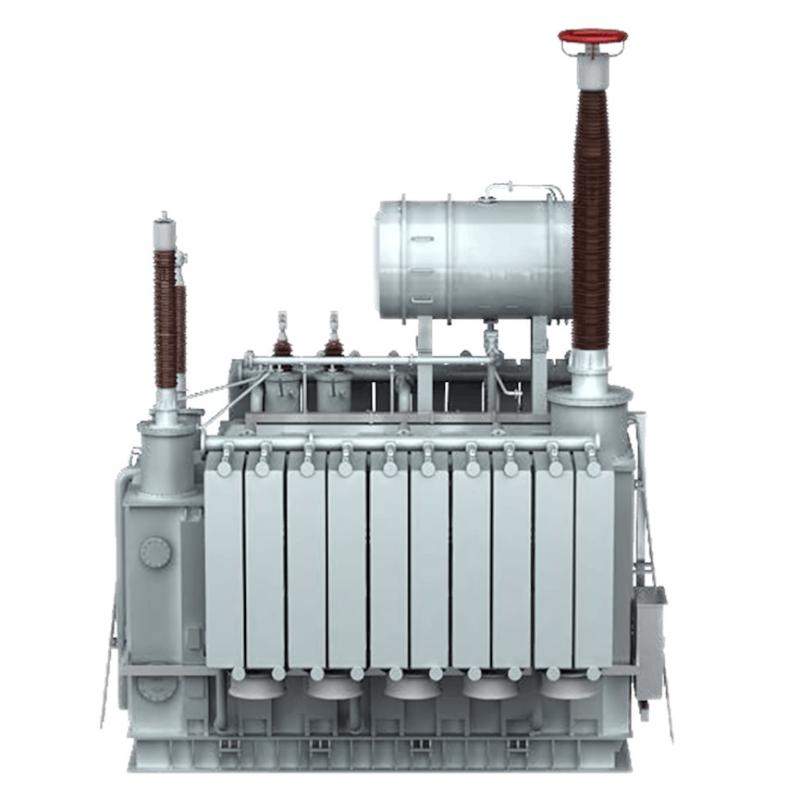

الیکٹریکل معدات کا مینٹیننس اور انスペکشن

الیکٹریکل معدات کا نارمل آپریشن روزمرہ مینٹیننس اور انスペکشن سے محکم جڑا ہوتا ہے۔ نقصان کے ابتدائی مرحلے میں مسائل کو وقت پر شناخت کرنا اور کارآمد طور پر حل کرنا صرف تعمیر کے وقت کو کم کرتا ہے بلکہ معاشی نقصانات کو بھی کم کرتا ہے اور اس کے علاوہ انجمن کی کارکردگی کو بہتر بناتا ہے اور مستقل ترقی کو فروغ دیتا ہے۔

الیکٹریکل معدات کا روزمرہ انスペکشن

پیش سے تعریف شدہ سائکلز کے بنیاد پر منظم مینٹیننس کو بہتر بنانے کا بنیادی اقدام ہے۔ روزمرہ کے آپریشن میں روزمرہ کے انスペکشن کو یقینی بنانے کی ضرورت ہوتی ہے تاکہ سیفٹی کی خرابیوں سے روکا جاسکے۔

روزانہ پٹرول انスペکشن

روزانہ پٹرول انスペکشن میں ہائی وولٹیج معدات کی باہر کی نگاہ کی جاتی ہے تاکہ یہ چیک کیا جا سکے کہ کیا یہ نارمل طور پر کام کر رہا ہے۔ یہ غیر کوانٹیٹیو آپریشنل مینجمنٹ کا طریقہ ہے جو وسیع طور پر تقسیم شدہ ہائی وولٹیج معدات کے لیے مناسب ہوتا ہے۔ پٹرول انспект کار، تخصص یافتہ ٹیکنیشن کے طور پر، مخصوص عملی حصوں میں معدات کی جانچ کے لیے ذمہ دار ہوتے ہیں۔ انہیں معدات کے معیار کے مطابق خطرات اور غیر معمولی حالات کو دیکھنا ہوتا ہے، ابتدائی فلٹ کی معلومات کو درست طور پر پکڑنا ہوتا ہے، اور کنڈیشن انспект کاروں کے لیے واضح جانچ کا محتوا، آئٹمز، مقامات اور پوزیشن فراہم کرنا ہوتا ہے۔ یہ فلٹ کی لوکیشن کی کارکردگی کو بہتر بناتا ہے، جانچ کا وقت کم کرتا ہے اور معدات کی استحکام سے کام کرنے کی یقینی بناتا ہے۔

معمولی کنڈیشن انスペکشن

پیداوار کے معدات کی اصل کارکردگی کو برقرار رکھنے کے لیے، کلیدی نقاط اور مخصوص مقامات پر پیش سے تعریف شدہ طریقوں اور سائکلز کے مطابق پیشگی اور مکمل جانچ کی جانی چاہئے۔ یہ نقصانات اور خفیہ خطرات کو پہلے سے شناخت کرنے کی اجازت دیتا ہے، جس کے ذریعے پہلے سے روکنے اور حل کرنے کی کوشش کی جا سکتی ہے، جس سے جانچ کی کارکردگی بہتر ہو جاتی ہے۔ معمولی کنڈیشن انスペکشن مینٹیننس کے کارکنوں کے ذریعے کیا جاتا ہے جو پٹرول انспект کاروں کی طرف سے فراہم کردہ معلومات کے بنیاد پر غیر معمولی معدات پر گہری جانچ اور مونٹ کرتے ہیں، یقینی بناتے ہیں کہ ہائی وولٹیج معدات بغیر کسی فلٹ کے کام کرتا ہے۔

معدات کے پیرامیٹرز کا مانیٹرنگ

نظام کا مینٹیننس صرف باہر کے فلٹ کی جانچ کرنا چاہئے بلکہ معدات کے آپریشنل پیرامیٹرز کا بھی مانیٹرنگ کرنا چاہئے کہ کیا وہ نارمل ہیں۔ پیرامیٹرز کی سٹرکٹ ایکسپیکٹیشن اس کی ضرورت ہوتی ہے تاکہ معدات کا نارمل آپریشن یقینی بنایا جا سکے اور سسٹم ڈیزائن کی تطبیق کی جانچ کی جا سکے۔ کلیدی مانیٹرنگ کے مضامین میں شامل ہیں: معدات کے کمیشننگ کے بعد نارمل پیرامیٹرز، جیسے ہائی ٹیمپریچر پر خودکار ٹرپنگ پروٹیکشن، ٹیمپریچر کے اضافے کے ساتھ ٹائم کولنگ فین کو ٹائم لی کر شروع کرنا، اور ٹرانسفورمر کے ونڈنگ کا مستقل ٹیمپریچر؛ ڈسٹری بیوشن سوئچز کی نارمل کارکردگی؛ کلیدی لوڈ کو ڈبل پاور سپلائی سے لیا گیا ہے؛ کلیدی لوڈ کا معمولی مینٹیننس؛ اور متعینہ دورانیوں پر ٹرانسفورمر کی پریونٹیو ٹیسٹنگ۔

مزید برآں، نظام کی بہتری اور مینٹیننس کے دوران، کسی بھی پیرامیٹر کی غیر معمولی حالت کو فوراً مینٹیننس کے کارکنوں کو رپورٹ کیا جانا چاہئے تاکہ حل کیا جا سکے۔ صرف فلٹ کو ریکارڈ کرنا بغیر اس کے حل کیے اس کے مسائل کا اکٹھا ہونا ہو سکتا ہے۔ مینٹیننس کے کارکنوں کو روزمرہ کے پیرامیٹر مانیٹرنگ کی کل نظام کی استحکام کے لیے اہمیت کو تسلیم کرنا چاہئے، جس سے روزمرہ کام کے دوران پیشگی نظر کی یقینی بنائی جا سکے تاکہ سیفٹی واقعات کو روکا جا سکے۔

ہائی وولٹیج معدات کے مینٹیننس کے لیے احتیاطی اقدامات

ہائی وولٹیج معدات کا مینٹیننس بنیادی طور پر دو پہلوں پر مشتمل ہوتا ہے: (1) معدات کی آپریشنل شرائط کے بنیاد پر مینٹیننس کی تناسب کو تیار کرنا، اور (2) ڈیوٹی پر موجود کارکنوں کے ذریعہ ریل ٹائم مانیٹرنگ اور آپریشن۔ صرف اس کے دو پہلوؤں کو کارآمد طور پر کوآرڈینیٹ کرتے ہوئے ہائی وولٹیج معدات کا سیف آپریشن یقینی بنایا جا سکتا ہے۔

الیکٹریکل معدات کے مینٹیننس پروسدز کو بہتر بنانے کا طریقہ

فلٹ والے معدات کے لیے، تجزیہ کے بغیر ڈزنگ کو چھوڑ دیں۔ پہلے، آپریٹرز سے مشورہ کریں تاکہ فلٹ کی وجہ اور مخصوص الگ ہوں۔ زیادہ آلودہ معدات کے لیے، پہلے کنٹیکٹ پوائنٹس، ٹرمینلز اور بٹن کو صاف کریں، پھر چیک کریں کہ کیا باہر کے کنٹرول کیز فنکشن کر رہے ہیں—بہت سے فلٹ کانڈکٹیو ڈسٹ یا ڈرٹ بلاکیج کی وجہ سے ہوتے ہیں، جو صاف کرنے کے بعد حل کیے جا سکتے ہیں۔ دوسرے، مینٹیننس سے پہلے، معدات کی باہر کی جانب کو نقصان یا پٹر کی چیک کریں۔ اس کی خدمات کی مدت اور مینٹیننس کی تاریخ کو سمجھنے کے بعد، اندر کی چیک کریں۔ صرف اندر کے فلٹ کی یقینی بنانے کے بعد ڈزنگ کریں۔ آخر میں، پاور سپلائی سیکشن کی فیل ریٹ بالا ہوتی ہے؛ لہذا، فیوز، ٹھرمیل ریلیز، کنٹیکٹرز اور بٹن کو ڈی-انرجائزڈ حالت میں چیک کریں تاکہ فلٹ کی جانچ کی جا سکے۔ پھر، پاور ٹیسٹ کو کیلک کریں، پیرامیٹر کی میزرنگز اور آڈیٹری کیوس کا استعمال کرتے ہوئے فلٹ کے پوائنٹ کو لوکیشن کریں اور مہماتی ریپائر کریں۔

فلٹ کے نتائج کے بنیاد پر مینٹیننس کا مرکزی نقطہ اور تناسب کا تعین کرنا

معدات کو مختلف فلٹ کا سامنا کرنا پڑ سکتا ہے جن کے اثرات مختلف ہوتے ہیں: کچھ صرف سٹیٹس انڈیکیٹرز کو متاثر کرتے ہیں، دوسرے الیکٹریکل/آکوسٹک کارکردگی، مودیولیشن ڈپتھ، یا آؤٹ پوت پاور کو متاثر کرتے ہیں، جبکہ کچھ مکمل شٹ ڈاؤن کا باعث بن سکتے ہیں۔ فلٹ کے نتائج کے بہت زیادہ فرق کی وجہ سے، مختلف ریپیر سٹریٹیجیز کا انتخاب کیا جانا چاہئے۔ لیکن عملی طور پر، مینٹیننس کے کارکنوں کو فلٹ کی شدت کو درست طور پر جانچنے میں مشکلات ہوتی ہیں، جس کے نتیجے میں ناشناخت ریپائر کیا جاتا ہے۔ لہذا، یاد رکھنا ضروری ہے کہ پریونٹیو مینٹیننس کا مقصد فلٹ کے نتائج کو ختم کرنا، کم کرنا یا روکنا ہے، جس سے سائنسی مینٹیننس پلاننگ کی اجازت ملتی ہے۔

کمپوننٹ کے ریپیر یا ریپلیس کرنے کا کنڈیشن بیسڈ متبادل

کچھ کمپوننٹس کی قابلیت اپنی خدمات کے وقت کے ساتھ تعلق رکھتی ہے؛ ان کو پوتینشل فلٹ کے پہلے ریپلیس یا ریپیر کرنا فیلیور کو روک سکتا ہے۔ لیکن کمپوننٹس کے لیے جہاں قابلیت کا خدمت کے وقت کے ساتھ کوئی معتبر تعلق نہیں ہوتا ہے، منظم ریپلیس یا مینٹیننس کو معدات کی کارکردگی کو بہتر نہیں بناتا ہے۔ عملی طور پر، کچھ کارکن فیلیور کو روکنے کے لیے کمپوننٹس کو جلدی ریپلیس کرتے ہیں، لیکن یہ نئے مسائل کو مدعو کر سکتا ہے۔ لہذا، کمپوننٹ ریپلیس اور ڈزنگ ریپیر کو دیکھ بھال کے ساتھ کیا جانا چاہئے تاکہ ثانوی فلٹ کو روکا جا سکے۔

کمپوننٹ مینٹیننس، کلیننگ، اور انスペکشن پریونٹیو مینٹیننس کا کرنل ہے

ہائی وولٹیج معدات کے اتومیشن سسٹم کی مسلسل اپ گریڈ کے ساتھ، آپریشن میں سادگی بڑھتی ہے، اور معدات کا مانیٹرنگ زیادہ اتومیٹڈ کنٹرول سسٹم پر انحصار کرتا ہے، آپریٹرز کے ذریعہ سیधے دیکھے جانے والے کمپوننٹس کی تعداد کم ہوتی ہے۔ وہ نقصانات جو پہلے سننے، میٹر ریڈنگ، اور پٹرول کے ذریعے پہلے سے ہی پہچانے جاتے تھے، اب مینٹیننس کے انスペکشن کی ضرورت ہوتی ہے۔ لہذا، انスペکشن کے دوران، کمپوننٹ کی حالت پر خاص توجہ دینا چاہئے، جیسے آئل یا واٹر لیکیج، پین کا ڈیٹچمنٹ، سپارکنگ مارکس، یا سرکٹ جنکشن، فیوز کلیپس، اور ہائی کرنٹ کنیکشن پوائنٹس پر اوور ہیٹنگ کی رنگ بدلنے کی حالت۔ یہ نقصانات عموماً سطحی نگاہ سے دیکھے جا سکتے ہیں۔ لیکن کچھ کارکن عام طور پر نرم تبدیلیوں کو نظرانداز کرتے ہیں، جس کے نتیجے میں وقت پر فلٹ کو حل کرنے میں تاخیر ہوتی ہے۔ لہذا، کام کی دقت کو بہتر بنانے کی ضرورت ہے تاکہ فلٹ کو سب سے پہلے ممکن وقت پر پہچان لیا جا سکے۔