El mantenimiento integral es crucial para garantizar la operación segura y estable de los sistemas de distribución de alta tensión. Los requisitos clave de mantenimiento incluyen: en primer lugar, utilizar el mantenimiento operativo para lograr la supervisión y adquisición de datos del sistema SCADA, asegurando que los parámetros de operación del sistema cumplan con las restricciones establecidas en condiciones normales. En segundo lugar, implementar el mantenimiento para llevar a cabo la Gestión del Lado de la Demanda (DSM) y la Gestión de Carga (LM), optimizando la curva de carga para prevenir sobrecargas y violaciones de restricciones de desigualdad durante los períodos de demanda máxima.

En tercer lugar, a través del mantenimiento, lograr la optimización de voltaje/reactiva y el equilibrio de carga para reducir las pérdidas de la red y mejorar la eficiencia operativa del sistema de distribución. Finalmente, realizar cálculos mecánicos bajo diversas condiciones de estrés y escenarios meteorológicos para asegurar que los factores de seguridad no estén por debajo de los valores especificados, previniendo incidentes de seguridad. Durante la operación normal de los sistemas de distribución de alta tensión, el mantenimiento debe garantizar que el diseño e implementación apoyen la operación continua y estable, y proporcionen una garantía de seguridad confiable. En la práctica del mantenimiento, se debe desarrollar un plan de mantenimiento científico y completo basado en las condiciones de operación reales del sistema.

Mantenimiento e Inspección de Equipos Eléctricos

La operación normal de los equipos eléctricos está estrechamente ligada al mantenimiento e inspección diarios. La identificación oportuna y la resolución efectiva de problemas en las etapas iniciales de fallas no solo pueden acortar el tiempo de reparación y reducir las pérdidas económicas, sino también mejorar la eficiencia de la empresa y promover el desarrollo sostenible.

Inspección Rutinaria de Equipos Eléctricos

El mantenimiento regular, basado en ciclos predefinidos, es una medida fundamental para mejorar la eficacia del mantenimiento. Las inspecciones rutinarias deben implementarse estrictamente en las operaciones diarias para prevenir fallas de seguridad.

Inspección Diaria de Ronda

La inspección diaria de ronda implica la observación externa de los equipos de alta tensión para verificar si están operando normalmente. Este método de gestión operativa no cuantitativo es adecuado para equipos de alta tensión ampliamente distribuidos. Los inspectores de ronda, como técnicos especializados, son responsables de inspeccionar equipos en secciones de proceso específicas. Deben observar posibles peligros y anomalías según las normas de los equipos, capturar con precisión la información temprana de fallas y proporcionar contenido de inspección claro, elementos, ubicaciones y posiciones para los inspectores de estado. Esto mejora la eficiencia de localización de fallas, reduce el tiempo de inspección y asegura la operación estable del equipo.

Inspección Periódica de Estado

Para mantener el rendimiento original del equipo de producción, se deben realizar inspecciones preventivas y exhaustivas en puntos clave y ubicaciones específicas según métodos y ciclos predefinidos. Esto permite la detección temprana de defectos y peligros ocultos, facilitando la prevención y resolución tempranas, mejorando así la eficiencia de la inspección. La inspección periódica de estado es llevada a cabo por personal de mantenimiento que, basándose en la información proporcionada por los inspectores de ronda, realiza comprobaciones y reparaciones profundas en equipos anómalos, asegurando que el equipo de alta tensión opere sin fallas.

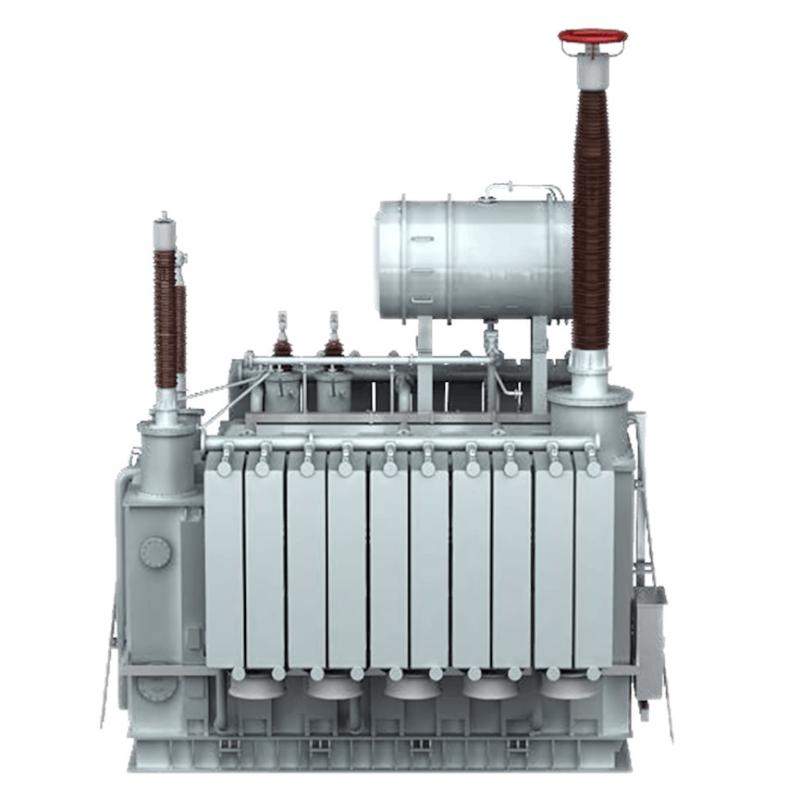

Monitoreo de Parámetros de Equipo

El mantenimiento del sistema no solo debe inspeccionar fallas externas, sino también enfocarse en si los parámetros de operación del equipo son normales. La aceptación estricta de los parámetros es esencial para garantizar la operación normal del equipo y evaluar el cumplimiento del diseño del sistema. Los contenidos clave de monitoreo incluyen: parámetros normales después de la puesta en marcha del equipo, como la protección automática de salto en altas temperaturas, la activación oportuna de los ventiladores de refrigeración cuando la temperatura aumenta, y la temperatura estable de los devanados del transformador; función normal de los interruptores de distribución; cargas críticas equipadas con doble suministro de energía; mantenimiento regular de las cargas críticas; y pruebas preventivas de los transformadores en intervalos especificados.

Además, durante la optimización y el mantenimiento del sistema, cualquier anomalía de parámetros debe ser informada inmediatamente al personal de mantenimiento para su resolución. Simplemente registrar fallas sin abordarlas puede llevar a la acumulación de problemas. El personal de mantenimiento debe reconocer la importancia del monitoreo diario de parámetros para la estabilidad general del sistema, permitiendo la supervisión proactiva en el trabajo diario para prevenir incidentes de seguridad.

Precauciones para el Mantenimiento de Equipos de Alta Tensión

El mantenimiento de equipos de alta tensión se centra principalmente en dos aspectos: (1) desarrollar estrategias de mantenimiento basadas en las condiciones de operación del equipo, y (2) el monitoreo y operación en tiempo real por parte del personal de guardia. Solo coordinando efectivamente estos dos aspectos se puede garantizar la operación segura de los equipos de alta tensión.

Mejorar los Procedimientos de Mantenimiento de Equipos Eléctricos

Para equipos con fallas, evite desmontar sin análisis. Primero, consulte a los operadores para comprender la causa y los fenómenos específicos de la falla. Para equipos altamente contaminados, limpie primero los puntos de contacto, terminales y botones, luego verifique si las teclas de control externas están fallando—muchas fallas son causadas por polvo conductor o bloqueo de suciedad, lo cual se puede resolver después de la limpieza. En segundo lugar, antes del mantenimiento, inspeccione el exterior del equipo en busca de daños o grietas. Después de entender su vida útil y su historial de mantenimiento, proceda con la inspección interna. El desmontaje solo debe ocurrir después de confirmar una falla interna. Finalmente, las secciones de suministro de energía tienen una alta tasa de fallo; por lo tanto, inspeccione componentes como fusibles, relés térmicos, contactores y botones en un estado sin energía para evaluar la falla. Luego, realice una prueba con alimentación, utilizando mediciones de parámetros y pistas auditivas para localizar el punto de falla y realizar reparaciones dirigidas.

Determinar el Enfoque y Estrategia de Mantenimiento Basado en las Consecuencias de las Fallas

Los equipos pueden experimentar diversas fallas con diferentes impactos: algunas afectan solo indicadores de estado, otras impactan el rendimiento eléctrico/acústico, la profundidad de modulación o la potencia de salida, mientras que algunas pueden causar un cierre total. Debido a las diferencias significativas en las consecuencias de las fallas, se deben adoptar diferentes estrategias de reparación. Sin embargo, en la práctica, el personal de mantenimiento a menudo lucha por evaluar con precisión la gravedad de las fallas, llevando a reparaciones ciegas. Por lo tanto, es esencial recordar que el objetivo del mantenimiento preventivo es eliminar, reducir o prevenir las consecuencias de las fallas, permitiendo la planificación científica del mantenimiento.

Enfoque Basado en el Estado para la Reparación o Reemplazo de Componentes

Para ciertos componentes, la confiabilidad está correlacionada con el tiempo de servicio; reemplazar o repararlos antes de que ocurran posibles fallas puede prevenir interrupciones. Sin embargo, para componentes donde la confiabilidad no está significativamente relacionada con el tiempo de servicio, el reemplazo o mantenimiento programado no mejora el rendimiento del equipo. En la práctica, algunos personal reemplaza componentes prematuramente para evitar fallas, pero esto puede introducir inadvertidamente nuevos problemas. Por lo tanto, el reemplazo y la reparación de componentes deben abordarse con precaución para evitar fallas secundarias.

El Mantenimiento, Limpieza e Inspección de Componentes como el Núcleo del Mantenimiento Preventivo

A medida que los sistemas de automatización de equipos de alta tensión se actualizan continuamente, las operaciones se vuelven cada vez más simplificadas, y el monitoreo del equipo depende cada vez más de los sistemas de control automatizado, reduciendo el número de componentes directamente observables por los operadores. Anomalías que anteriormente se podían detectar a través de la escucha, la lectura de medidores y las rondas ahora requieren inspecciones de mantenimiento. Por lo tanto, durante las inspecciones, se debe prestar mucha atención a las condiciones de los componentes, como fugas de aceite o agua, desprendimiento de pines, marcas de chispas o decoloración por sobrecalentamiento en uniones de circuito, clips de fusibles y puntos de conexión de corriente alta. Estas anomalías a menudo son visibles a simple vista. Sin embargo, algunos miembros del personal a menudo pasan por alto cambios sutiles, retrasando la resolución oportuna de fallas. Por lo tanto, se debe mejorar la meticulosidad en el trabajo para asegurar que las fallas se detecten en el momento más temprano posible.