Komprehensiv vedlikehold er viktig for å sikre sikker og stabil drift av høyspennings distribusjonssystemer. Nøkkelvedlikeholdsbehov inkluderer: For det første, bruk av driftsvedlikehold for å oppnå overvåking og innsamling av SCADA-systemdata, med sikte på at systemets driftsparametere tilfredsstiller etablerte begrensninger under normale forhold. For det andre, implementering av vedlikehold for å utføre Demand Side Management (DSM) og Lastforvaltning (LM), for å optimalisere lastkurven for å unngå overlast og brudd på ulikhetsbetingelser under toppbelastningsperioder.

For det tredje, gjennom vedlikehold, oppnår spenning/reaktiv effekt-optimalisering og lastbalansering for å redusere nettverstap og forbedre driftseffektiviteten i distribusjonssystemet. Til slutt, utføring av mekaniske beregninger under ulike stressforhold og værsituasjoner for å sikre at sikkerhetsfaktorer ikke er lavere enn spesifiserte verdier, for å forebygge sikkerhetshendelser. Under normal drift av høyspenningsdistribusjonssystemer må vedlikehold sikre at design og implementering støtter kontinuerlig, stabil drift og gir pålitelig sikkerhetsgaranti. I praktisk vedlikehold bør en vitenskapelig og omfattende vedlikeholdsplan utarbeides basert på systemets faktiske driftsforhold.

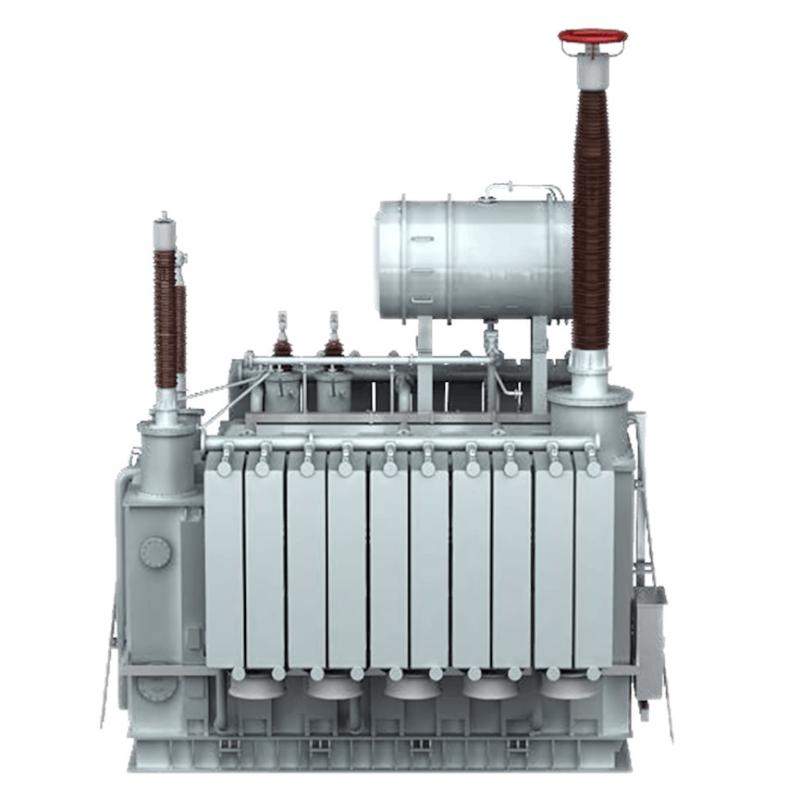

Vedlikehold og inspeksjon av elektrisk utstyr

Den normale drift av elektrisk utstyr er nært knyttet til daglig vedlikehold og inspeksjon. Tidlig identifisering og effektiv løsning av problemer i tidlige stadier av feil kan ikke bare forkorte reparasjonstiden og redusere økonomiske tap, men også forbedre bedriftseffektiviteten og fremme bærekraftig utvikling.

Rutinemessig inspeksjon av elektrisk utstyr

Regelmessig vedlikehold, basert på forhåndsdefinerte sykluser, er et grunnleggende tiltak for å forbedre vedlikeholdseffektiviteten. Rutinemessige inspeksjoner må strengt implementeres i daglige operasjoner for å forebygge sikkerhetshendelser.

Daglige rundeinspeksjoner

Daglige rundeinspeksjoner innebærer eksterne observasjoner av høyspenningsutstyr for å sjekke om det fungerer normalt. Denne ikke-kvantitative driftsledelsesmetoden er egnet for vidtfordelt høyspenningsutstyr. Rundeinspektører, som spesialiserte teknikere, er ansvarlige for inspeksjon av utstyr i spesifikke prosessseksjoner. De må observere potensielle farer og anomali i henhold til utstyrsstandarder, nøyaktig fange opp tidlig feilinformasjon, og gi klare inspeksjonsinnhold, elementer, lokasjoner og posisjoner for tilstandsinspektører. Dette forbedrer feillokaliseringseffektiviteten, reduserer inspeksjonstiden, og sikrer stabil utstyrdrift.

Periodisk tilstandsinspeksjon

For å opprettholde den opprinnelige ytelsen til produksjonsutstyr, bør forebyggende og gründige inspeksjoner gjennomføres på nøkkelpunkter og spesifikke lokasjoner i henhold til forhåndsdefinerte metoder og sykluser. Dette muliggjør tidlig oppdagelse av defekter og skjulte farer, som gjør det mulig for tidlig forebygging og løsning, dermed forbedrer inspeksjonseffektiviteten. Periodisk tilstandsinspeksjon utføres av vedlikeholdsfolk som, basert på informasjon gitt av rundeinspektører, utfører dypgående sjekker og reparasjoner av anormale utstyr, for å sikre at høyspenningsutstyr fungerer uten feil.

Overvåking av utstyrsparametre

Systemvedlikehold skal ikke bare inspisere eksterne feil, men også fokusere på om utstyrsparametre er normale. Strenge akseptkriterier for parametre er nødvendige for å sikre normal utstyrdrift og vurdere systemdesigns overholdelse. Nøkkelovervåkningsinnhold inkluderer: Normale parametre etter utstyrskommisjonering, som automatiske trippbeskyttelser ved høy temperatur, tidlig aktivering av kjølingsventilatorer når temperaturen stiger, og stabil temperatur på transformatorvindinger; normal funksjon av distribusjonsswitcher; kritiske belastninger utstyrt med dobbeltside strømforsyning; regelmessig vedlikehold av kritiske belastninger; og forebyggende testing av transformatorer med gitte intervaller.

I tillegg, under systemoptimalisering og -vedlikehold, bør eventuelle parametranomalier umiddelbart rapporteres til vedlikeholdsfolk for løsning. Bare å registrere feil uten å adressere dem kan føre til akkumulering av problemer. Vedlikeholdsfolk må erkjenne viktigheten av daglig parameterovervåking for total systemstabilitet, som muliggjør proaktiv overvåking i daglig arbeid for å forebygge sikkerhetshendelser.

Forsiktig med vedlikehold av høyspenningsutstyr

Vedlikehold av høyspenningsutstyr omfatter hovedsakelig to aspekter: (1) utvikling av vedlikeholdsstrategier basert på utstyrsdriftsforhold, og (2) sanntids-overvåking og drift av vaktmenn. Kun ved å koordinere disse to aspektene effektivt, kan sikker drift av høyspenningsutstyr sikres.

Forbedring av vedlikeholdsprosedyrer for elektrisk utstyr

For defekt utstyr, unngå demontering uten analyse. Først, konsultere operatører for å forstå feilens årsak og spesifikke fenomener. For sterkt forurenet utstyr, rens først kontaktflater, terminaler og knapper, så sjekk om eksterne kontrollknapper er defekte – mange feil er forårsaket av ledende støv eller forurenset blokkering, som kan løses etter rensing. For det andre, før vedlikehold, inspiser utstyrets ytre for skader eller sprækker. Etter å ha forstått dens levetid og vedlikeholdshistorikk, gå videre med intern inspeksjon. Demontering skal kun skje etter bekreftelse av en intern feil. Til slutt, strømforsyningsseksjoner har høy feilfrekvens; derfor, inspiser komponenter som sikringer, varmerelay, kontaktorer og knapper i en de-energisiert tilstand for å vurdere feilen. Deretter, utfør en spenningsprøve, bruk parametermålinger og lydindikatorer for å lokalisere feilpunktet og implementere målrettet reparasjoner.

Bestemming av vedlikeholdsforespørsler og strategi basert på feilkonsekvenser

Utstyr kan oppleve ulike feil med forskjellige konsekvenser: noen påvirker bare statusindikatorer, mens andre påvirker elektrisk/akustisk ytelse, modulasjonsdybde eller utdatert effekt, mens noen kan føre til full stans. På grunn av betydelige forskjeller i feilkonsekvenser, bør ulike reperasjonsstrategier benyttes. Imidlertid, i praksis, har vedlikeholdsfolk ofte vanskelig for å nøyaktig vurdere feilalvorligheten, noe som fører til blinde reperasjoner. Derfor er det essensielt å huske at målet med forebyggende vedlikehold er å eliminere, redusere eller forebygge feilkonsekvenser, slik at vitenskapelige vedlikeholdsplaner kan utformes.

Tilstandsbasert tilnærming for komponentreparasjon eller -erstatning

For visse komponenter, er pålitelighet korrelert med tjenestetid; å erstatte eller reparere dem før potensielle feil oppstår, kan forhindre nedbrudd. Men for komponenter hvor pålitelighet ikke er signifikant relatert til tjenestetid, vil planlagt erstatning eller vedlikehold ikke forbedre utstyrsytelsen. I praksis erstatter noen personell komponenter for tidlig for å unngå feil, men dette kan uheldig introdusere nye problemer. Derfor bør komponenter erstattes og demonteres forsiktig for å unngå sekundære feil.

Komponentvedlikehold, rensing og inspeksjon som kjernen i forebyggende vedlikehold

Med jevne mellomrom oppgraderes høyspenningsutstyrsautomatiseringssystemer, operasjoner blir mer forenklet, og utstyrsovervåking blir mer avhengig av automatiserte kontrollsystemer, noe som reduserer antallet komponenter som operatører kan se direkte. Avvik som tidligere kunne oppdages gjennom lytting, måleinstrumentlesing og rundturer, krever nå vedlikeholdsinspeksjoner. Derfor, under inspeksjon, bør man legge stor vekt på komponenttilstand, som olje- eller vannlekasje, pinneavkoppling, gnistemerker eller overoppvarming fargeforskjell på krettsammenstillinger, sikringsklammer og høystrømforbindelser. Disse avvikene er ofte synlige ved overfladeobservasjon. Imidlertid overser noen personell ofte subtile endringer, noe som forsinket tidlig feilløsning. Derfor må nøyaktighet i arbeidet forbedres for å sikre at feil oppdages så tidlig som mulig.