उच्च-वोल्टेज वितरण प्रणाली के सुरक्षित और स्थिर संचालन के लिए व्यापक रखरखाव महत्वपूर्ण है। प्रमुख रखरखाव की आवश्यकताएं शामिल हैं: पहला, संचालन रखरखाव का उपयोग SCADA प्रणाली डेटा निगरानी और अधिग्रहण के लिए करना, जिससे सिस्टम संचालन पैरामीटर नियमित परिस्थितियों में स्थापित सीमाओं को पूरा करें। दूसरा, डिमांड साइड मैनेजमेंट (DSM) और लोड मैनेजमेंट (LM) को लागू करना, लोड वक्र का अनुकूलन करके शिखर मांग काल में ओवरलोडिंग और असमानता सीमाओं के उल्लंघन से बचाना।

तीसरा, रखरखाव के माध्यम से वोल्टेज/रिएक्टिव पावर अनुकूलन और लोड बैलेंसिंग को प्राप्त करना, जिससे नेटवर्क की हानि कम हो और वितरण प्रणाली की संचालन दक्षता में वृद्धि हो। अंत में, विभिन्न तनाव और मौसम की परिस्थितियों के तहत यांत्रिक गणनाएं करके सुरक्षा कारकों को निर्दिष्ट मानों से नीचे नहीं गिरने देना, सुरक्षा घटनाओं से बचाना। उच्च-वोल्टेज वितरण प्रणालियों के नियमित संचालन के दौरान, रखरखाव को निरंतर, स्थिर संचालन और विश्वसनीय सुरक्षा सुनिश्चित करने के लिए डिजाइन और लागू करना चाहिए। वास्तविक संचालन में, एक वैज्ञानिक और व्यापक रखरखाव योजना विकसित की जानी चाहिए।

इलेक्ट्रिकल उपकरणों का रखरखाव और निरीक्षण

इलेक्ट्रिकल उपकरणों का सामान्य संचालन दैनिक रखरखाव और निरीक्षण से निकटता से जुड़ा है। विफलता की शुरुआती अवस्था में मुद्दों की समय पर पहचान और प्रभावी समाधान न केवल मरम्मत का समय कम करता है और आर्थिक नुकसान कम करता है, बल्कि इससे उद्योग की दक्षता में सुधार होता है और टिकाऊ विकास को प्रोत्साहन मिलता है।

इलेक्ट्रिकल उपकरणों का नियमित निरीक्षण

पूर्वनिर्धारित चक्रों पर आधारित नियमित रखरखाव, रखरखाव की प्रभावशीलता में सुधार का एक मूलभूत उपाय है। नियमित निरीक्षण दैनिक संचालन में सख्ती से लागू किया जाना चाहिए ताकि सुरक्षा विफलताओं से बचा जा सके।

दैनिक पैट्रोल निरीक्षण

दैनिक पैट्रोल निरीक्षण उच्च-वोल्टेज उपकरणों के बाहरी दृश्य के माध्यम से उनके सामान्य संचालन की जाँच करता है। यह गैर-मात्रात्मक संचालन प्रबंधन विधि व्यापक रूप से फैले हुए उच्च-वोल्टेज उपकरणों के लिए उपयुक्त है। पैट्रोल निरीक्षक, विशेषज्ञ तकनीशियन, विशिष्ट प्रक्रिया खंडों में उपकरणों की जाँच के लिए जिम्मेदार हैं। वे उपकरण मानकों के अनुसार संभावित खतरों और विसंगतियों की जाँच करने के लिए जिम्मेदार हैं, शुरुआती दोष जानकारी को सटीकता से पकड़ना, और स्थिति निरीक्षकों के लिए स्पष्ट निरीक्षण सामग्री, आइटम, स्थान और स्थिति प्रदान करना। यह दोष स्थान दक्षता में सुधार करता है, निरीक्षण समय कम करता है, और उपकरणों के स्थिर संचालन को सुनिश्चित करता है।

नियमित स्थिति निरीक्षण

उत्पादन उपकरणों के मूल प्रदर्शन को बनाए रखने के लिए, पूर्वनिर्धारित विधियों और चक्रों के अनुसार महत्वपूर्ण बिंदुओं और विशिष्ट स्थानों पर प्रतिरोधी और गहन निरीक्षण किया जाना चाहिए। यह दोषों और छिपे खतरों की शुरुआती पहचान, प्रारंभिक प्रतिरोध और समाधान की सुविधा प्रदान करता है, जिससे निरीक्षण दक्षता में सुधार होता है। नियमित स्थिति निरीक्षण, पैट्रोल निरीक्षकों द्वारा प्रदान की गई जानकारी के आधार पर, असामान्य उपकरणों पर गहन जाँच और मरम्मत करने वाले रखरखाव कर्मियों द्वारा किया जाता है, जिससे उच्च-वोल्टेज उपकरणों का दोष रहित संचालन सुनिश्चित किया जाता है।

उपकरण पैरामीटर निगरानी

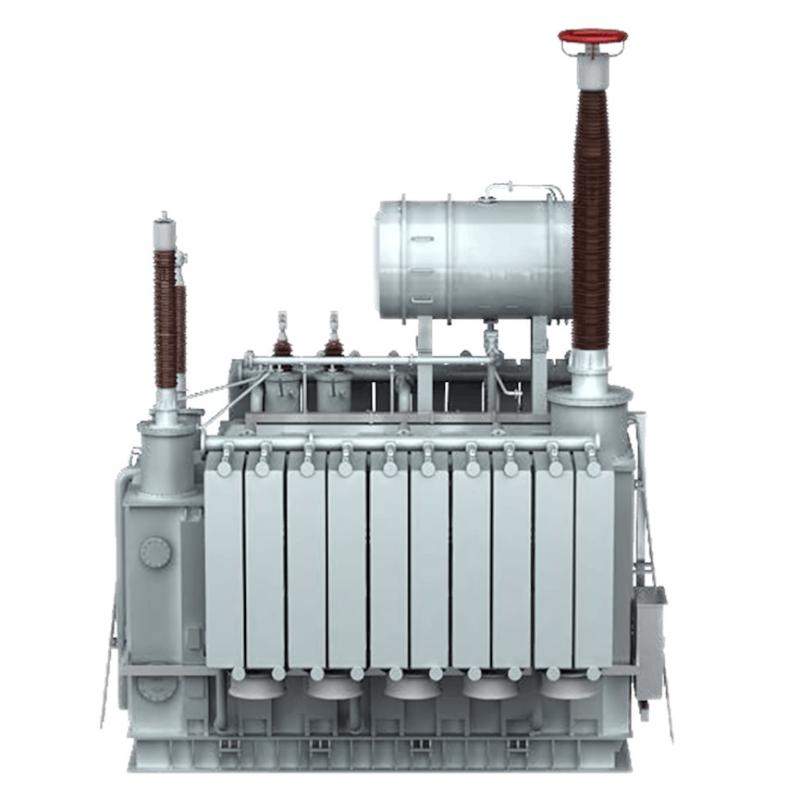

सिस्टम रखरखाव केवल बाहरी दोषों की जाँच नहीं करना चाहिए, बल्कि उपकरण संचालन पैरामीटरों की सामान्यता की जाँच करना भी चाहिए। पैरामीटरों की गंभीर स्वीकृति, उपकरणों के सामान्य संचालन और सिस्टम डिजाइन की अनुपालन की जाँच के लिए आवश्यक है। मुख्य निगरानी सामग्री शामिल है: उपकरण आयोजित करने के बाद सामान्य पैरामीटर, जैसे उच्च तापमान पर स्वचालित ट्रिपिंग सुरक्षा, तापमान बढ़ने पर शीतलन पंखों की समय पर सक्रियता, और ट्रांसफॉर्मर वाइंडिंग्स का स्थिर तापमान; वितरण स्विचों का सामान्य कार्य; महत्वपूर्ण लोडों को दोहरी विद्युत सप्लाई से सुसज्जित करना; महत्वपूर्ण लोडों का नियमित रखरखाव; और निर्दिष्ट अंतराल पर ट्रांसफॉर्मरों का प्रतिरोधी परीक्षण।

इसके अलावा, सिस्टम अनुकूलन और रखरखाव के दौरान, किसी भी पैरामीटर विसंगति को तुरंत रखरखाव कर्मियों को सूचित किया जाना चाहिए ताकि उन्हें समाधान किया जा सके। दोषों को सिर्फ रिकॉर्ड करना और उन्हें समाधान किए बिना छोड़ना मुद्दों का संचय कर सकता है। रखरखाव कर्मियों को दैनिक पैरामीटर निगरानी के लिए समग्र सिस्टम स्थिरता के लिए इसकी महत्वाकांक्षा को मान्यता देना चाहिए, जिससे दैनिक काम में सक्रिय निगरानी की सुविधा मिलती है और सुरक्षा घटनाओं से बचा जा सकता है।

उच्च-वोल्टेज उपकरणों के रखरखाव के लिए सावधानियाँ

उच्च-वोल्टेज उपकरणों का रखरखाव मुख्य रूप से दो पहलुओं से संबंधित है: (1) उपकरण संचालन परिस्थितियों पर आधारित रखरखाव रणनीतियों का विकास, और (2) ड्यूटी पर रहने वाले कर्मियों द्वारा वास्तविक समय में निगरानी और संचालन। केवल इन दो पहलुओं को प्रभावी रूप से समन्वित करके ही उच्च-वोल्टेज उपकरणों का सुरक्षित संचालन सुनिश्चित किया जा सकता है।

इलेक्ट्रिकल उपकरणों के रखरखाव प्रक्रियाओं में सुधार

दोषपूर्ण उपकरणों के लिए, विश्लेषण किए बिना विघटन से बचें। पहले, ऑपरेटरों से परामर्श करें ताकि दोष के कारण और विशिष्ट घटनाओं को समझा जा सके। भारी रूप से प्रदूषित उपकरणों के लिए, पहले संपर्क बिंदुओं, टर्मिनल, और बटनों को साफ करें, फिर यह जाँचें कि बाहरी नियंत्रण बटन विफल हो रहे हैं या नहीं - कई दोष चालक धूल या गंदगी के ब्लॉकेज के कारण होते हैं, जिन्हें साफ करने के बाद हल किया जा सकता है। दूसरा, रखरखाव से पहले, उपकरण के बाहरी भाग को क्षति या दरारों के लिए जाँचें। इसके उपयोग जीवन और रखरखाव की इतिहास को समझने के बाद, आंतरिक जाँच की जाए। आंतरिक दोष की पुष्टि करने के बाद ही विघटन होना चाहिए। अंत में, विद्युत सप्लाई खंडों में विफलता की दर उच्च होती है; इसलिए, विद्युत की अनुपस्थिति में फ्यूज, थर्मल रिले, कंटैक्टर, और बटन जैसे घटकों की जाँच करें ताकि दोष का मूल्यांकन किया जा सके। फिर, शक्ति वाले परीक्षण करें, पैरामीटर माप और ध्वनि की गुंजाइश का उपयोग करके दोष बिंदु की स्थिति निर्धारित करें और लक्षित मरम्मत करें।

दोष के परिणामों के आधार पर रखरखाव का ध्यान केंद्र और रणनीति निर्धारित करना

उपकरण विभिन्न दोषों का सामना कर सकते हैं, जिनका प्रभाव अलग-अलग होता है: कुछ केवल स्थिति संकेतकों पर प्रभाव डालते हैं, अन्य विद्युत/ध्वनिक प्रदर्शन, मॉड्यूलेशन गहराई, या आउटपुट पावर पर प्रभाव डालते हैं, जबकि कुछ पूरी तरह से बंद होने का कारण बन सकते हैं। दोष के परिणामों में महत्वपूर्ण अंतर होने के कारण, विभिन्न मरम्मत रणनीतियों को अपनाया जाना चाहिए। हालांकि, वास्तविकता में, रखरखाव कर्मियों को दोष की गंभीरता का सटीक मूल्यांकन करने में अक्सर तकलीफ होती है, जिससे अंध रूप से मरम्मत होती है। इसलिए, याद रखें कि प्रतिरोधी रखरखाव का लक्ष्य दोष के परिणामों को उन्मूलित, कम करना या रोकना है, जिससे वैज्ञानिक रखरखाव योजना का विकास संभव होता है।

स्थिति-आधारित घटकों की मरम्मत या प्रतिस्थापन

कुछ घटकों के लिए, विश्वसनीयता सेवा समय के साथ संबद्ध होती है; उन्हें संभावित विफलता से पहले बदलना या मरम्मत करना विफलता से बचा सकता है। हालांकि, उन घटकों के लिए जहाँ विश्वसनीयता सेवा समय से बहुत संबद्ध नहीं होती है, निर्धारित प्रतिस्थापन या रखरखाउपकरणों के प्रदर्शन में सुधार नहीं करता है। वास्तविकता में, कुछ कर्मियों द्वारा विफलता से बचने के लिए घटकों को पहले से बदला जाता है, लेकिन यह अप्रत्याशित रूप से नए समस्याओं का कारण बन सकता है। इसलिए, घटकों का प्रतिस्थापन और विघटन मरम्मत दृढ़ता से दृष्टिकोण से देखी जानी चाहिए ताकि द्वितीयक दोषों से बचा जा सके।

घटकों का रखरखाव, सफाई, और निरीक्षण प्रतिरोधी रखरखाव का मुख्य हिस्सा है

जैसे-जैसे उच्च-वोल्टेज उपकरणों के स्वचालन प्रणालियों का निरंतर अपग्रेड होता जा रहा है, संचालन ग्रेड-ग्रेड सरल होता जा रहा है, और उपकरणों की निगरानी अधिकांशतः स्वचालित नियंत्रण प्रणालियों पर निर्भर होती जा रही है, जिससे ऑपरेटरों द्वारा सीधे देखे जा सकने वाले घटकों की संख्या कम होती जा रही है। पहले दूरसंचार, मीटर पढ़ने, और पैट्रोल द्वारा निरीक्षण किए जाने वाले असामान्य व्यवहार अब रखरखाव निरीक्षणों पर निर्भर होते हैं। इसलिए, निरीक्षण के दौरान, घटकों की स्थिति पर विशेष ध्यान देना चाहिए, जैसे तेल या पानी की लीकेज, पिनों का खिसकना, चिंगारी निशान, या सर्किट जंक्शन, फ्यूज क्लिप, और उच्च विद्युत जोड़ बिंदुओं पर गर्मी से रंग बदलना। ये असामान्य व्यवहार अक्सर सतही दृश्य से दिखाई देते हैं। हालांकि, कुछ कर्मियों अक्सर नाजुक बदलावों को छोड़ देते हैं, जिससे तात्कालिक दोष समाधान में देरी होती है। इसलिए, काम में धीरज बढ़ाना चाहिए ताकि दोष जितना जल्दी हो सके उतना जल्दी पकड़े जा सकें।