კომპლექსური ტექნიკური მხარდაჭერა არის საშუალება უსაფრთხო და სტაბილურ მუშაობაზე გადაცემის სისტემების გარეშე. მთავარი ტექნიკური მხარდაჭერის მოთხოვნები შედგება: პირველი, ოპერაციული მხარდაჭერის გამოყენებით SCADA სისტემის მონიტორინგი და მონაცემების შეღება, რათა სისტემის მუშაობის პარამეტრები სტანდარტულ შეზღუდვებს დააკმაყოფილოს ნორმალურ პირობებში. მეორე, მხარდაჭერის გამოყენებით დამოწმებული მხარდაჭერის მართვა (DSM) და ტვირთის მართვა (LM), რათა ტვირთის კურვი გაუმჯობესდეს და დაიბრუნოს გადატვირთვა და არათანასწორობის შეზღუდვების დარღვევა პიკული ტვირთის პერიოდში.

მესამე, მხარდაჭერის საშუალებით დადგენილი ძაბვის/არეაქტიული ძაბვის ოპტიმიზაცია და ტვირთის ბალანსირება ქსელის ამორჩენების შემცირებით და გადაცემის სისტემის ოპერაციული ეფექტიურობის გაუმჯობესებით. ბოლოს, სხვადასხვა სტრესის და მარის სცენარის ქვეშ მექანიკური გამოთვლების შესრულება, რათა უზრუნველყოს უსაფრთხოების ფაქტორები არ იყოს ქვემოთ მითითებული მნიშვნელობებიდან, შესაბამისად უსაფრთხოების შემთხვევების შესაძლოა გადაარჩინოს. მაღალი ძაბვის გადაცემის სისტემის ნორმალური მუშაობისას მხარდაჭერა უნდა უზრუნველყოს დიზაინისა და განხორციელების მხარდაჭერა უწყვეტი და სტაბილური მუშაობისას და უზრუნველყოს დამაგრებული უსაფრთხოების გარანტია. პრაქტიკული მხარდაჭერისას უნდა განვითარდეს სამეცნიერო და კომპლექსური მხარდაჭერის გეგმა სისტემის ნამდვილი მუშაობის პირობებზე დაფუძნებული.

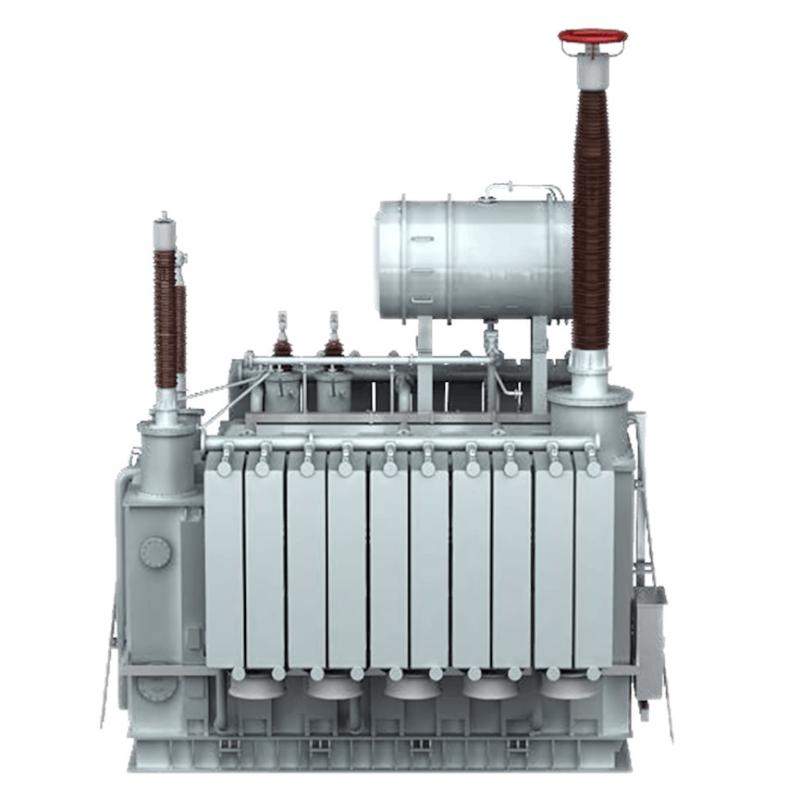

ელექტროტექნიკური მოწყობილობების ტექნიკური მხარდაჭერა და შემოწმება

ელექტროტექნიკური მოწყობილობების ნორმალური მუშაობა მუშაობის დღიური ტექნიკური მხარდაჭერასა და შემოწმებას ერთად უნდა უზრუნველყოს. პრობლემების დროებითი გამოსახელება და ეფექტური გადაწყვეტა დაბრუნების ერთი ფაზის დროს არა მხოლოდ შემცირებს რემონტის დროს და ეკონომიკურ ამოცანებს, არამედ უზრუნველყოფს კომპანიის ეფექტიურობას და ხელისუფლების განვითარებას.

ელექტროტექნიკური მოწყობილობების რეგულარული შემოწმება

რეგულარული ტექნიკური მხარდაჭერა, რომელიც განსაზღვრული ციკლების ფუნდამენტური მერეგულების დაფუძნებულია, არის მართვის ეფექტურობის გაუმჯობესების საშუალება. რეგულარული შემოწმებები უნდა დაფუძნებული იყოს დღიურ მუშაობაში შესაბამისად უსაფრთხოების შემთხვევების შესარჩევად.

დღიური პატრულის შემოწმება

დღიური პატრულის შემოწმება შედგება მაღალი ძაბვის მოწყობილობების ექსტერნალური დასაკვირვებიდან მუშაობის ნორმალურობის შემოწმებაში. ეს არაკვანტიტატიური მართვის მეთოდი არის შესაბამისი ფართოდ განსაზღვრული მაღალი ძაბვის მოწყობილობებისთვის. პატრულის შემოწმების სპეციალისტები, როგორც სპეციალისტები, უზრუნველყოფენ მოწყობილობების შემოწმებას კონკრეტული პროცესის სექციებში. ისინი უნდა დაუკვირდენ შესაძლო რისკებს და ანომალიებს მოწყობილობების სტანდარტების მიხედვით, ზუსტა დაიჭირონ დაბრუნების პირველი ფაზის ინფორმაცია და განსაზღვრონ დასაკვირვების შემთხვევის შემცველი კონტენტი, ელემენტები, ადგილები და პოზიციები დასაკვირვების სპეციალისტებისთვის. ეს უზრუნველყოფს დაბრუნების ლოკაციის ეფექტურობას, შემცირებს შემოწმების დროს და უზრუნველყოფს მოწყობილობების სტაბილურ მუშაობას.

პერიოდული მდგომარეობის შემოწმება

პროდუქციის მოწყობილობების საწყის პერფორმანსის შესანარჩუნებლად, პრევენტიული და სრული შემოწმება უნდა შესრულდეს განსაზღვრული მეთოდებისა და ციკლების მიხედვით კრიტიკულ პუნქტებზე და კონკრეტულ ადგილებზე. ეს უზრუნველყოფს დაბრუნების და დაფარული რისკების timpuriu detectare, facilitând prevenția și rezolvarea precoce, astfel încât eficiența inspecției să crească. Inspecția periodică a stării este realizată de personalul de întreținere, care, pe baza informațiilor furnizate de inspectorii de ronda, efectuează verificări aprofundate și reparații asupra echipamentelor anormale, asigurând funcționarea fără probleme a echipamentelor cu tensiune ridicată.

Monitorizarea Parametrilor Echipamentului

Întreținerea sistemului nu trebuie doar să inspekteze defectele externe, ci și să se concentreze pe normalitatea parametrilor de funcționare ale echipamentelor. Aprobarea strictă a parametrilor este esențială pentru asigurarea funcționării normale a echipamentelor și evaluarea conformității proiectului de sistem. Conținutul principal al monitorizării include: parametrii normali după introducerea în exploatare a echipamentelor, cum ar fi protecția automată împotriva scuteririi la temperaturi ridicate, activarea la timp a ventilatoarelor de răcire atunci când temperatura crește, și temperatura stabilă a bobinajelor transformatorului; funcționarea normală a comutatorilor de distribuție; sarcini critice echipate cu alimentare dublă; întreținerea regulată a sarcinilor critice; și testarea preventivă a transformatorilor la intervale specificate.

În plus, în timpul optimizării și întreținerii sistemului, orice anomalie a parametrilor trebuie raportată imediat personalului de întreținere pentru rezolvare. Înregistrarea pur și simplu a defecțiunilor fără a le aborda poate duce la acumularea problemelor. Personalul de întreținere trebuie să recunoască importanța monitorizării zilnice a parametrilor pentru stabilitatea generală a sistemului, permițând supravegherea proactivă în activitatea de zi cu zi pentru a preveni incidentele de siguranță.

Precauții în Întreținerea Echipamentelor cu Tensiune Ridicată

Întreținerea echipamentelor cu tensiune ridicată implică în principal două aspecte: (1) dezvoltarea strategiilor de întreținere pe baza condițiilor de funcționare ale echipamentelor, și (2) monitorizarea și operațiunea în timp real de către personalul de serviciu. Doar prin coordonarea eficientă a acestor două aspecte poate fi asigurată siguranța funcționării echipamentelor cu tensiune ridicată.

Îmbunătățirea Procedurilor de Întreținere a Echipamentelor Electrice

Pentru echipamentele defecte, evitați descompunerea fără analiză. În primul rând, consultați operatorii pentru a înțelege cauza și fenomenele specifice ale defecțiunii. Pentru echipamentele foarte murdare, curățați mai întâi punctele de contact, terminalele și butoanele, apoi verificați dacă cheile de control externe sunt defecte – multe defecțiuni sunt cauzate de praf condutiv sau blocare de murdărie, care pot fi rezolvate după curățare. În al doilea rând, înainte de întreținere, inspectați exteriorul echipamentului pentru daune sau spărgături. După ce ați înțeles vechimea și istoricul de întreținere, continuați cu inspectarea internă. Descompunerea ar trebui să aibă loc doar după confirmarea unei defecțiuni interne. În final, secțiunile de alimentare cu energie au o rată ridicată de defecțiuni; deci, inspectați componente precum bezna, relé termic, contactorul și butoanele în stare de nealimentare pentru a evalua defecțiunea. Apoi, efectuați un test cu alimentare, folosind măsurători de parametri și indicii acustice pentru a localiza punctul de defecțiune și a implementa reparații direcționate.

Determinarea Focului de Lucru și Strategiei de Întreținere pe Baza Consecințelor Defectelor

Echipamentele pot avea diverse defecțiuni cu impacte diferite: unele afectează doar indicatorii de stare, altele afectează performanța electrică/acustică, adâncimea modulației sau puterea de ieșire, în timp ce unele pot duce la oprire totală. Din cauza diferențelor semnificative ale consecințelor defecțiunilor, ar trebui adoptate strategii de reparare diferite. Cu toate acestea, în practică, personalul de întreținere adesea întâmpină dificultăți în a evalua cu acuratețe severitatea defecțiunilor, ducând la reparații nesigure. Prin urmare, este esențial să reținem că scopul întreținerii preventive este de a elimina, reduce sau preveni consecințele defecțiunilor, permitând planificarea științifică a întreținerii.

Abordarea Bazată pe Stare pentru Repararea sau Înlocuirea Componentelor

Pentru anumite componente, fiabilitatea este corelată cu timpul de serviciu; înlocuirea sau repararea lor înainte de potențiale defecțiuni poate preveni avarii. Cu toate acestea, pentru componente unde fiabilitatea nu este semnificativ legată de timpul de serviciu, înlocuirea sau întreținerea programată nu îmbunătățește performanța echipamentului. În practică, unii angajați înlocuiesc prematur componente pentru a evita defecțiuni, dar acest lucru poate introduce accidental noi probleme. Prin urmare, înlocuirea componentelor și reparațiile prin descompunere ar trebui abordate cu precauție pentru a evita defecțiuni secundare.

Întreținerea, Curățarea și Inspectarea Componentelor ca Nucle al Întreținerii Preventive

Cu actualizarea continuă a sistemelor automate de echipamente cu tensiune ridicată, operațiunile devin din ce în ce mai simplificate, iar monitorizarea echipamentelor depinde tot mai mult de sistemele automate de control, reducând numărul de componente vizibile direct de către operatori. Anomalii care erau anterior detectabile prin ascultare, citirea metrelor și ronda acum necesită inspecții de întreținere. Prin urmare, în timpul inspecțiilor, trebuie acordată o atenție deosebită stării componentelor, cum ar fi scurgerile de ulei sau apă, desprinderea piniilor, marje de scânteiere sau colorare de supraîncălzire la nodurile de circuit, clemele beznelor și punctele de conexiune cu curent mare. Aceste anomalii sunt adesea vizibile prin observație superficială. Cu toate acestea, unele persoane frecvent ignorează schimbările subtile, amânat rezolvarea tempestivă a defecțiunilor. Prin urmare, trebuie să se îmbunătățească atenția la detalii pentru a asigura detectarea defecțiunilor la momentul cel mai timpuriu posibil.