Yüksek gerilimli elektrik dağıtım sistemlerinin güvenli ve istikrarlı çalışmasını sağlamak için kapsamlı bakım çok önemlidir. Önemli bakım gereksinimleri şunları içerir: İlk olarak, operasyonel bakımı kullanarak SCADA sistemi veri izleme ve alımını gerçekleştirmek, normal koşullar altında sistem işletme parametrelerinin belirlenen kısıtlamalara uygun olduğundan emin olmak. İkinci olarak, Talep Taraflı Yönetimi (DSM) ve Yük Yönetimi (LM) uygulayarak yük eğrisini optimize etmek, zirve talep dönemlerinde aşırı yüklenmeyi ve eşitsiz kısıtlamaların ihlalini önlemek.

Üçüncü olarak, bakımı aracılığıyla voltaj/reaktif güç optimizasyonunu ve yük dengesini gerçekleştirmek, ağ kayıplarını azaltmak ve dağıtım sisteminin işletme etkinliğini artırmak. Son olarak, çeşitli stres koşulları ve hava durumu senaryolarında mekanik hesaplamalar yaparak güvenlik faktörlerinin belirlenen değerlerin altına düşmemesini sağlamak, güvenlik olaylarını önlemek. Yüksek gerilimli dağıtım sistemlerinin normal işlemesi sırasında, bakım tasarım ve uygulamanın sürekli, istikrarlı çalışma ve güvenilir güvenlik garantisi sağlayacak şekilde desteklenmelidir. Pratik bakımda, sistemın gerçek işleme koşullarına dayalı bilimsel ve kapsamlı bir bakım planı geliştirilmelidir.

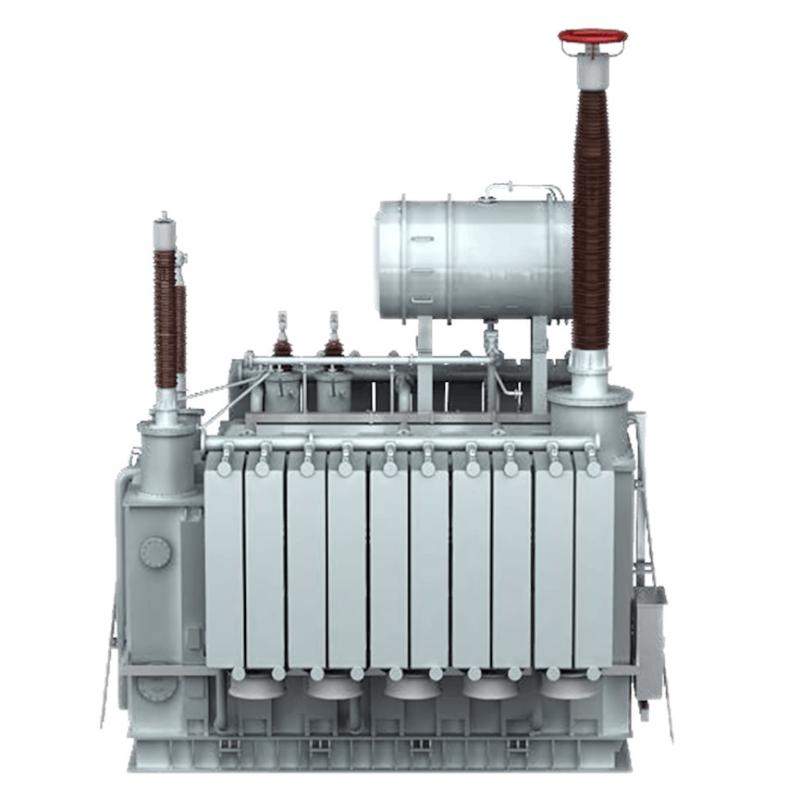

Elektrik Ekipmanlarının Bakımı ve Gözden Geçirilmesi

Elektrik ekipmanlarının normal işleyişi günlük bakıma ve gözden geçirilmeye sıkı sıkıya bağlıdır. Arızanın erken aşamalarında sorunların zamanında tespit edilmesi ve etkili çözümü, tamir süresini kısaltmak, ekonomik kayıpları azaltmak, işletmenin verimliliğini artırmak ve sürdürülebilir gelişime katkıda bulunmak için önemlidir.

Elektrik Ekipmanlarının Düzenli Gözden Geçirilmesi

Önceden belirlenmiş döngülere dayalı düzenli bakım, bakım etkinliğini artırmak için temel bir özelliktir. Günlük işlemler sırasında düzenli gözden geçirmeler sıkı bir şekilde uygulanmalıdır, böylece güvenlik başarısızlıklarının önlenmesi sağlanır.

Günlük Tur Gözden Geçirilmesi

Günlük tur gözden geçirmesi, yüksek gerilimli ekipmanların normal olarak çalışıp çalışmadığını kontrol etmek için dış gözlemi içerir. Bu niceliksiz işletme yönetimi yöntemi, yaygın dağıtılan yüksek gerilimli ekipmanlar için uygundur. Tur gözetmenleri, özel teknisyenler olarak, belirli süreç bölümlerindeki ekipmanları incelemekten sorumludur. Ekipman standartlarına göre potansiyel tehlikeleri ve anormallikleri gözlemlemek, erken arıza bilgilerini doğru bir şekilde yakalamak ve durum gözetmenleri için açık bir inceleme içeriği, maddeler, yerler ve pozisyonlar sağlamaktadırlar. Bu, arıza konumu etkinliğini artırır, inceleme süresini azaltır ve ekipmanın istikrarlı çalışmasını sağlar.

Düzenli Durum Gözden Geçirilmesi

Üretim ekipmanlarının orijinal performansını korumak için, önceden belirlenmiş yöntemler ve döngüler doğrultusunda kritik noktalarda ve belirli yerlerde önleyici ve kapsamlı incelemeler yapılmalıdır. Bu, erken dönemde kusurların ve gizli tehlikelerin tespit edilmesine, bu nedenle erken önleme ve çözümüne olanak tanır, böylece inceleme etkinliği artırılır. Düzenli durum gözden geçirmesi, tur gözetmenlerinden alınan bilgilere dayanarak, anormal ekipman üzerinde derinlemesine kontroller ve onarımlar yapan bakım personeli tarafından gerçekleştirilir, böylece yüksek gerilimli ekipmanların arıza olmadan çalışmasını sağlar.

Ekipman Parametre İzleme

Sistem bakımı sadece dış arızaları değil, aynı zamanda ekipman işletme parametrelerinin normal olup olmadığını da odak nokta haline getirmelidir. Parametrelerin sıkı kabulü, normal ekipman işleyişini ve sistem tasarım uyumluluğunu değerlendirmek için hayati öneme sahiptir. Ana izleme içerikleri şunları içerir: Ekipmanın hizmete girdikten sonra normal parametreler, yüksek sıcaklıklarda otomatik atma koruması, sıcaklık yükseldiğinde soğutucu fanların zamanında aktif olması, transformator sarımının stabil sıcaklığı; dağıtım anahtarlarının normal işlevi; kritik yüklerin çift güç kaynağına sahip olması; kritik yüklerin düzenli bakımı; ve belirlenen aralıklarla transformatorların önleyici testleri.

Ayrıca, sistem optimizasyonu ve bakımı sırasında herhangi bir parametre anormaliyatı anında bakım personeline bildirilmeli ve çözülmelidir. Sadece arızaları kaydetmek ve çözmek yerine bu, sorunların birikmesine yol açabilir. Bakım personeli, genel sistem istikrarı için günlük parametre izlemenin önemini tanımak ve günlük işlerde proaktif denetim yapabilmek için günlük parametre izlemenin önemini tanımak, güvenlik olaylarını önlemek için önemlidir.

Yüksek Gerilimli Ekipman Bakımı İçin Önlemler

Yüksek gerilimli ekipman bakımı, iki aspekti içerir: (1) ekipman işletme koşullarına dayalı bakım stratejileri geliştirmek, (2) görevli personelin gerçek zamanlı izleme ve operasyonu. Yüksek gerilimli ekipmanların güvenli işlemesi, bu iki aspektin etkili bir şekilde koordinasyonu ile mümkündür.

Elektrik Ekipmanları Bakım Prosedürlerinin İyileştirilmesi

Arızalı ekipmanlar için, analizsiz parçalama yapılmamalıdır. Öncelikle, operatörlerle görüşerek arızanın sebebini ve spesifik fenomenlerini anlamalıdır. Ağır kirlenmiş ekipmanlar için, ilk önce temas noktalarını, uçları ve düğmeleri temizleyin, ardından dış kontrol tuşlarının arızalanıp arızalanmadığını kontrol edin - birçok arıza iletken toz veya kir bloklamasından kaynaklanır, bu temizlikten sonra çözülebilir. İkinci olarak, bakımdan önce ekipmanın dış kısmını hasar veya çatlaklar için kontrol edin. Hizmet süresini ve bakım geçmişini anladıktan sonra, iç incelemeye geçin. İç arıza olduğunu doğruladıktan sonra parçalama yapılmalıdır. Son olarak, güç kaynağı bölümleri yüksek bir arıza oranına sahiptir; bu nedenle, füzyonları, termal röleleri, kontaktörleri ve düğmeleri devre dışı bırakılmış durumda kontrol ederek arızayı değerlendirin. Daha sonra, güç testi yaparak, parametre ölçümünü ve ses işaretlerini kullanarak arıza noktasını belirleyin ve hedefli onarımlar uygulayın.

Arıza Sonuçlarına Göre Bakım Odak Noktası ve Stratejisinin Belirlenmesi

Ekipmanlar, farklı etkileri olan çeşitli arızalar yaşayabilir: bazıları sadece durum göstergelerini etkiler, diğerleri elektriksel/akustik performansı, modülasyon derinliğini veya çıkış gücünü etkiler, bazıları ise tam bir durdurma sonucuna ulaşabilir. Arıza sonuçlarındaki önemli farklılıklar nedeniyle, farklı onarım stratejileri benimsenmelidir. Ancak, pratikte, bakım personeli genellikle arıza şiddetini doğru bir şekilde değerlendiremedikleri için körü körüne onarım yapmaktadır. Bu nedenle, önleyici bakımı hedefi, arıza sonuçlarını ortadan kaldırmak, azaltmak veya önlemektir, bilimsel bakım planlaması için hatırlanması gerekmektedir.

Bileşen Onarım veya Değişim İçin Duruma Dayalı Yaklaşım

Bazı bileşenler için, güvenilirlik hizmet süresiyle ilişkilidir; potansiyel arızalar gerçekleşmeden önce onları değiştirme veya onarım yapmak, arızaları önleyebilir. Ancak, güvenilirliğin hizmet süresiyle önemli ölçüde ilişkili olmadığı bileşenler için, programlı değiştirme veya bakım ekipman performansını iyileştirmeyebilir. Pratikte, bazı personel, arızaları önlemek için bileşenleri erken değiştirir, ancak bu yeni sorunlara yol açabilir. Bu nedenle, bileşen değiştirme ve parçalama onarımları dikkatli bir şekilde yaklaşılmalıdır, ikincil arızaları önlemek için.

Bileşen Bakımı, Temizleme ve Gözden Geçirilmesi Önleyici Bakımın Çekirdeği

Yüksek gerilimli ekipman otomasyon sistemlerinin sürekli yükseltmesiyle birlikte, işlemler daha da basitleşir ve ekipman izlemesi otomatik kontrol sistemlerine daha fazla bağımlı hale gelir, operatörler tarafından doğrudan gözlemlenebilen bileşen sayısını azaltır. Daha önce dinleme, göstergeler okuma ve tur üzerinden tespit edilebilen anormallikler artık bakım incelemelerine ihtiyaç duyar. Bu nedenle, incelemeler sırasında, yağ veya su sızıntısı, pim kopması, devre bağlantı noktalarında, füzyon klipslerinde ve yüksek akım bağlantı noktalarında parlama izleri veya aşırı ısıtan renk değişimleri gibi bileşen durumlarına dikkat edilmelidir. Bu anormallikler genellikle yüzey gözlemi ile görülebilir. Ancak, bazı personel, sık sık küçük değişiklikleri göz ardı eder, bu da zamanında arıza çözümünü geciktirir. Bu nedenle, işte titizlik artırılmalı, arızalar en erken aşamada tespit edilmelidir.