Kompleta manĝo estas esenca por sekurigi la sekuran kaj stabilan operacion de alta-voltaga distribua sistemo. Ĉefaj postuloj pri manĝo inkluzivas: Unue, uzado de operacia manĝo por atingi SCADA-sistemon datenmonitordon kaj akiradon, sekureganta ke sistemo-operacaj parametroj konformas al starigitaj limigoj sub normalaj kondiĉoj. Due, realigado de manĝo por efektivigi Demand Side Management (DSM) kaj Load Management (LM), optimumigante la ŝarĝkurbon por eviti superŝarĝon kaj malobservon de neegalaĵlimigoj dum maksimumaj ŝarĝperiodoj.

Tria, per manĝo, atingi voltagon/reaktan potencan optimumigon kaj ŝarĝbalancigon por redukti retonperdojn kaj plibonigi la operacian efikecon de la distribua sistemo. Fine, farado de mekanikaj kalkuloj sub diversaj streĉkondiĉoj kaj veteroscenaroj por sekurigi ke sekurfaktoroj ne estas sub specifaj valoroj, evitante sekurajn incidentojn. Dum normala operacio de alta-voltaga distribua sistemo, manĝo devas sekurigi ke dizajno kaj realigo subtenas daŭran, stabilan operacion kaj provizas fidindan sekurigan garantion. En praktika manĝo, scienca kaj kompleta manĝplano devus esti disvolvita bazite sur la aktuala operacia stato de la sistemo.

Manĝo kaj Kontrolo de Elektra Ekipaĵo

La normala operacio de elektra ekipaĵo estas proksime ligita al tagaj manĝo kaj kontrolado. Timpresa identigo kaj efika solvo de problemoj en la fruaj stadioj de malsukceso povas ne nur mallongigi riparotempon kaj redukti ekonomiajn perdojn, sed ankaŭ plibonigi enterprizefikecon kaj promovi sustenan disvolvon.

Regula Kontrolo de Elektra Ekipaĵo

Regula manĝo, bazita sur antaŭdifinitaj cikloj, estas fundamenta mezuro por plibonigi la efikecon de manĝo. Regulaj inspekcioj devas esti strikte realigitaj en tagaj operacioj por eviti sekurajn malsukcesojn.

Taga Rondo Kontrolo

Taga ronda kontrolo enkludas ekstern observadon de alta-voltaga ekipaĵo por kontroli ĉu ĝi operacias normala. Ĉi tiu nekvantitativa operacia administrado metodo taŭgas por larĝe disvastitaj alta-voltagaj ekipaĵoj. Rondkontrolantoj, kiel specialaj teknikistoj, estas responsaj por kontroli ekipaĵon en specifaj procespartoj. Ili devas observi potencialajn danĝerojn kaj anomaliojn laŭ ekipaĵostandartoj, akurate kapti fruan defektonformon, kaj provizi klaran kontroladon enhavon, itemojn, lokojn, kaj poziciojn por stato-inspektantoj. Ĉi tio plibonigas defektolokigeffekton, reduktas kontroladtempon, kaj sekuras stabilan ekipaĵoperacion.

Perioda Stato Kontrolo

Por daŭrigi la originalan performon de produktada ekipaĵo, preventivaj kaj kompletaj kontroloj devus esti faritaj je klavpunktoj kaj specifaj lokoj laŭ antaŭdifinitaj metodoj kaj cikloj. Ĉi tio ebligas fruan detekton de defektoj kaj kaŝaj danĝeroj, faciligante fruan prevenon kaj solvon, do plibonigante kontroladeffekton. Perioda stato kontrolado estas farata de manĝpersonalo, kiuj, bazante sur informoj provizitaj de rondkontrolantoj, faras enprofundajn kontroladojn kaj riparojn sur abnormaj ekipaĵoj, sekurigante ke alta-voltaga ekipaĵo operacias sen eraroj.

Ekipaĵparametro Kontrolo

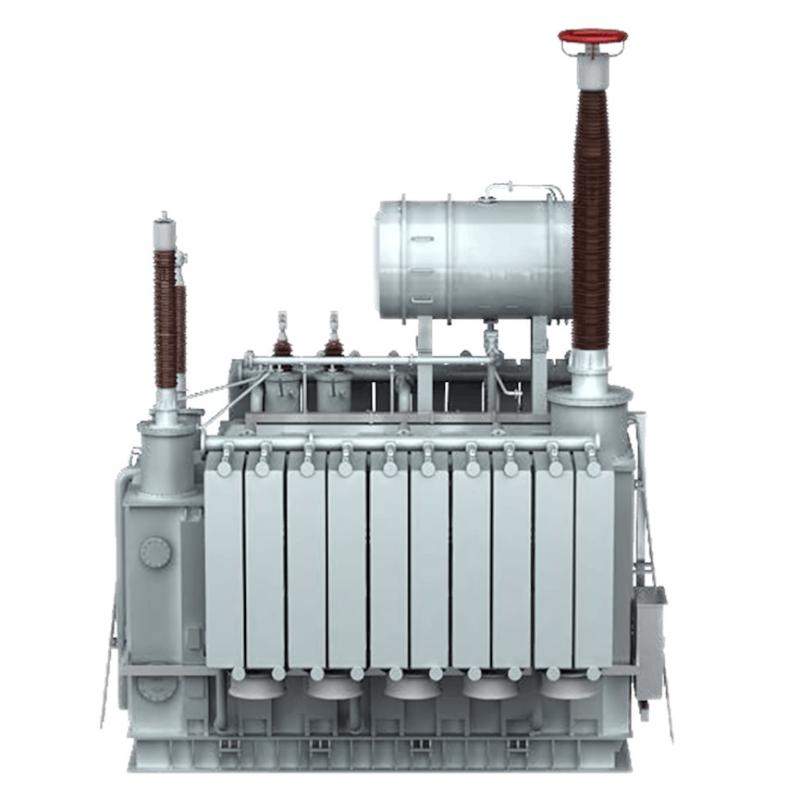

Sistemanĝo ne nur devas kontroli eksterajn defektojn, sed ankaŭ fokusigi ĉu ekipaĵoperaciaparametroj estas normalaj. Severa akceptado de parametroj estas esenca por sekurigi normalan ekipaĵoperacion kaj asesi sistemdizajnon konformeco. Klavaj kontrolado enhavoj inkluzivas: Normalaj parametroj post ekipaĵlanĉado, kiel automata tripa protekto je altaj temperaturoj, tempo-akordo de refresigiloj kiam temperaturo supreniras, kaj stabila transformiloventilturnado; normala funkcio de distribua ŝaltilo; klavaj ŝarĝoj equipitaj kun duoblaj energiefontoj; regula manĝo de klavaj ŝarĝoj; kaj preventiva testado de transformiloj je specifaj intervaloj.

Krome, dum sistemo-optimumigo kaj manĝo, ajna parametro-anomalo devus esti tuj raportita al manĝpersonalo por solvo. Simpla registriĝo de defektoj sen solvo povas konduki al akumuliĝo de problemoj. Manĝpersonalo devas koni la gravecon de taga parametro-kontrolo por la tuta sistemo-stabileco, ebligante proaktivan superzorgon en taglaboro por eviti sekurajn incidentojn.

Prekaŭtoj por Alta-Voltaga Ekipaĵmanĝo

Manĝo de alta-voltaga ekipaĵo ĉefe enkludas du aspektojn: (1) disvolvado de manĝestrategioj bazitaj sur ekipaĵoperaciaj statoj, kaj (2) realtajma monitordo kaj operacio de vakteamanoj. Nur per efektiva koordinado de ĉi tiuj du aspektoj povas esti sekurigita la sekura operacio de alta-voltaga ekipaĵo.

Plibonigo de Elektra Ekipaĵmanĝproceduroj

Por defektaj ekipaĵoj, evitu dismontadon sen analizo. Unue, konsultu operaciantojn por kompreni la kaŭzon kaj specifajn fenomenojn de la defekto. Por forta kontaminaĵa ekipaĵo, purigu kontaktloketojn, terminalojn, kaj butonojn unue, tiam kontroliu ĉu eksteraj kontrolbutonoj malfunkcias—multaj defektoj estas kaŭzitaj pro kondukaj polvoj aŭ sajonbloko, kiuj povas esti solvitaj post purigo. Due, antaŭ manĝo, kontroliu la eksteron de la ekipaĵo por damaĝoj aŭ krako. Post kompreno de sia servoperiodo kaj manĝhistorio, procedu kun interna kontrolado. Dismontado okazas nur post konfirmo de interna defekto. Fine, la energiefektivaj partoj havas altan malsukcesrapidon; do, kontroliu komponentojn kiel fuzejoj, termorelejoj, kontaktoroj, kaj butonoj en senenergia stato por asesi la defekton. Tiam, faru energiita testo, uzante parametromesadojn kaj akustajn indikilojn por loki la defektan punkton kaj efektivigi celitan riparon.

Determinado de Manĝfokuso kaj Strategio Bazita sur Defektokonsekvenco

Ekipaĵo povas sperti diversajn defektojn kun malsamaj efektoj: iuj afektas nur statusmontrilojn, aliaj influas elektron/akustikan performon, moduladprofundo, aŭ elputpotencon, dum iuj povas kaŭzi tutan fermadon. Pro la signifaj diferencoj en defektokonsekvenco, malsamaj riparstrategioj devus esti adoptitaj. Tamen, en prakto, manĝpersonalo ofte malfacile precize asesis defektosevereco, kondukante al blindaj riparoj. Do, estas esenca memori ke la celo de preventiva manĝo estas eliminado, reduktado, aŭ prevenado de defektokonsekvenco, ebligante sciencan manĝoplanon.

Stato-Bazita Approĉo por Komponentriparo aŭ Anstataŭigo

Por certaj komponentoj, fidindeco estas korrektita kun servoperiodo; anstataŭigado aŭ riparado de ili antaŭ potencialaj malsukcesoj povas preveni malsukcesojn. Tamen, por komponentoj kie fidindeco ne estas signife rilatita kun servoperiodo, programita anstataŭigo aŭ manĝo ne plibonigas ekipaĵoperformon. En prakto, iuj personelo anstataŭigas komponentojn prematurule por eviti malsukcesojn, sed ĉi tio povas neintence enkonduki novajn problemojn. Do, komponentanstataŭigo kaj demonta riparo devus esti pritraktataj zorge por eviti duaĝajn malsukcesojn.

Komponentmanĝo, Purigo, kaj Kontrolo kiel la Kerno de Preventiva Manĝo

Kiel alta-voltaga ekipaĵo-automatigaj sistemoj daŭre ĝisdatiĝas, operacioj iĝas pli simplaj, kaj ekipaĵmonitordo pli dependas de automatikaj kontrolsistemaj, reduktante la nombron de komponentoj direktvideblaj de operaciantoj. Anomalioj antaŭe detekteblaj per aŭskultado, mezurilo-legado, kaj rondado nun bezonas manĝkontrolojn. Do, dum kontrolado, plej proksima atento devus esti pagita al komponentstatoj, kiel oleo aŭ akva fluo, pinnodetachado, sparkmarkoj, aŭ supervarmigdiscolorado je cirkvito-juntoj, fuzejoklipoj, kaj grandfluaj konektloketoj. Ĉi tiuj anomalioj ofte estas videblaj per surfaca observado. Tamen, iuj personelo ofte neglektas subtilajn ŝanĝojn, malfruigante tempan defektresolucion. Do, detaleco en laboro devus esti plibonigita por sekuri ke defektoj estas detektitaj je la plej frua momento.