Pemeliharaan menyeluruh sangat penting untuk memastikan operasi yang selamat dan stabil bagi sistem pengagihan tenaga bervoltan tinggi. Kebutuhan pemeliharaan utama termasuk: Pertama, menggunakan pemeliharaan operasional untuk mencapai pemantauan dan pengambilan data sistem SCADA, memastikan parameter operasi sistem memenuhi batasan yang ditetapkan dalam keadaan normal. Kedua, melaksanakan pemeliharaan untuk menjalankan Pengurusan Sisi Permintaan (DSM) dan Pengurusan Beban (LM), mengoptimumkan kurva beban untuk mencegah kelebihan beban dan pelanggaran batasan ketidaksamaan semasa tempoh permintaan puncak.

Ketiga, melalui pemeliharaan, mencapai pengoptimuman voltan/kuasa reaktif dan penyeimbangan beban untuk mengurangkan kerugian rangkaian dan meningkatkan kecekapan operasi sistem pengagihan. Akhirnya, melakukan kira-kira mekanikal di bawah berbagai-bagai keadaan tekanan dan skenario cuaca untuk memastikan faktor keselamatan tidak jatuh di bawah nilai yang ditentukan, mencegah insiden keselamatan. Semasa operasi normal sistem pengagihan bervoltan tinggi, pemeliharaan mesti memastikan bahawa reka bentuk dan pelaksanaan menyokong operasi yang berterusan dan stabil serta memberikan jaminan keselamatan yang boleh dipercayai. Dalam pemeliharaan praktikal, seharusnya dibangunkan rancangan pemeliharaan yang saintifik dan menyeluruh berdasarkan keadaan operasi sebenar sistem.

Pemeliharaan dan Pemeriksaan Peralatan Elektrik

Operasi normal peralatan elektrik erat berkaitan dengan pemeliharaan dan pemeriksaan harian. Pengenalan dan penyelesaian efektif masalah pada tahap awal kegagalan tidak hanya dapat memendekkan masa pembetulan dan mengurangkan kerugian ekonomi tetapi juga meningkatkan kecekapan perusahaan dan mendorong pembangunan yang mampan.

Pemeriksaan Rutin Peralatan Elektrik

Pemeliharaan berkala, berdasarkan siklus yang telah ditentukan, adalah langkah asas untuk meningkatkan keberkesanan pemeliharaan. Pemeriksaan rutin mesti dilaksanakan secara ketat dalam operasi harian untuk mencegah kegagalan keselamatan.

Pemeriksaan Patrol Harian

Pemeriksaan patrol harian melibatkan pemerhatian luaran peralatan bervoltan tinggi untuk memeriksa sama ada ia beroperasi dengan normal. Kaedah pengurusan operasional ini yang bukan kuantitatif sesuai untuk peralatan bervoltan tinggi yang tersebar luas. Juruteknik khusus bertanggungjawab untuk memeriksa peralatan dalam bahagian proses tertentu. Mereka mesti memerhati bahaya dan aneh-aneh berdasarkan piawaian peralatan, menangkap dengan tepat maklumat awal kegagalan, dan memberikan kandungan pemeriksaan, item, lokasi, dan posisi yang jelas kepada jurupemeriksa keadaan. Ini meningkatkan kecekapan penentuan lokasi kegagalan, mengurangkan masa pemeriksaan, dan memastikan operasi peralatan yang stabil.

Pemeriksaan Keadaan Berkala

Untuk mengekalkan prestasi asal peralatan pengeluaran, pemeriksaan pencegahan dan menyeluruh harus dilakukan pada titik-titik penting dan lokasi tertentu mengikut kaedah dan siklus yang telah ditetapkan. Ini membolehkan pendeteksian awal cacat dan bahaya tersembunyi, memudahkan pencegahan dan penyelesaian awal, sehingga meningkatkan keberkesanan pemeriksaan. Pemeriksaan keadaan berkala dilakukan oleh pekerja pemeliharaan yang, berdasarkan maklumat dari juruteknik patrol, melakukan pemeriksaan mendalam dan pembetulan pada peralatan abnormal, memastikan peralatan bervoltan tinggi beroperasi tanpa kegagalan.

Pemantauan Parameter Peralatan

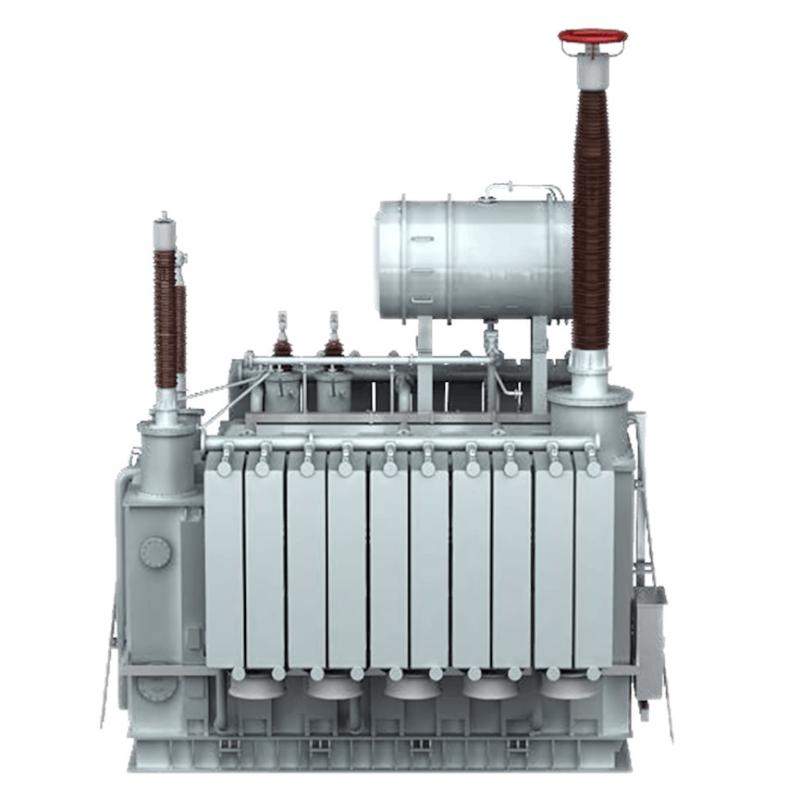

Pemeliharaan sistem tidak hanya harus memeriksa kegagalan luaran tetapi juga fokus pada sama ada parameter operasi peralatan normal. Penerimaan ketat parameter adalah penting untuk memastikan operasi peralatan yang normal dan menilai patutan reka bentuk sistem. Isi kandungan pemantauan utama termasuk: Parameter normal selepas peralatan diperkenalkan, seperti perlindungan trip automatik pada suhu tinggi, pengaktifan kipas pendingin secara tepat apabila suhu meningkat, dan suhu stabil bagi lilitan transformator; fungsi normal bagi switch pengagihan; beban penting dilengkapi dengan bekalan kuasa berganda; pemeliharaan berkala beban penting; dan ujian pencegahan transformator pada selang waktu yang ditetapkan.

Selain itu, semasa pengoptimuman dan pemeliharaan sistem, sebarang anomali parameter harus dilaporkan segera kepada pekerja pemeliharaan untuk diselesaikan. Hanya merekod kegagalan tanpa menyelesaikannya boleh membawa kepada penumpukan isu. Pekerja pemeliharaan mesti mengenali kepentingan pemantauan parameter harian untuk kestabilan keseluruhan sistem, membolehkan pengawasan proaktif dalam kerja harian untuk mencegah insiden keselamatan.

Precautions for High-Voltage Equipment Maintenance

Pemeliharaan peralatan bervoltan tinggi terutamanya melibatkan dua aspek: (1) merancang strategi pemeliharaan berdasarkan keadaan operasi peralatan, dan (2) pemantauan dan operasi masa nyata oleh petugas tugas. Hanya dengan mengkoordinasikan kedua-dua aspek ini secara efektif, operasi selamat peralatan bervoltan tinggi dapat dipastikan.

Meningkatkan Prosedur Pemeliharaan Peralatan Elektrik

Untuk peralatan yang rosak, hindari pembongkaran tanpa analisis. Pertama, rujuk kepada operator untuk memahami sebab dan fenomena spesifik kegagalan. Untuk peralatan yang tercemar berat, bersihkan titik-titik kontak, terminal, dan butang terlebih dahulu, kemudian periksa sama ada kunci kawalan luaran bermasalah—banyak kegagalan disebabkan oleh debu atau kotoran konduktif, yang boleh diselesaikan setelah dibersihkan. Kedua, sebelum pemeliharaan, periksa luaran peralatan untuk kerusakan atau retakan. Setelah memahami umur layanan dan sejarah pemeliharaannya, lanjutkan dengan pemeriksaan dalaman. Pembongkaran hanya harus dilakukan setelah mengesahkan kegagalan dalaman. Akhirnya, bahagian bekalan kuasa mempunyai kadar kegagalan yang tinggi; oleh itu, periksa komponen seperti fusible, relai termal, kontaktor, dan butang dalam keadaan tanpa tenaga untuk menilai kegagalan. Kemudian, lakukan ujian berdaya, menggunakan pengukuran parameter dan isyarat audio untuk menentukan titik kegagalan dan melaksanakan pembetulan yang ditargetkan.

Menentukan Fokus dan Strategi Pemeliharaan Berdasarkan Konsekuensi Kegagalan

Peralatan mungkin mengalami pelbagai kegagalan dengan dampak yang berbeza: beberapa hanya mempengaruhi penunjuk status, yang lain mempengaruhi prestasi elektrik/akustik, kedalaman modulasi, atau kuasa keluaran, sementara yang lain boleh menyebabkan penutupan lengkap. Karena perbedaan yang signifikan dalam konsekuensi kegagalan, strategi pembaikan yang berbeda harus diadopsi. Namun, dalam praktiknya, personel pemeliharaan sering kali kesulitan untuk menilai akurasi tingkat keparahan kegagalan, menyebabkan perbaikan buta. Oleh karena itu, penting untuk diingat bahwa tujuan pemeliharaan preventif adalah untuk menghilangkan, mengurangi, atau mencegah konsekuensi kegagalan, memungkinkan perencanaan pemeliharaan ilmiah.

Pendekatan Berbasis Keadaan untuk Perbaikan atau Penggantian Komponen

Untuk beberapa komponen, keandalan berkorelasi dengan waktu layanan; mengganti atau memperbaiki mereka sebelum potensi kegagalan terjadi dapat mencegah kegagalan. Namun, untuk komponen di mana keandalan tidak secara signifikan terkait dengan waktu layanan, penggantian atau pemeliharaan terjadwal tidak meningkatkan kinerja peralatan. Dalam praktiknya, beberapa personel mengganti komponen lebih awal untuk menghindari kegagalan, tetapi ini dapat secara tidak sengaja memperkenalkan masalah baru. Oleh karena itu, penggantian komponen dan perbaikan pembongkaran harus dilakukan dengan hati-hati untuk menghindari kegagalan sekunder.

Perbaikan, Pembersihan, dan Pemeriksaan Komponen sebagai Inti Pemeliharaan Preventif

Seiring dengan peningkatan sistem otomatisasi peralatan bervoltan tinggi, operasi menjadi semakin sederhana, dan pemantauan peralatan semakin bergantung pada sistem kontrol otomatis, mengurangi jumlah komponen yang dapat diamati langsung oleh operator. Anomali yang sebelumnya dapat dideteksi melalui mendengarkan, membaca meter, dan patroli kini memerlukan pemeriksaan pemeliharaan. Oleh karena itu, selama pemeriksaan, perhatian harus diberikan pada kondisi komponen, seperti kebocoran minyak atau air, lepasnya pin, tanda percikan, atau perubahan warna akibat panas di sambungan sirkuit, klip fusible, dan titik sambungan arus tinggi. Anomali ini sering terlihat melalui observasi permukaan. Namun, beberapa staf sering mengabaikan perubahan halus, menunda penyelesaian tepat waktu. Oleh karena itu, ketelitian dalam bekerja harus ditingkatkan untuk memastikan deteksi kegagalan secepat mungkin.