Manutenção abrangente é crucial para garantir a operação segura e estável de sistemas de distribuição de energia de alta tensão. Os principais requisitos de manutenção incluem: primeiro, utilizar a manutenção operacional para alcançar o monitoramento e aquisição de dados do sistema SCADA, assegurando que os parâmetros de operação do sistema atendam às restrições estabelecidas sob condições normais. Segundo, implementar a manutenção para realizar a Gestão do Lado da Demanda (DSM) e a Gestão de Carga (LM), otimizando a curva de carga para evitar sobrecargas e violações de restrições de desigualdade durante períodos de demanda máxima.

Terceiro, através da manutenção, alcançar a otimização de tensão/energia reativa e o equilíbrio de carga para reduzir as perdas na rede e melhorar a eficiência operacional do sistema de distribuição. Finalmente, realizar cálculos mecânicos em várias condições de tensão e cenários climáticos para garantir que os fatores de segurança não estejam abaixo dos valores especificados, prevenindo incidentes de segurança. Durante a operação normal de sistemas de distribuição de alta tensão, a manutenção deve assegurar que o design e a implementação suportem a operação contínua e estável e forneçam uma garantia de segurança confiável. Na manutenção prática, um plano de manutenção científico e abrangente deve ser desenvolvido com base nas condições de operação reais do sistema.

Manutenção e Inspeção de Equipamentos Elétricos

A operação normal de equipamentos elétricos está intimamente ligada à manutenção e inspeção diárias. A identificação oportuna e a resolução eficaz de problemas no início da falha não apenas podem encurtar o tempo de reparo e reduzir as perdas econômicas, mas também melhorar a eficiência da empresa e promover o desenvolvimento sustentável.

Inspeção Rotineira de Equipamentos Elétricos

A manutenção regular, baseada em ciclos pré-definidos, é uma medida fundamental para aumentar a eficácia da manutenção. As inspeções rotineiras devem ser rigorosamente implementadas nas operações diárias para prevenir falhas de segurança.

Inspeção Diária de Patrulha

A inspeção diária de patrulha envolve a observação externa de equipamentos de alta tensão para verificar se estão operando normalmente. Este método de gestão operacional não quantitativo é adequado para equipamentos de alta tensão amplamente distribuídos. Os inspetores de patrulha, como técnicos especializados, são responsáveis pela inspeção de equipamentos em seções de processo específicas. Eles devem observar potenciais riscos e anomalias de acordo com os padrões de equipamentos, capturar com precisão as informações iniciais de falha e fornecer conteúdo de inspeção claro, itens, locais e posições para os inspetores de condição. Isso melhora a eficiência de localização de falhas, reduz o tempo de inspeção e garante a operação estável do equipamento.

Inspeção Periódica de Condição

Para manter o desempenho original do equipamento de produção, devem ser realizadas inspeções preventivas e abrangentes em pontos-chave e locais específicos, de acordo com métodos e ciclos pré-definidos. Isso permite a detecção precoce de defeitos e perigos ocultos, facilitando a prevenção e resolução antecipadas, melhorando assim a eficiência da inspeção. A inspeção periódica de condição é realizada por pessoal de manutenção que, com base nas informações fornecidas pelos inspetores de patrulha, realiza verificações e reparos aprofundados em equipamentos anormais, garantindo que o equipamento de alta tensão opere sem falhas.

Monitoramento de Parâmetros de Equipamento

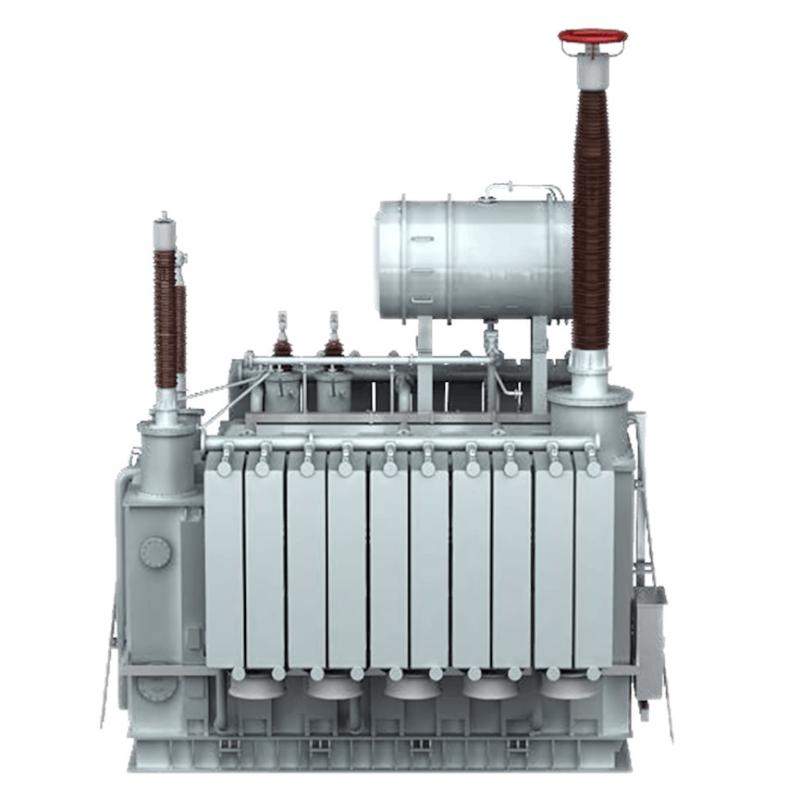

A manutenção do sistema não deve apenas inspecionar falhas externas, mas também focar em verificar se os parâmetros de operação do equipamento são normais. A aceitação rigorosa de parâmetros é essencial para garantir a operação normal do equipamento e avaliar o cumprimento do design do sistema. Os principais conteúdos de monitoramento incluem: parâmetros normais após a comissão do equipamento, como proteção de desligamento automático em altas temperaturas, ativação oportuna de ventiladores de resfriamento quando a temperatura aumenta e temperatura estável das bobinas do transformador; função normal dos interruptores de distribuição; cargas críticas equipadas com dupla alimentação; manutenção regular de cargas críticas; e testes preventivos de transformadores em intervalos especificados.

Além disso, durante a otimização e manutenção do sistema, quaisquer anomalias de parâmetros devem ser imediatamente reportadas ao pessoal de manutenção para resolução. A simples gravação de falhas sem resolvê-las pode levar ao acúmulo de problemas. O pessoal de manutenção deve reconhecer a importância do monitoramento diário de parâmetros para a estabilidade geral do sistema, permitindo a supervisão proativa no trabalho diário para prevenir incidentes de segurança.

Precauções para Manutenção de Equipamentos de Alta Tensão

A manutenção de equipamentos de alta tensão envolve principalmente dois aspectos: (1) desenvolver estratégias de manutenção com base nas condições de operação do equipamento, e (2) monitoramento e operação em tempo real pelo pessoal de serviço. Somente coordenando efetivamente esses dois aspectos, a operação segura de equipamentos de alta tensão pode ser garantida.

Melhoria dos Procedimentos de Manutenção de Equipamentos Elétricos

Para equipamentos com falhas, evite a desmontagem sem análise. Primeiro, consulte os operadores para entender a causa e os fenômenos específicos da falha. Para equipamentos fortemente contaminados, limpe inicialmente os pontos de contato, terminais e botões, depois verifique se as teclas de controle externo estão com mal funcionamento - muitas falhas são causadas por poeira ou sujeira condutiva, que podem ser resolvidas após a limpeza. Em segundo lugar, antes da manutenção, inspecione a parte externa do equipamento para danos ou rachaduras. Após entender sua vida útil e histórico de manutenção, prossiga com a inspeção interna. A desmontagem só deve ocorrer após a confirmação de uma falha interna. Finalmente, as seções de fornecimento de energia têm uma taxa de falha alta; portanto, inspecione componentes como fusíveis, relés térmicos, contatos e botões em estado desenergizado para avaliar a falha. Em seguida, realize um teste energizado, usando medições de parâmetros e pistas auditivas para localizar o ponto de falha e implementar reparos direcionados.

Determinação do Foco e Estratégia de Manutenção com Base nas Consequências da Falha

Os equipamentos podem experimentar várias falhas com impactos diferentes: algumas afetam apenas indicadores de status, outras afetam o desempenho elétrico/acústico, a profundidade de modulação ou a potência de saída, enquanto algumas podem causar paralisação total. Devido às diferenças significativas nas consequências das falhas, diferentes estratégias de reparo devem ser adotadas. No entanto, na prática, o pessoal de manutenção frequentemente luta para avaliar com precisão a gravidade da falha, levando a reparos cegos. Portanto, é essencial lembrar que o objetivo da manutenção preventiva é eliminar, reduzir ou prevenir as consequências da falha, permitindo o planejamento de manutenção científico.

Abordagem Baseada em Condição para Reparo ou Substituição de Componentes

Para certos componentes, a confiabilidade está correlacionada com o tempo de serviço; substituir ou reparar antes que falhas potenciais ocorram pode prevenir quebras. No entanto, para componentes onde a confiabilidade não está significativamente relacionada ao tempo de serviço, a substituição programada ou a manutenção não melhora o desempenho do equipamento. Na prática, alguns funcionários substituem componentes prematuramente para evitar falhas, mas isso pode inadvertidamente introduzir novos problemas. Portanto, a substituição e o reparo por desmontagem de componentes devem ser abordados com cautela para evitar falhas secundárias.

Manutenção, Limpeza e Inspeção de Componentes como o Cerne da Manutenção Preventiva

À medida que os sistemas de automação de equipamentos de alta tensão continuam a ser atualizados, as operações tornam-se cada vez mais simplificadas, e a monitorização do equipamento depende cada vez mais de sistemas de controle automatizados, reduzindo o número de componentes diretamente observáveis pelos operadores. Anomalias anteriormente detectáveis através de escuta, leitura de medidores e patrulhas agora requerem inspeções de manutenção. Portanto, durante as inspeções, deve-se prestar atenção aos componentes, como vazamentos de óleo ou água, desprendimento de pinos, marcas de faísca ou descoloração devido ao superaquecimento em juntas de circuito, clips de fusível e pontos de conexão de corrente elevada. Essas anomalias são frequentemente visíveis através de observação superficial. No entanto, alguns funcionários frequentemente negligenciam mudanças sutis, atrasando a resolução oportuna de falhas. Assim, a meticulosidade no trabalho deve ser aprimorada para garantir a detecção de falhas no momento mais precoce possível.