Exigences d'installation

Toutes les pièces et composants doivent être inspectés avant l'installation.

Les outils et équipements de travail utilisés pour l'installation doivent être propres et répondre aux exigences d'assemblage. Lors du serrage des fixations, utilisez des clés fixes, des clés à molette ou des clés à douille. Ne pas utiliser de clé ajustable lors du serrage des vis près de la chambre d'extinction d'arc.

La séquence d'installation doit être conforme aux règlements de processus d'installation, et les spécifications des fixations pour chaque installation de composant doivent être conformes aux exigences de conception. En particulier, la longueur des boulons fixant l'extrémité de contact statique de la chambre d'extinction d'arc doit être correcte.

Après l'assemblage, la distance entre les pôles et les distances de positionnement des lignes sortantes supérieures et inférieures doivent correspondre aux dimensions indiquées sur le dessin.

Après l'assemblage, toutes les parties rotatives et coulissantes doivent pouvoir se déplacer librement. Appliquer de la graisse de lubrification sur les zones soumises au frottement dû au mouvement.

Après avoir passé le test de réglage, nettoyer et essuyer l'équipement. Marquer les parties de connexion ajustables de tous les composants avec des points de peinture rouge. Appliquer de la vaseline sur les bornes de sortie et les protéger par un emballage en papier propre.

Installation

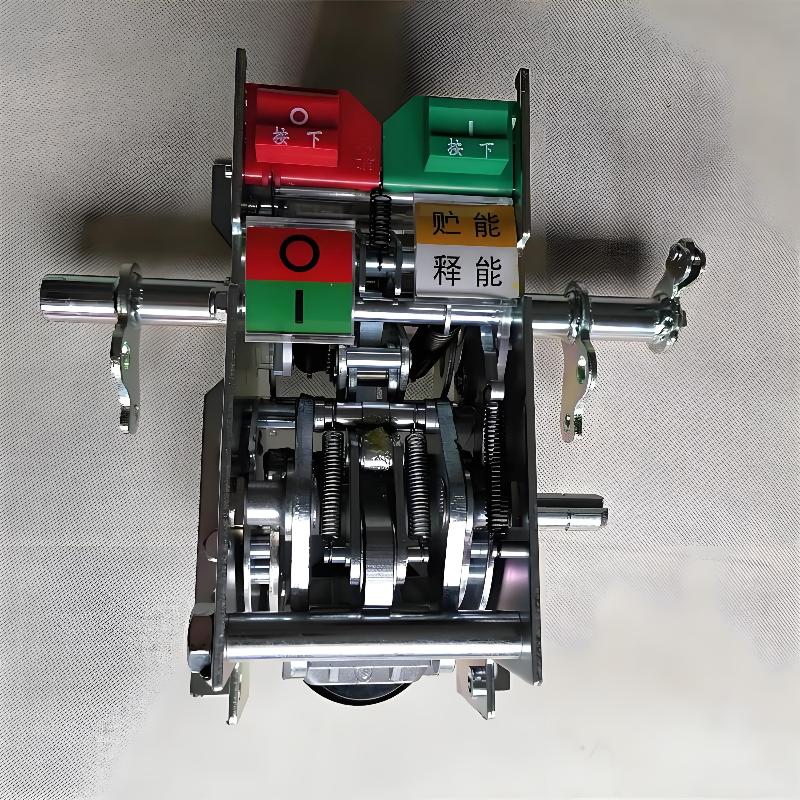

Prenons l'exemple du disjoncteur sous vide ZN39, son assemblage implique généralement trois parties : la partie avant, la partie supérieure et la partie arrière.

Séquence d'installation de la partie avant:

Tout d'abord, positionner le cadre.

Ensuite, installer les isolateurs postes, suivis des isolateurs horizontaux.

Ensuite, fixer le support, la barre de bus inférieure, la chambre d'extinction d'arc et les tiges isolantes parallèles.

Après cela, installer la barre de bus supérieure, la connexion flexible du serre-câble conducteur, le siège de ressort de contact glissant et enfin le bras de bascule triangulaire.

Séquence d'installation de la partie supérieure:

Installer d'abord l'arbre principal et le palier de roulement.

Ensuite, monter le tampon hydraulique.

Finalement, fixer la tige isolante de poussée.

Séquence d'installation de la partie arrière:

Installer d'abord le mécanisme de commande.

Ensuite, fixer le ressort d'ouverture, le compteur, les indicateurs de fermeture et d'ouverture, et le marquage de mise à la terre.

Connectez ces trois grandes parties comme suit :

Réglage des caractéristiques mécaniques

Réglage préliminaire

Le réglage préliminaire consiste principalement à ajuster grossièrement la distance d'ouverture et le parcours de contact pour chaque pôle du disjoncteur sous vide assemblé. Pendant le réglage préliminaire, fermez lentement le disjoncteur manuellement et vérifiez si toutes les parties sont installées et connectées correctement. Lors du réglage, il est crucial de ne pas régler le parcours de contact trop grand pour éviter que le ressort de fermeture soit trop comprimé. Par conséquent, pendant l'installation, il est recommandé de raccourcir (visser) l'articulation ajustable de la tige isolante de poussée. Une fois que l'opération manuelle est normale, vous pouvez procéder à la mesure et au réglage de la distance d'ouverture et du parcours de contact, qui seront introduits séparément ci-dessous.

Réglage de la distance d'ouverture et du parcours de contact

Pour divers types de disjoncteurs sous vide, en fonction des positions relatives de l'axe de mouvement de la tige de contact mobile et de l'axe du ressort de fermeture, ils peuvent généralement être divisés en deux types :

Type coaxial : L'axe de la tasse de contact mobile coïncide avec l'axe du ressort de fermeture.

Type hétéroaxial : L'axe de la tige de contact mobile est séparé de l'axe du ressort de fermeture. Le ressort de fermeture est installé sur l'axe de la tige isolante de poussée, et les positions des deux axes sont presque perpendiculaires. (Veuillez vous référer à notre disjoncteur sous vide ZN28A de type scindé, comme illustré dans les Figures 1 et 2.)

Les méthodes de calcul de la distance d'ouverture et du parcours de contact de ces deux types de disjoncteurs sont légèrement différentes.

Les tableaux de caractéristiques mécaniques de divers disjoncteurs sous vide fournissent des données sur la distance d'ouverture nominale et le parcours de contact. Après avoir fermé et ouvert manuellement le disjoncteur pour mesurer la distance d'ouverture et le parcours de contact, les méthodes de réglage suivantes peuvent être utilisées pour s'assurer qu'ils répondent aux spécifications techniques.

Réglage de la structure coaxiale

Si la course totale (qui est égale à la somme de la distance d'ouverture et du parcours de contact) est inférieure à la somme de leurs valeurs nominales, cela signifie que le mouvement rotatif de l'arbre principal du disjoncteur est insuffisant. Dans ce cas, l'articulation de liaison ajustable qui relie le mécanisme de commande au bras de bascule de l'arbre principal doit être ajustée pour être plus longue ; inversement, si la course totale est plus grande, elle doit être ajustée pour être plus courte afin que la course totale corresponde approximativement aux exigences. C'est la première étape.

Dans la deuxième étape, ajustez la répartition entre la distance d'ouverture et le parcours de contact dans la course totale. À ce stade, il suffit d'ajuster la longueur de la connexion filetée à l'extrémité avant de la tige isolante de poussée pour chaque pôle. Lorsque la connexion est allongée, la distance d'ouverture fo augmente tandis que la course de compression Jc diminue ; lorsque la connexion est raccourcie, la distance d'ouverture fo diminue et le parcours de contact Jc augmente. La plage minimale d'ajustement de la connexion filetée est d'un demi-tour (soit en vissant, ce qui équivaut à raccourcir la longueur de la tige isolante de poussée, soit en dévissant, ce qui équivaut à augmenter sa longueur), c'est-à-dire la moitié du pas de filetage.

La connexion filetée de la tige isolante de poussée est également utilisée pour ajuster la synchronisation triphasée. Par conséquent, lors du processus de réglage, il est nécessaire de s'assurer que la distance d'ouverture et le parcours de contact sont dans la tolérance, tout en prenant en compte la synchronisation triphasée. Généralement, il faut plusieurs opérations de fermeture et d'ouverture manuelles pour terminer le réglage. Tout au long du processus de réglage, il convient de faire attention à ne pas dépasser la plage maximale autorisée du parcours de contact, afin d'éviter que le ressort de fermeture ne soit trop comprimé et endommage les composants.

Réglage de la structure hétéroaxiale

Dans ce type de disjoncteur, puisque l'axe du ressort de contact et l'axe du contact mobile ne sont pas alignés, le calcul de la course totale mentionné ci-dessus n'a pas de sens physique ici, et la méthode de réglage est différente.

Distance d'ouverture : Ce type de disjoncteur est équipé d'un composant appelé "calotte d'ajustement de la distance d'ouverture". Sa plaque de base est fixée sur le cadre. Le nombre de calottes peut être augmenté ou diminué pour changer sa hauteur. Le haut est pressé par un bras de bascule soudé à l'arbre principal. En changeant la hauteur de la calotte d'ajustement, l'angle initial de l'arbre principal dans l'état de circuit ouvert peut être modifié. Après transmission par la tige isolante de poussée, la distance d'ouverture du contact est ainsi modifiée.

Parcours de contact : La hauteur de pré-compression B1 du ressort de contact est déterminée par le diamètre du rouleau de compression et ne peut pas être modifiée. Après la fermeture, la hauteur de compression finale B2 du ressort de contact peut être ajustée de deux manières :

Méthode A : Faire tourner la connexion filetée à l'extrémité de la tige isolante de poussée vers l'intérieur ou l'extérieur. Lorsque vous vissez (c'est-à-dire lorsque la distance entre les trous de broche aux deux extrémités de la tige isolante de poussée est raccourcie), B2 augmente et le parcours de contact diminue ; lorsque vous dévissez, l'effet inverse se produit et le parcours de contact augmente.

Méthode B : Ajuster la longueur de la tige de liaison ajustable entre le mécanisme de commande et le bras de bascule d'entraînement de l'arbre principal du disjoncteur, ce qui peut également modifier B2. Lorsque la tige de liaison est allongée, B2 diminue et le parcours de contact augmente ; inversement, lorsqu'elle est raccourcie, le parcours de contact diminue.

Lors du réglage de la distance d'ouverture et du parcours de contact, il est également nécessaire d'ajuster simultanément la non-synchronisation triphasée. Faites des compromis mutuels et ajustez plusieurs fois pour vous assurer que tout est dans la tolérance autorisée.

Réglage de l'interverrouillage du commutateur auxiliaire

Après avoir ajusté manuellement la distance d'ouverture et le parcours de contact, l'interverrouillage du commutateur auxiliaire doit être ajusté avant de réaliser des opérations de fermeture et d'ouverture électriques. Sinon, les composants électriques peuvent être brûlés.

Lors du réglage, déconnectez l'interverrouillage à une extrémité de la tige de liaison entre le commutateur auxiliaire et le bras de bascule de l'arbre principal. Fermez manuellement le disjoncteur, et tournez simultanément le commutateur auxiliaire à la position juste après le déclenchement. Ajustez la longueur de la vis de réglage et de la tige de liaison de manière à ce que les trous de broche de la tige de liaison et de la vis de réglage soient approximativement alignés. Ensuite, ouvrez manuellement le disjoncteur et tournez le commutateur auxiliaire à nouveau à la position juste après le déclenchement. Assurez-vous également que les trous de broche de la tige de liaison et de la vis de réglage sont approximativement alignés. Répétez l'ajustement plusieurs fois jusqu'à ce que les conditions ci-dessus soient remplies, puis insérez la broche. L'objectif est de s'assurer que les contacts électriques du commutateur auxiliaire puissent être coupés légèrement en avance à la fin de la course de fermeture ou d'ouverture du disjoncteur.

Tests, ajustements et tests d'acceptation en usine des paramètres caractéristiques mécaniques

Tests de caractéristiques

Après le réglage préliminaire de la distance d'ouverture, du parcours de contact et du commutateur auxiliaire, des opérations de fermeture et d'ouverture électriques peuvent être effectuées, et des paramètres caractéristiques mécaniques tels que le temps de fermeture et d'ouverture, la vitesse, la non-synchronisation et le rebond de fermeture peuvent être mesurés.

Il existe principalement deux types d'instruments de test pour les paramètres caractéristiques mécaniques : l'oscilloscope optique et l'instrument de mesure des caractéristiques du disjoncteur. Le premier est plus précis et intuitif ; le second est simple et rapide à utiliser, et sa précision répond aux exigences opérationnelles, ce qui le rend adapté à l'utilisation sur site. Les méthodes de test spécifiques ne sont pas décrites ici.

Finition des caractéristiques mécaniques

Après les tests, affinez les paramètres non conformes pour optimiser autant que possible tous les paramètres caractéristiques mécaniques.

Affinement de la non-synchronisation : Identifiez la phase ayant la plus grande différence de temps de fermeture et d'ouverture par la mesure. Si ce pôle ferme trop tôt (tard), augmentez (diminuez) légèrement sa distance d'ouverture. Puisque les distances d'ouverture des trois pôles ont été ajustées pour être approximativement les mêmes, à ce stade, l'ajustement peut être réalisé en vissant (dévissant) l'articulation ajustable de la tige isolante de traction de ce pôle d'un demi-tour. Généralement, la non-synchronisation de la fermeture et de l'ouverture peut être ajustée à moins de 1 ms.

Affinement des vitesses de fermeture et d'ouverture : Les vitesses de fermeture et d'ouverture sont affectées par divers facteurs. Cependant, les composants principaux généralement ajustables sont le ressort d'ouverture et le parcours de contact. La tension du ressort d'ouverture affecte la vitesse d'ouverture, tandis que le parcours de contact (la quantité de compression du ressort de pression de contact) a une influence majeure sur la vitesse d'ouverture.

Par exemple, lorsque la vitesse de fermeture est trop élevée et la vitesse d'ouverture est trop faible, le parcours de contact peut être augmenté ou le ressort d'ouverture peut être serré ; inversement, il peut être desserré. Un autre exemple est lorsque la vitesse de fermeture est appropriée mais la vitesse d'ouverture est faible. Dans ce cas, la course totale peut être ajustée pour l'augmenter d'environ 0,1 à 0,2 mm. À ce moment-là, le parcours de contact de chaque pôle augmentera de 0,1 à 0,2 mm, et la vitesse d'ouverture augmentera également. Inversement, si la vitesse d'ouverture est trop élevée, le parcours de contact peut être ajusté pour diminuer de 0,1 à 0,2 mm, et la vitesse diminuera en conséquence.

Après l'ajustement de la non-synchronisation et de la vitesse, les données de distance d'ouverture et de parcours de contact de chaque pôle doivent être remesurées et corrigées. Les données doivent être dans la plage spécifiée du produit.

Élimination du rebond de fermeture

Il y a quatre causes possibles du rebond de fermeture d'un disjoncteur sous vide :

Premièrement, la rigidité d'impact de la fermeture est trop élevée, provoquant un rebond axial du contact mobile.

Deuxièmement, le guidage de la tige de contact mobile est mauvais, entraînant un tremblement excessif.

Troisièmement, l'écart dans le lien de transmission est trop grand, en particulier l'écart de transmission entre l'extrémité de compression initiale du ressort de contact et la tige conductrice.

Quatrièmement, la perpendicularité entre la surface de contact et l'axe central est insuffisante, provoquant un glissement latéral lors du contact, ce qui est reflété comme un "rebond" sur l'oscillogramme ou l'instrument de test.

Pour réduire ou éliminer le rebond de fermeture, dans la conception structurelle, il est nécessaire de s'assurer que la rigidité d'impact globale n'est pas trop élevée (mais cela ne peut pas être modifié pour un produit fini), et l'écart dans la structure de guidage de la tige de contact mobile ne doit pas être trop grand.

Dans une structure coaxiale, le ressort de pression de contact est directement connecté à la tige conductrice sans pièces de transmission intermédiaires, il n'y a donc pas d'écart. Cependant, dans une structure hétéroaxiale, il y a un bras de bascule triangulaire pour le changement de direction entre le ressort de contact et la tige de contact mobile, qui est connecté par trois broches. Cela crée trois écarts, rendant le rebond plus susceptible de se produire par rapport à la première. Si un rebond (glissement) se produit en raison d'une perpendicularité insuffisante de la face de contact de la chambre d'extinction d'arc, la chambre d'extinction d'arc peut être tournée de 90°, 180° et 270° pour un montage d'essai afin de trouver la position où les surfaces de contact supérieure et inférieure s'ajustent bien.

Généralement, cela peut résoudre le problème. Si cela ne fonctionne pas, la chambre d'extinction d'arc doit être remplacée. Pendant le processus de traitement du rebond de fermeture, tous les vis doivent être serrés pour éviter l'interférence due aux vibrations.

Test d'acceptation en usine

Après que tous les tests de caractéristiques mécaniques mentionnés ci-dessus soient qualifiés, les tests d'opération de fermeture, d'ouverture et de reclosure à la tension d'exploitation maximale, minimale et nominale doivent être effectués selon les exigences de l'usine, avec un total cumulé de 50 opérations. Après 50 opérations, mesurez à nouveau tous les paramètres caractéristiques mécaniques. Ils doivent être approximativement cohérents avec les paramètres caractéristiques mécaniques précédemment mesurés pour être considérés comme qualifiés. Enfin, effectuez le test de résistance de boucle et le test de tension alternative de tenue pour les circuits primaire et secondaire. Le produit ne peut être libéré de l'usine que si tous les tests sont qualifiés.