Installationsanforderungen

Alle Teile und Komponenten müssen vor der Installation einer Prüfung unterzogen werden.

Zur Installation verwendete Arbeitsgeräte und -werkzeuge müssen sauber sein und den Montageanforderungen entsprechen. Bei der Festzurren von Verbindungsstücken sind feste Schraubenschlüssel, Ringeschlüssel oder Steckschlüssel zu verwenden. In der Nähe des Bögenlöschers dürfen keine verstellbaren Schlüssel verwendet werden.

Die Installationsreihenfolge muss den Vorschriften für den Installationsprozess entsprechen, und die Spezifikationen der Verbindungselemente für jede Komponenteninstallation müssen den Anforderungen des Designs entsprechen. Insbesondere muss die Längenspezifikation der Bolzen, die das statische Kontaktende des Bögenlöscher fixieren, korrekt sein.

Nach der Montage sollten die Polabstände und die Positionierungsabstände der oberen und unteren Ausgangsleitungen den Anforderungen der Zeichnungsmaße entsprechen.

Nach der Montage sollten sich alle drehenden und gleitenden Teile frei bewegen. Gleitmittel sollte an Stellen aufgetragen werden, die durch Bewegung Reibung erfahren.

Nach Bestehen der Einstellprüfung ist das Gerät zu reinigen und abzuwischen. Die einstellbaren Verbindungsstellen aller Komponenten mit roten Farbtupfen zu markieren. Auf die Ausgangsklemmen Vaseline auftragen und diese mit sauberem Papier umwickeln.

Installation

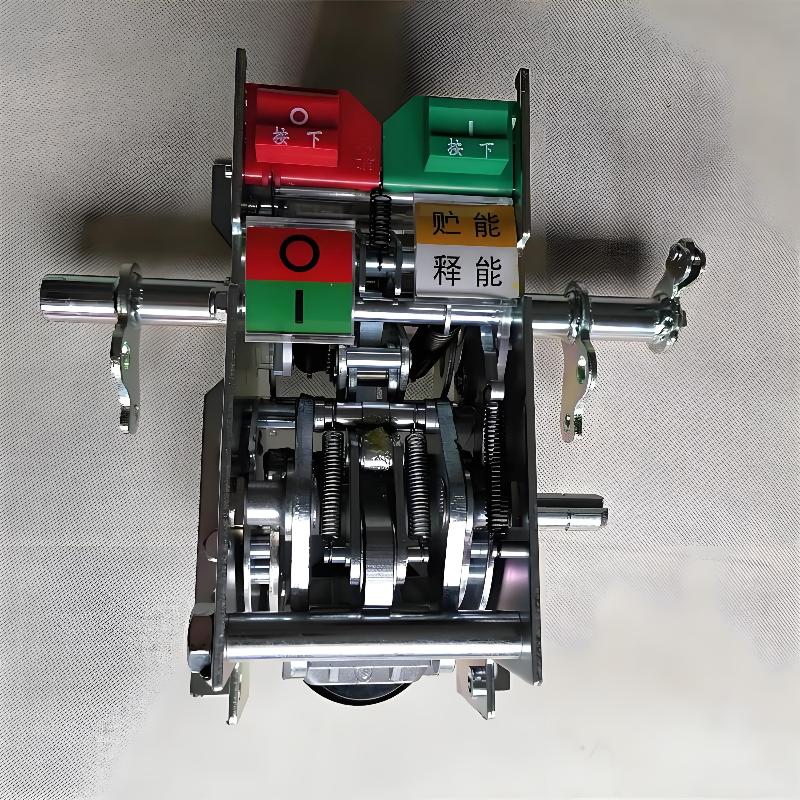

Am Beispiel des ZN39-Vakuumschalters besteht dessen Montage in der Regel aus drei Teilen: dem vorderen Teil, dem oberen Teil und dem hinteren Teil.

Reihenfolge der Vorderseite-Installation:

Zuerst die Rahmenpositionierung.

Dann die Sockelisolatoren installieren, gefolgt von den Querisolatoren.

Als Nächstes den Halter, die untere Leiter, den Bögenlöscher und die parallelen Isolierstäbe anbringen.

Danach die obere Leiter, die flexible Verbindung der Leiterklemme, den Kontaktfederhaltergleitschutz und schließlich den dreieckigen Hebelarm montieren.

Reihenfolge der Oberseite-Installation:

Erst den Hauptwelle und den Lagerplatz installieren.

Dann den Öldämpfer montieren.

Schließlich den isolierenden Stoßstange anbringen.

Reihenfolge der Rückseite-Installation:

Erst die Betätigungseinrichtung installieren.

Dann den Öffnungsfeder, den Zähler, die Schließ- und Öffnungsanzeigen sowie das Erdungssymbol anbringen.

Diese drei Hauptteile wie folgt verbinden:

Einstellung der mechanischen Eigenschaften

Vorstufeinstellung

Die Vorstufeinstellung konzentriert sich hauptsächlich darauf, die Kontaktabstand und den Kontaktschlag jedes Pols des zusammengebauten Vakuumschalters grob einzustellen. Während der Vorstufeinstellung wird der Schalter langsam manuell geschlossen und überprüft, ob alle Teile korrekt installiert und verbunden sind. Beim Einstellen ist es wichtig, den Kontaktschlag nicht zu groß einzustellen, um eine zu starke Kompression der Kontaktschlussfeder zu vermeiden. Daher ist es während der Installation ratsam, die Länge des einstellbaren Gelenks der isolierenden Stoßstange zu verkürzen (hineindrehen). Sobald die manuelle Bedienung normal ist, können die Messung und Einstellung des Kontaktabstands und des Kontaktschlags durchgeführt werden, was im Folgenden gesondert erläutert wird.

Einstellung des Kontaktabstands und des Kontaktschlags

Für verschiedene Arten von Vakuumschaltern, basierend auf den relativen Positionen der Bewegungsachse des beweglichen Kontaktstabs und der Achse der Kontaktschlussfeder, können sie im Allgemeinen in zwei Typen unterteilt werden:

Achsparalleler Typ: Die Achse des beweglichen Kontakttasses fällt mit der Achse der Schließfeder zusammen.

Achsenverschiedener Typ: Die Achse des beweglichen Kontaktstabs ist von der Achse der Schließfeder getrennt. Die Schließfeder ist auf der Achse der isolierenden Stoßstange montiert, und die Positionen der beiden Achsen stehen fast senkrecht zueinander. (Bitte beziehen Sie sich auf unseren ZN28A-Typ Split-Vakuumschalter, wie in Abbildung 1 und 2 gezeigt.)

Die Berechnungsmethoden für den Kontaktabstand und den Kontaktschlag dieser beiden Schalttypen unterscheiden sich leicht.

Die mechanischen Kennlinientabellen verschiedener Vakuumschalter enthalten Daten zum nominellen Kontaktabstand und Kontaktschlag. Nachdem der Schalter manuell geschlossen und geöffnet wurde, um den Kontaktabstand und den Kontaktschlag zu messen, können die folgenden Einstellmethoden verwendet werden, um sicherzustellen, dass sie den technischen Spezifikationen entsprechen.

Einstellung der achsparallelen Struktur

Wenn die Gesamtstrecke (die gleich der Summe des Kontaktabstands und des Kontaktschlags ist) kleiner als die Summe ihrer Nennwerte ist, bedeutet dies, dass die Drehbewegung der Hauptschaltwelle unzureichend ist. In diesem Fall sollte der einstellbare Verbindungsstab, der die Betätigungseinrichtung mit dem Hauptwellenhebelarm verbindet, länger eingestellt werden; umgekehrt, wenn die Gesamtstrecke größer ist, sollte sie kürzer eingestellt werden, um die Gesamtstrecke grundsätzlich den Anforderungen gerecht zu werden. Dies ist der erste Schritt.

Im zweiten Schritt wird die Verteilung zwischen dem Kontaktabstand und dem Kontaktschlag innerhalb der Gesamtstrecke eingestellt. Hierbei muss nur die Länge der Gewindeverbindung am vorderen Ende der isolierenden Stoßstange für jeden Pol angepasst werden. Wenn die Verbindung verlängert wird, nimmt der Kontaktabstand fo zu, während die Kompressionsstrecke Jc abnimmt; wenn sie verkürzt wird, nimmt der Kontaktabstand fo ab und der Kontaktschlag Jc zu. Der minimale Einstellbereich der Gewindeverbindung beträgt halb eine Umdrehung (entweder hineindrehen, was der Verkürzung der Länge der isolierenden Stoßstange entspricht, oder herausholen, was der Verlängerung ihrer Länge entspricht), also die Hälfte des Gewindestufes.

Das Gewindegelenk der isolierenden Stoßstange wird auch zur Einstellung der Dreipolsynchronisation verwendet. Daher ist es während des Einstellvorgangs notwendig, sicherzustellen, dass sowohl der Kontaktabstand als auch der Kontaktschlag innerhalb des Toleranzbereichs liegen, während gleichzeitig die Dreipolsynchronisation berücksichtigt wird. Normalerweise erfordert die Einstellung mehrere manuelle Schließ- und Öffnungsoperationen. Im gesamten Einstellvorgang sollte besonders darauf geachtet werden, den maximal zulässigen Bereich des Kontaktschlags nicht zu überschreiten, um eine Überkompression der Kontaktschlussfeder und damit einen Schaden an den Komponenten zu vermeiden.

Einstellung der achsverschiedenen Struktur

Bei diesem Schalttyp, da die Achse der Kontaktfeder und die Achse des beweglichen Kontakts nicht auf derselben Geraden liegen, hat die oben genannte Berechnung der Gesamtstrecke hier keine physikalische Bedeutung, und die Einstellmethode ist anders.

Kontaktabstand: Dieser Schalttyp ist mit einem Bauteil namens "Kontaktabstand-Einstellplatte" ausgestattet. Seine Basisplatte ist am Rahmen befestigt. Die Anzahl der Unterlegscheiben kann erhöht oder verringert werden, um ihre Höhe zu ändern. Oben wird sie von einem Hebelarm gepresst, der vom Hauptwelle gewickelt ist. Durch Ändern der Höhe der Einstellplatte kann der Anfangswinkel des Hauptwelles im offenen Zustand geändert werden. Nach der Übertragung durch die isolierende Stoßstange wird so der Kontaktabstand geändert.

Kontaktschlag: Die Vorkompressionshöhe B1 der Kontaktfeder wird durch den Durchmesser des Kompressionsrollers bestimmt und kann nicht geändert werden. Nach dem Schließen kann die endgültige Kompressionshöhe B2 der Kontaktfeder auf die folgenden zwei Weisen eingestellt werden:

Methode A: Das Gewindeverbindungsstück am Ende der isolierenden Stoßstange hinein- oder herausdrehen. Wenn es hineingedreht wird (d.h. wenn der Abstand zwischen den Lochbohrungen an beiden Enden der isolierenden Stoßstange verkürzt wird), nimmt B2 zu und der Kontaktschlag verringert sich; wenn es herausgedreht wird, tritt das Gegenteil ein, und der Kontaktschlag nimmt zu.

Methode B: Die Länge des einstellbaren Verbindungsstabs zwischen der Betätigungseinrichtung und dem Antriebshebelarm der Hauptschaltwelle anpassen, was ebenfalls B2 ändern kann. Wenn der Verbindungsstab verlängert wird, nimmt B2 ab und der Kontaktschlag nimmt zu; umgekehrt, wenn er verkürzt wird, nimmt der Kontaktschlag ab.

Während der Einstellung des Kontaktabstands und des Kontaktschlags muss auch die Dreipol-Nichtsynchronität gleichzeitig eingestellt werden. Es müssen gegenseitige Kompromisse gefunden und wiederholt eingestellt werden, um sicherzustellen, dass alles innerhalb des zulässigen Toleranzbereichs liegt.

Einstellung der Hilfsschalterverriegelung

Nach der manuellen Einstellung des Kontaktabstands und des Kontaktschlags muss die Verriegelungsposition des Hilfsschalters vor der elektrischen Schließ- und Öffnungsoperation eingestellt werden. Andernfalls könnten elektrische Bauteile beschädigt werden.

Während der Einstellung trennen Sie die Verriegelung an einem Ende des Verbindungsstabs zwischen dem Hilfsschalter und dem Hauptwellenhebelarm. Schließen Sie den Schalter manuell, und drehen Sie gleichzeitig den Hilfsschalter in die gerade ausgelöste Position. Passen Sie die Länge des Einstellbolzens und des Verbindungsstabs so an, dass die Lochbohrungen des Verbindungsstabs und des Einstellbolzens etwa ausgerichtet sind. Dann öffnen Sie den Schalter manuell und drehen Sie den Hilfsschalter erneut in die gerade ausgelöste Position. Stellen Sie auch sicher, dass die Lochbohrungen des Verbindungsstabs und des Einstellbolzens etwa ausgerichtet sind. Wiederholen Sie die Einstellung mehrmals, bis die obigen Anforderungen erfüllt sind, und stecken Sie dann den Stift ein. Das Ziel ist, sicherzustellen, dass die elektrischen Kontakte des Hilfsschalters kurz vor dem Ende des Schließ- oder Öffnungsvorgangs des Schalters abgeschnitten werden können.

Mechanische Kennlinienmessung, Einstellung und Fabrikabnahmeprüfungen

Kennlinienmessung

Nach der vorläufigen Einstellung des Kontaktabstands, des Kontaktschlags und des Hilfsschalters können elektrische Schließ- und Öffnungsoperationen durchgeführt werden, und mechanische Kennliniendaten wie Schließ- und Öffnungszeit, Geschwindigkeit, Nichtsynchronität und Schließruck können gemessen werden.

Es gibt hauptsächlich zwei Arten von Prüfinstrumenten für mechanische Kennlinien: den optischen Oszilloskop und das Schaltkennlinienmessgerät. Ersteres ist genauer und anschaulicher; letzteres ist einfach und schnell zu bedienen, und seine Genauigkeit entspricht den Betriebsanforderungen, wodurch es für den Einsatz vor Ort geeignet ist. Die spezifischen Prüfverfahren werden hier nicht beschrieben.

Feineinstellung der mechanischen Eigenschaften

Nach der Prüfung sollten die nicht konformen Parameter feingestellt werden, um alle mechanischen Kennlinienparameter so gut wie möglich zu optimieren.

Feineinstellung der Nichtsynchronität:Durch Messung identifizieren Sie die Phase mit den größten Unterschieden in Schließ- und Öffnungszeiten. Wenn dieser Pol zu früh (spät) schließt, erhöhen Sie (verringern) seinen Kontaktabstand leicht. Da die Kontaktabstände der drei Pole bereits auf etwa gleich eingestellt wurden, kann die Einstellung in diesem Fall erreicht werden, indem das einstellbare Gelenk der isolierenden Zugstange dieses Pols um halb eine Umdrehung hinein- (heraus-) gedreht wird. Im Allgemeinen kann die Nichtsynchronität von Schließ- und Öffnungszeiten auf weniger als 1 ms eingestellt werden.

Feineinstellung der Schließ- und Öffnungs-Geschwindigkeiten:Die Schließ- und Öffnungs-Geschwindigkeiten werden von verschiedenen Faktoren beeinflusst. Die Hauptkomponenten, die jedoch eingestellt werden können, sind im Allgemeinen die Öffnungsfeder und der Kontaktschlag. Die Spannung der Öffnungsfeder beeinflusst die Öffnungsgeschwindigkeit, während der Kontaktschlag (die Kompressionsmenge der Kontaktdrückfeder) einen großen Einfluss auf die Öffnungsgeschwindigkeit hat.

Beispielsweise, wenn die Schließgeschwindigkeit zu hoch und die Öffnungsgeschwindigkeit zu niedrig ist, kann der Kontaktschlag erhöht oder die Öffnungsfeder verstärkt werden; umgekehrt kann sie gelockert werden. Ein weiteres Beispiel ist, wenn die Schließgeschwindigkeit angemessen, aber die Öffnungsgeschwindigkeit niedrig ist. In diesem Fall kann die Gesamtstrecke angepasst werden, um sie um etwa 0,1-0,2 mm zu erhöhen. In diesem Fall wird der Kontaktschlag jedes Pols um 0,1-0,2 mm erhöht, und die Öffnungsgeschwindigkeit wird ebenfalls erhöht. Umgekehrt, wenn die Öffnungsgeschwindigkeit zu hoch ist, kann der Kontaktschlag angepasst werden, um ihn um 0,1-0,2 mm zu verringern, und die Geschwindigkeit wird entsprechend reduziert.

Nach der Einstellung der Nichtsynchronität und Geschwindigkeit sollten die Kontaktabstand- und Kontaktschlagdaten jedes Pols neu gemessen und korrigiert werden. Die Daten sollten innerhalb des festgelegten Bereichs des Produkts liegen.

Beseitigung des Schließrucks

Es gibt vier mögliche Ursachen für den Schließruck eines Vakuumschalters:

Erstens, die Schließstoßsteifigkeit ist zu hoch, was zur axialen Rückprall des beweglichen Kontakts führt.

Zweitens, die Führung des beweglichen Kontaktstabs ist mangelhaft, was zu übermäßigem Schwanken führt.

Drittens, der Spielraum in der Übertragungsverbindung ist zu groß, insbesondere der Übertragungsspielraum zwischen dem Anfangskompressionsende der Kontaktfeder und dem Leiterstab.

Viertens, die Senkrechte zwischen der Kontaktoberfläche und der zentralen Achse ist unzureichend, was zu seitlichem Verschieben beim Kontakt führt, was sich in der Oszillogramm- oder Prüfinstrumentenanzeige als "Rückprall" widerspiegelt.

Um den Schließruck zu reduzieren oder zu beseitigen, muss in der Konstruktion sichergestellt werden, dass die gesamte strukturelle Stoßsteifigkeit nicht zu hoch ist (aber dies kann bei einem fertigen Produkt nicht geändert werden), und der Spielraum in der Führungstruktur des beweglichen Kontaktstabs sollte nicht zu groß sein.

In einer achsparallelen Struktur ist die Kontaktdrückfeder direkt mit dem Leiterstab verbunden, ohne Zwischenübertragungsteile, sodass es keinen Spielraum gibt. Bei einer achsverschiedenen Struktur gibt es jedoch einen dreieckigen Hebelarm für die Richtungsänderung zwischen der Kontaktfeder und dem beweglichen Kontaktstab, der durch drei Bolzen verbunden ist. Dies führt zu drei Spielräumen, was im Vergleich zur erstgenannten Struktur zu einem höheren Auftreten von Rückprall führt. Wenn aufgrund unzureichender Senkrechte der Kontaktoberfläche des Bögenlöscher Rückprall (Verschiebung) auftritt, kann der Bögenlöscher um 90°, 180° und 270° gedreht werden, um eine Versuchsmontage durchzuführen und die Position zu finden, bei der die oberen und unteren Kontaktoberflächen gut passen.

Normalerweise kann dies das Problem lösen. Falls dies nicht funktioniert, muss der Bögenlöscher ersetzt werden. Während des Prozesses zur Beseitigung des Schließrucks sollten alle Schrauben festgezogen werden, um die Beeinträchtigung durch Vibrationen zu vermeiden.

Fabrikabnahmeprüfung

Nachdem alle oben genannten mechanischen Kennlinienprüfungen bestanden wurden, sollen nach den Fabrikanforderungen die Schließ-, Öffnungs- und Wiederschließbetriebsprüfungen bei maximaler, minimaler und Nennbetriebsspannung durchgeführt werden, mit insgesamt 50 Operationen. Nach 50 Operationen werden alle mechanischen Kennlinienparameter erneut gemessen. Sie sollten etwa mit den zuvor gemessenen mechanischen Kennlinienparametern übereinstimmen, um als bestanden zu gelten. Schließlich wird der Schleifwiderstandsversuch und der Netzspannungsdurchgangsversuch für die Primär- und Sekundärkreise durchgeführt. Das Produkt darf erst dann ausgeliefert werden, wenn alle Prüfungen bestanden sind.