Subestações UHV (Ultra-Alta Tensão) são um componente crítico dos sistemas de energia. Para atender aos requisitos fundamentais dos sistemas de energia, as linhas de transmissão associadas devem permanecer em bom estado operacional. Durante a operação das subestações UHV, é essencial implementar corretamente as técnicas de instalação e construção de jumpers entre estruturas para garantir uma interconexão racional entre as estruturas, atendendo assim às necessidades operacionais básicas das subestações UHV e melhorando de forma abrangente suas capacidades de serviço.

Com base nisso, este artigo investiga as técnicas de instalação e construção de jumpers utilizadas em subestações UHV, analisa metodologias específicas de instalação de jumpers entre estruturas, garante a aplicação eficaz dessas técnicas de construção, assegura conexões adequadas entre as estruturas e, por fim, promove o aprimoramento das capacidades de serviço da subestação para satisfazer as demandas correspondentes do sistema de energia.

1. Visão Geral das Subestações UHV

As subestações UHV representam uma medida fundamental para permitir a transmissão eficiente de energia elétrica nos sistemas de energia. Nos sistemas de energia atuais, as grandes centrais geradoras de energia estão frequentemente localizadas longe dos centros de carga. Portanto, a eletricidade gerada nessas usinas é geralmente transmitida por meio de subestações elevadoras que aumentam os níveis de tensão antes da transmissão de longa distância. Isso permite que a energia seja entregue de acordo com os padrões relevantes, atendendo aos requisitos básicos de entrega de energia aos centros de carga. Nos centros de carga, as redes de distribuição de baixa tensão realizam a distribuição gradativa de energia para entregar eletricidade aos usuários finais em diversos níveis de tensão, plenamente atendendo às demandas de energia dos usuários.

As subestações UHV funcionam como subestações elevadoras projetadas especificamente para a transmissão de longa distância e alta capacidade de potência, servindo como a base para a operação estável de todo o sistema de energia. Na operação prática, a potência ativa transmitida por uma linha de transmissão trifásica CA é dada por:

P = √3 × U × I × cosφ = I²R (1)

De acordo com a fórmula acima, quando a potência transmitida é constante, quanto maior o nível de tensão de transmissão, menor será a corrente, permitindo o uso de condutores com seções transversais menores. Assim, durante a transmissão, as subestações UHV reduzem efetivamente o custo de entrega de energia e permitem um controle razoável sobre os custos de transmissão. As perdas de potência e a dissipação de energia nas linhas são correspondentemente reduzidas, e a distância de transmissão é significativamente estendida (por exemplo, linhas de 10 kV transmitem até 6–20 km, 110 kV até 50–150 km, e 220 kV até 100–300 km).

É evidente que o uso de subestações UHV ajuda a reduzir os custos de transmissão de energia. Portanto, para atender aos requisitos básicos de serviço dos sistemas de energia, a gestão adequada das subestações UHV é essencial para garantir sua capacidade de serviço, atender às necessidades operacionais práticas, minimizar interferências e impactos adversos, melhorar abrangentemente o desempenho operacional das subestações UHV e garantir a conformidade com os padrões normais de operação do sistema de energia.

2. Pesquisa sobre Técnicas de Instalação de Jumpers Entre Estruturas

Considerando as características fundamentais das subestações UHV, esta seção estuda as técnicas de instalação de jumpers aplicadas entre estruturas, visando aproveitar plenamente as capacidades de serviço das subestações UHV e garantir que elas ofereçam suporte superior ao sistema de energia na operação real. Portanto, uma investigação detalhada das técnicas de instalação de jumpers é necessária, conforme esboçado abaixo.

2.1 Fluxo do Processo de Construção

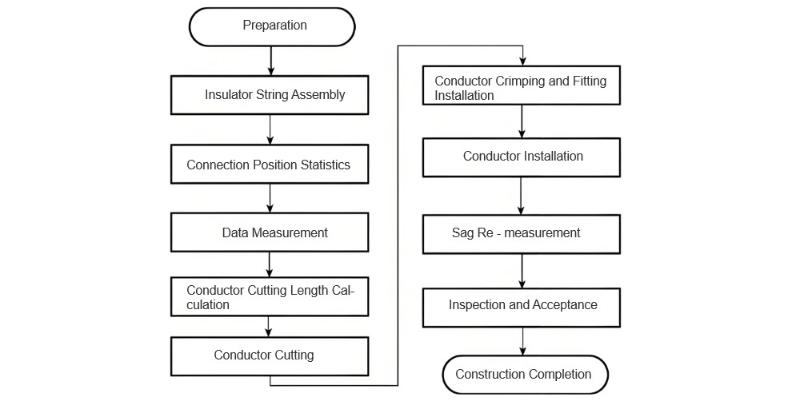

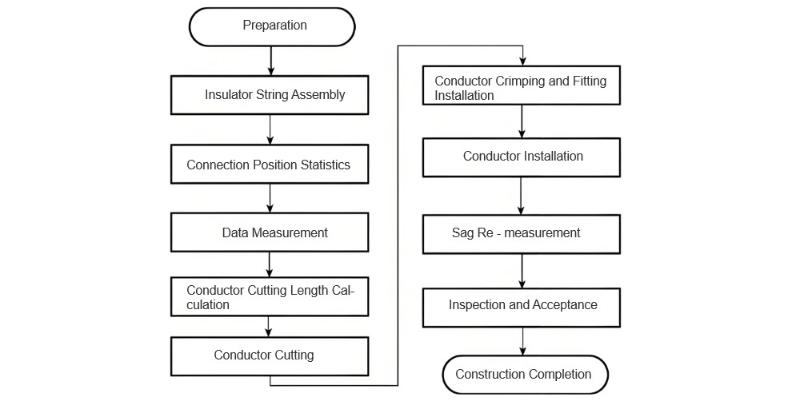

Para atender aos requisitos operacionais práticos, a instalação de jumpers deve ser realizada de forma racional de acordo com um fluxo de processo bem definido, melhorando assim a qualidade da construção e garantindo o desempenho confiável dos jumpers. A qualidade da instalação de jumpers entre estruturas determina diretamente o progresso e a qualidade gerais da construção da subestação. Portanto, é crucial calcular com precisão o comprimento necessário de corte do condutor, garantindo alta precisão nos cálculos para que o pessoal de campo possa realizar a pré-fabricação e içamento com base nesses resultados. Deve-se realizar repetidamente protótipos, comparações e análises empíricas para controlar efetivamente o processo de construção.

Para atender aos requisitos específicos de instalação de jumpers, o processo de construção mostrado na Figura 1 deve ser seguido para garantir a conformidade com os padrões das subestações UHV e assegurar o desempenho de serviço da subestação. A metodologia de construção detalhada pode ser referenciada no conteúdo básico ilustrado na Figura 1.

2.2 Preparação da Construção

Antes da construção, deve-se realizar um trabalho preparatório adequado, incluindo o estudo do projeto de jumpers entre estruturas para subestações UHV. Analisando as condições básicas das seções de jumpers, o projeto pode ser garantido como racional e atender aos requisitos de construção reais, reduzir riscos de segurança e melhorar abrangentemente a capacidade de serviço do projeto.

Em seguida, devem ser preparados os materiais de construção necessários durante a fase de construção, e deve-se realizar inspeção e teste de equipamentos para garantir que a qualidade do equipamento atenda aos padrões relevantes.

Além disso, para garantir a qualidade da instalação de jumpers, medidas de controle para as seções de jumpers devem ser implementadas. Isso inclui analisar os parâmetros relevantes das seções de jumpers e realizar os cálculos necessários para garantir a execução suave da construção subsequente.

Por fim, deve-se realizar uma instrução técnica adequada para garantir que todos os trabalhadores de construção compreendam plenamente os pontos-chave do processo de instalação de jumpers e possam implementar efetivamente as técnicas necessárias, assegurando assim a qualidade da construção.

2.3 Montagem da Cadeia de Isoladores

Com base nas condições básicas do processo de construção, após a conclusão dos preparativos iniciais, pode-se proceder à montagem da cadeia de isoladores. Na instalação real, primeiro realize o controle de qualidade das cadeias de isoladores realizando testes de resistência à tensão para verificar sua conformidade. Em seguida, combinado com as inspeções de qualidade anteriores, examine visualmente a aparência e a qualidade das cadeias de isoladores para garantir que atendam aos requisitos.

Após a confirmação, revise os desenhos de projeto da cadeia de isoladores para verificar possíveis problemas de interferência ou colisão. Se não houver tais problemas, prossiga com a instalação. Observe que, durante a instalação, as direções de abertura de todos os pinos de mola devem ser uniformemente alinhadas para garantir que seu desempenho atenda aos requisitos operacionais e alcance os resultados de construção desejados.

Durante a montagem da cadeia de isoladores, é necessário ter cuidado para evitar danos durante o içamento. Pode-se adotar uma estrutura com alternância de lâminas grandes e pequenas (lâminas referem-se aos discos em forma de guarda-chuva nos isoladores) e o espaçamento das lâminas deve ser controlado adequadamente. Além disso, medidas anti-envelhecimento devem ser aplicadas às cadeias de isoladores. É estritamente proibido ao pessoal de construção pisar nos isoladores ou permitir que objetos pontiagudos os riscem, garantindo que as cadeias de isoladores permaneçam em boas condições durante o içamento e atendam aos requisitos de uso subsequentes.

Antes do içamento, devem ser realizados testes de resistência à tração, testes de desempenho elétrico e testes de envelhecimento da isolação para garantir que as cadeias de isoladores possuam resistência mecânica e estabilidade suficientes, evitando danos durante o içamento.

Além disso, é necessário evitar colisões entre as cadeias de isoladores. A fixação adequada das cadeias é essencial, e dispositivos de fixação apropriados devem ser utilizados de maneira razoável para atender aos requisitos de construção.

2.4 Medição e Cálculo

Esta etapa começa com o cálculo das posições de conexão. Com base nos resultados do cálculo, são realizadas medições no campo correspondentes para garantir a precisão dos dados e atender às necessidades de construção.

Em seguida, é necessário calcular o comprimento de corte do condutor. Este cálculo afeta diretamente a qualidade da instalação da barramento flexível, pois qualquer erro influenciará a flacidez do barramento. Portanto, verificações de campo múltiplas devem ser integradas ao processo de controle de design.

Primeiro, determine os parâmetros de cálculo chave, principalmente: comprimento da cadeia de isoladores, distância entre pontos de suspensão, flacidez e peso do condutor. Após estabelecer esses parâmetros básicos, meça o comprimento da cadeia de isoladores usando uma fita métrica de aço—especificamente, meça a distância entre o anel de suspensão em forma de U e o anel de suspensão do tensor—para atender aos requisitos de dados reais e melhorar a precisão do cálculo.

A medição da distância entre pontos de suspensão deve ser realizada três vezes, e o valor médio das três leituras deve ser usado para garantir que a medição reflita as condições reais, reduza riscos de segurança, aumente a confiabilidade da medição e evite erros de cálculo causados por falta de precisão dos dados.

Após a conclusão de todas as medições, calcule o comprimento de corte do condutor. Este cálculo pode ser inicialmente realizado usando software especializado para obter resultados precisos. Esses resultados, então, servem como referência para as atividades de construção subsequentes, garantindo a alinhamento com as necessidades reais do campo e prevenindo a instalação inadequada.

2.5 Conexão e Instalação do Condutor

Nesta etapa de construção, primeiro limpe completamente as camadas internas e a superfície externa do condutor. Em seguida, de acordo com o comprimento de conexão especificado, garanta que o condutor seja totalmente inserido na rosca expandida do conector de compressão para alcançar o preenchimento completo, melhorando assim a qualidade da conexão.

Em seguida, aplique graxa térmica de contato uniformemente sobre as superfícies de contato, cobrindo as fibras de alumínio externas do condutor. Deve-se prestar atenção à qualidade da construção para evitar defeitos.

Depois, realize a conexão do tensor, seguindo rigorosamente os procedimentos de construção exigidos. Envolva a área de conexão do tensor com filme plástico para facilitar o desenformamento. Uma vez concluída a conexão, lixe a seção conectada para garantir uma transição suave e manter a qualidade geral da construção.

Finalmente, instale os acessórios em estrita conformidade com as especificações e requisitos de design relevantes para garantir que a instalação atenda às necessidades práticas e minimize potenciais problemas.

2.6 Instalação do Condutor

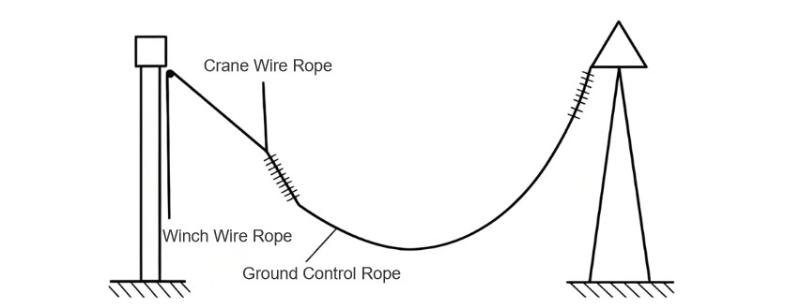

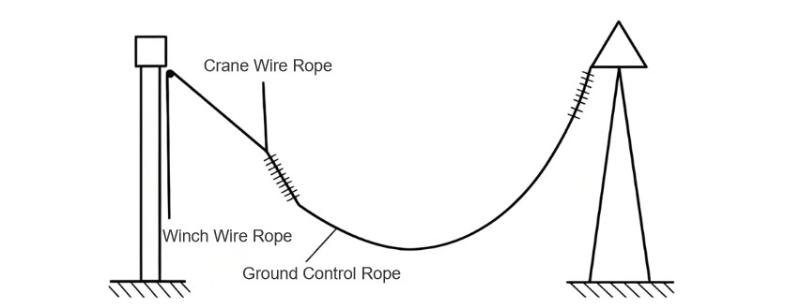

Para atender aos requisitos básicos de construção, esta etapa de instalação deve ser realizada em conformidade com os padrões de instalação do condutor. Para diagramas de instalação detalhados, consulte o conteúdo básico mostrado na Figura 2.

O trabalho de instalação deve ser realizado de acordo com o conteúdo básico mostrado na Figura 2, o que pode satisfazer os requisitos fundamentais da construção real, garantir a qualidade adequada da instalação do condutor, reduzir riscos de segurança e melhorar globalmente a qualidade do serviço de construção.

Durante o processo de instalação real, o condutor é primeiro transportado para o local de construção designado. Em seguida, um guindaste é usado para içar o condutor. Após uma extremidade ser conectada, o içamento continua até que ambas as extremidades estejam totalmente instaladas. Durante o processo de içamento, é necessário ter cuidado para evitar fricção dura entre o condutor e o solo, a fim de evitar deformação permanente que possa prejudicar o desempenho do condutor.

Referindo-se à configuração básica na Figura 2, uma extremidade da cadeia de isoladores é içada primeiro, enquanto a outra extremidade é conectada ao condutor. Subsequentemente, o cabo de aço é apertado para finalmente conectar o anel de suspensão em forma de U do condutor ao ponto de suspensão da estrutura, atendendo assim aos requisitos de construção reais.

Durante este processo, os funcionários da construção devem garantir que o condutor não esbarre ou colida com qualquer equipamento no solo, assegurando assim a qualidade da instalação, minimizando riscos de segurança, ampliando de forma abrangente a capacidade de serviço da subestação UHV e permitindo que o sistema de energia sirva melhor os consumidores de eletricidade.

2.7 Remedição do Afundamento

Após a construção, para verificar a qualidade da implementação do afundamento, deve-se realizar uma remedição do afundamento com base nas condições reais do local. O objetivo principal desta etapa é garantir a qualidade do afundamento, eliminar desvios e confirmar que a diferença vertical entre o ponto mais baixo do condutor e os pontos de suspensão é apropriada.

Na prática, um nível é instalado em um ponto próximo à parte inferior do condutor, e o plano horizontal de referência é calibrado. Uma régua de nível é então segurada verticalmente no ponto de suspensão, e a leitura é feita através do nível. Em seguida, um medidor de distância a laser é colocado na posição correspondente à leitura da régua para medir a distância entre o plano horizontal de referência e o ponto de suspensão. Esta medição é repetida várias vezes, e o valor médio é calculado.

Então, a distância do condutor ao plano horizontal de referência é medida, e o valor mínimo é selecionado. Finalmente, o afundamento é calculado usando a Equação (2):

freal = h₁ – h₂ (2)

Usando a fórmula acima, pode-se determinar o valor real do afundamento, atendendo aos requisitos básicos de construção, garantindo um controle razoável do afundamento, permitindo um controle de qualidade adequado da instalação do jumper, ampliando de forma abrangente a eficácia da construção e promovendo efetivamente a qualidade geral da construção.

3. Conclusão

Este artigo, com base nas condições reais das subestações UHV, primeiro faz uma breve revisão dos aspectos fundamentais das subestações UHV e, em seguida, investiga as técnicas de instalação de jumpers entre seções. Alinhando-se com os requisitos específicos da construção de jumpers, o estudo garante um controle racional de todo o processo de instalação. Isso garante que a metodologia de instalação de jumpers atenda às necessidades operacionais básicas das subestações UHV, melhore suas capacidades de serviço, reduza riscos de segurança e apoie de forma abrangente as subestações UHV na prestação de serviços de elevação de tensão de alta qualidade para o sistema de energia.