ایستگاههای فشار بسیار بالا (UHV) جزء اجزای حیاتی سیستمهای برق هستند. برای رفع نیازهای بنیادی سیستمهای برق، خطوط انتقال مرتبط باید در شرایط عملیاتی خوب باقی بمانند. در طول عملیات ایستگاههای UHV، ضروری است که نصب و تکنیکهای ساخت جامپر بین خرپاها بهدرستی اجرا شوند تا اتصال منطقی بین خرپاها تضمین شود و بدین ترتیب نیازهای عملیاتی بنیادی ایستگاههای UHV برآورده شده و قابلیتهای خدماتی آنها بهطور جامع افزایش یابد.

بر اساس این موضوع، این مقاله تکنیکهای نصب و ساخت جامپر مورد استفاده در ایستگاههای UHV را بررسی میکند، روشهای خاص نصب جامپر بین خرپاها را تحلیل میکند، کاربرد مؤثر این تکنیکهای ساخت را تضمین میکند، اتصالات مناسب بین خرپاها را تضمین میکند و در نهایت به ارتقای قابلیتهای خدماتی ایستگاه کمک میکند تا نیازهای متناظر سیستم برق را برآورده سازد.

۱. مروری بر ایستگاههای UHV

ایستگاههای UHV معیاری بنیادی برای امکان انتقال کارآمد انرژی الکتریکی درون سیستمهای برق هستند. در سیستمهای برق فعلی، نیروگاههای بزرگ مقیاس اغلب دور از مراکز بار قرار دارند. بنابراین، برق تولید شده در این نیروگاهها معمولاً از طریق ایستگاههای افزایش ولتاژ که سطح ولتاژ را قبل از انتقال بلند مسافت افزایش میدهند، منتقل میشود. این امر امکان تحویل برق را مطابق با استانداردهای مربوطه فراهم میکند و نیازهای بنیادی تحویل برق به مراکز بار را برآورده میسازد. در مراکز بار، شبکههای توزیع با ولتاژ پایینتر تقسیمبندی شده و برق را به کاربران نهایی در سطوح مختلف ولتاژ تحویل میدهند و بهطور کامل نیازهای مصرفکنندگان را برآورده میکنند.

ایستگاههای UHV به عنوان ایستگاههای افزایش ولتاژ طراحی شدهاند که بهویژه برای انتقال بلند مسافت و با ظرفیت بالای برق استفاده میشوند و پایهای برای عملکرد پایدار کل سیستم برق هستند. در عملیات واقعی، توان فعال انتقال یافته از طریق یک خط انتقال سه فاز AC از رابطه زیر به دست میآید:

P = √3 × U × I × cosφ = I²R (1)

بر اساس فرمول فوق، وقتی توان انتقالی ثابت باشد، هرچه سطح ولتاژ انتقال بالاتر باشد، جریان کمتر خواهد بود و امکان استفاده از رساناهای با سطح مقطع کوچکتر فراهم میشود. بنابراین، در طول انتقال، ایستگاههای UHV بهطور مؤثر هزینه انتقال برق را کاهش میدهند و کنترل مناسبی بر هزینههای انتقال اعمال میکنند. تلفات توان و اتلاف انرژی در خطوط بهطور متناظر کاهش مییابد و فاصله انتقال بهطور قابل توجهی افزایش مییابد (مثلاً خطوط ۱۰ کیلوولت بیش از ۶–۲۰ کیلومتر، ۱۱۰ کیلوولت بیش از ۵۰–۱۵۰ کیلومتر و ۲۲۰ کیلوولت بیش از ۱۰۰–۳۰۰ کیلومتر انتقال میدهند).

به وضوح مشخص است که استفاده از ایستگاههای UHV به کاهش هزینههای انتقال برق کمک میکند. بنابراین، برای رفع نیازهای بنیادی خدماتی سیستمهای برق، مدیریت مناسب ایستگاههای UHV ضروری است تا قابلیت خدماتی آنها تضمین شود، نیازهای عملیاتی واقعی برآورده شود، تداخل و تأثیرات منفی به حداقل برسد، عملکرد عملیاتی ایستگاههای UHV بهطور جامع ارتقا یابد و انطباق با استانداردهای عملیاتی عادی سیستم برق تضمین شود.

۲. تحقیق در مورد تکنیکهای ساخت نصب جامپر بین خرپاها

با توجه به ویژگیهای بنیادی ایستگاههای UHV، این بخش تکنیکهای نصب جامپر اعمال شده بین خرپاها را مطالعه میکند، با هدف استفاده کامل از قابلیتهای خدماتی ایستگاههای UHV و تضمین اینکه در عملیات واقعی از سیستم برق پشتیبانی برتری ارائه دهند. بنابراین، بررسی دقیق تکنیکهای نصب جامپر ضروری است، همانطور که در ادامه توضیح داده شده است.

۲.۱ جریان فرآیند ساخت

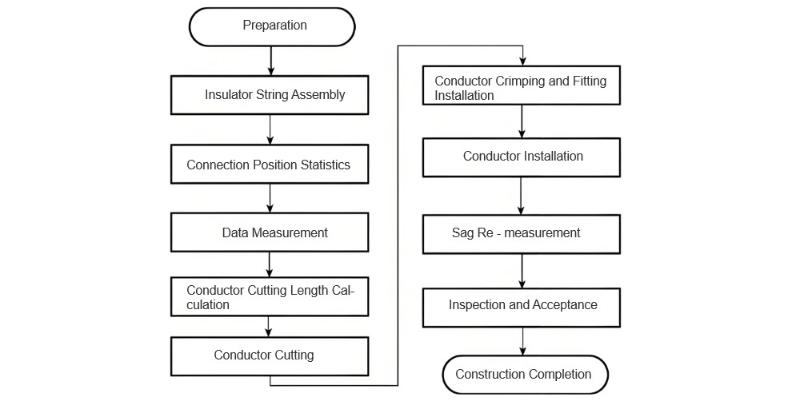

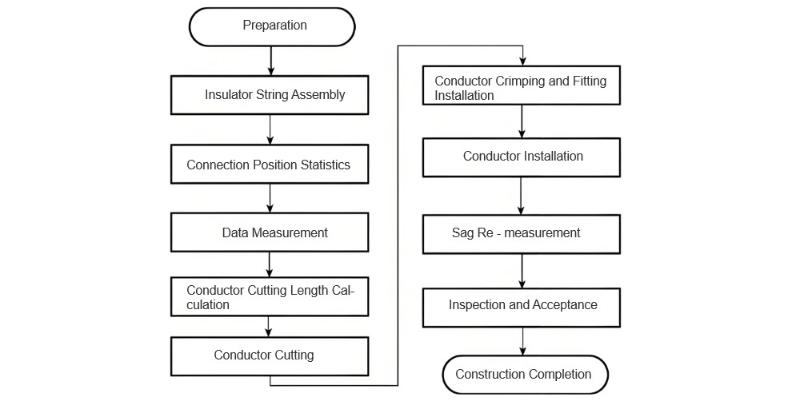

برای رفع نیازهای عملیاتی واقعی، نصب جامپر باید بهصورت منطقی بر اساس جریان فرآیند تعریف شده انجام شود تا کیفیت ساخت بهبود یابد و عملکرد قابل اطمینان جامپر تضمین شود. کیفیت نصب جامپر بین خرپاها مستقیماً پیشرفت کلی و کیفیت ساخت ایستگاه را تعیین میکند. بنابراین، محاسبه دقیق طول برش رسانا ضروری است، به گونهای که دقت بالایی در محاسبات وجود داشته باشد تا کارکنان محل بتوانند بر اساس این نتایج پیشسازی و بلند کردن را انجام دهند. باید از ماکتهای مکرر، مقایسهها و تحلیلهای تجربی استفاده شود تا فرآیند ساخت بهطور مؤثر کنترل شود.

برای رفع نیازهای خاص نصب جامپر، باید از فرآیند ساخت نشان داده شده در شکل ۱ پیروی شود تا انطباق با استانداردهای ایستگاه UHV تضمین شود و عملکرد خدماتی ایستگاه تضمین گردد. روش جزئی ساخت را میتوان در محتوای بنیادی نشان داده شده در شکل ۱ ملاحظه کرد.

۲.۲ آمادهسازی ساخت

قبل از شروع ساخت، باید کارهای آمادهسازی کافی انجام شود، از جمله مطالعه طرح نصب جامپر بین خرپاها برای ایستگاههای UHV. با تحلیل شرایط بنیادی دهانههای جامپر، میتوان اطمینان حاصل کرد که طراحی منطقی است و نیازهای ساخت واقعی را برآورده میکند، خطرات ایمنی را کاهش میدهد و قابلیت خدماتی طراحی را بهطور جامع افزایش میدهد.

بعد، مواد ساختمانی مورد نیاز در طول مرحله ساخت باید تهیه شوند و بازرسی و آزمایش تجهیزات باید انجام شود تا اطمینان حاصل شود که کیفیت تجهیزات با استانداردهای مربوطه مطابقت دارد.

علاوه بر این، برای تضمین کیفیت نصب جامپر، باید اقدامات کنترلی برای دهانههای جامپر اجرا شود. این شامل تحلیل پارامترهای مربوط به دهانه جامپر و انجام محاسبات لازم برای تضمین اجرای روان ساخت در مراحل بعدی است.

بعد از آن، باید معرفی فنی مناسب انجام شود تا اطمینان حاصل شود که تمام پرسنل ساخت بهطور کامل نکات کلیدی فرآیند نصب جامپر را درک کردهاند و میتوانند تکنیکهای مورد نیاز را بهطور مؤثر اجرا کنند و بدین ترتیب کیفیت ساخت تضمین شود.

۲.۳ مونتاژ زنجیره عایق

بر اساس شرایط اساسی فرآیند ساخت، پس از تکمیل آمادگیهای اولیه، میتوان به مونتاژ زنجیره عایق پرداخت. در نصب واقعی، ابتدا با انجام آزمونهای تحمل ولتاژ کنترل کیفیت زنجیرههای عایق را انجام داده و صلاحیت آنها را تأیید میکنند. سپس، در ترکیب با بررسیهای کیفیت قبلی، ظاهر و کیفیت زنجیرههای عایق را به طور بصری بررسی میکنند تا مطمئن شوند که الزامات را برآورده میکنند.

پس از تأیید، نقشههای طراحی زنجیره عایق را بررسی میکنند تا مشکلات تداخل یا برخورد بالقوه را بررسی کنند. اگر چنین مشکلاتی وجود ندارد، به نصب میپردازند. توجه داشته باشید که در حین نصب، جهت باز شدن تمام پینهای فنری باید یکسان باشد تا عملکرد آنها الزامات عملیاتی را برآورده کند و نتایج ساخت مورد نظر را به دست آورد.

در حین مونتاژ زنجیره عایق، باید دقت کرد تا در حین بلند کردن آسیب نبیند. میتوان از یک ساختار با شیروانیهای بزرگ و کوچک متناوب استفاده کرد و فاصله بین شیروانیها باید به درستی کنترل شود. علاوه بر این، باید اقدامات ضد پیری بر روی زنجیرههای عایق اعمال شود. کارکنان ساخت ممنوع هستند که روی عایقها قدم بگذارند یا اشیاء تیز آنها را خراش دهند تا زنجیرههای عایق در حین بلند کردن در حالت خوبی باقی بمانند و الزامات استفاده بعدی را برآورده کنند.

قبل از بلند کردن، باید آزمونهای مقاومت کششی، آزمونهای عملکرد الکتریکی و آزمونهای پیری عایق انجام شود تا مطمئن شوند که زنجیرههای عایق دارای مقاومت مکانیکی و ثبات کافی هستند و در حین بلند کردن آسیب نبینند.

به علاوه، باید از برخورد بین زنجیرههای عایق پرهیز شود. ثابت کردن صحیح زنجیرهها ضروری است و باید از دستگاههای محکمکننده مناسب به طور منطقی استفاده شود تا الزامات ساخت را برآورده کند.

۲.۴ اندازهگیری و محاسبه

این مرحله با محاسبه موقعیتهای اتصال آغاز میشود. بر اساس نتایج محاسبه، سپس اندازهگیریهای متناظر میدانی انجام میشود تا دقت دادهها را تضمین کند و الزامات ساخت را برآورده کند.

سپس، باید طول برش رسانه محاسبه شود. این محاسبه مستقیماً بر کیفیت نصب رسانههای انعطافپذیر تأثیر میگذارد، زیرا هر خطایی بر دامنه رسانه تأثیر میگذارد. بنابراین، باید چندین تأیید میدانی در فرآیند کنترل طراحی ادغام شود.

ابتدا، پارامترهای محاسبه اصلی را تعیین کنید، که عمدتاً شامل: طول زنجیره عایق، فاصله اسپان بین نقاط تعلیق، دامنه و وزن رسانه میباشد. پس از تعیین این پارامترهای اساسی، طول زنجیره عایق را با استفاده از نوار اندازه فولادی مستقیماً اندازهگیری کنید—به طور خاص، فاصله بین حلقه تعلیق U-شکل و حلقه تعلیق کلمپ تنش را اندازهگیری کنید—تا الزامات دادههای واقعی را برآورده کند و دقت محاسبه را بهبود بخشد.

اندازهگیری فاصله اسپان باید سه بار انجام شود و میانگین سه خواندن باید استفاده شود تا مطمئن شوند که اندازهگیری شرایط واقعی را منعکس میکند، خطرات ایمنی را کاهش میدهد، قابلیت اعتماد اندازهگیری را افزایش میدهد و از خطاهای محاسبه ناشی از عدم دقت دادهها جلوگیری میکند.

پس از اتمام تمام اندازهگیریها، طول برش رسانه را محاسبه کنید. این محاسبه میتواند ابتدا با استفاده از نرمافزار تخصصی انجام شود تا نتایج دقیق به دست آید. این نتایج سپس به عنوان مرجع برای فعالیتهای ساخت بعدی استفاده میشود، تا مطابقت با الزامات میدانی واقعی را تضمین کند و نصب نادرست را جلوگیری کند.

۲.۵ فشار دادن رسانه و نصب لوازم

در این مرحله ساخت، ابتدا لایههای داخلی و سطح بیرونی رسانه را به طور کامل تمیز کنید. سپس، بر اساس طول فشار دادن مشخص شده، مطمئن شوید که رسانه به طور کامل به سوراخ گسترده فیتینگ فشار دادن وارد شده و پر شده تا کیفیت فشار دادن را افزایش دهد.

سپس، گریس تماس هدایت حرارتی را به طور مساوی روی سطوح تماس رسانه اعمال کنید، که شامل سیمههای آلومینیوم بیرونی رسانه میباشد. باید به کیفیت ساخت توجه شود تا از عیوب جلوگیری شود.

سپس، فشار دادن کلمپ تنش را به طور دقیق طبق روشهای ساخت مورد نیاز انجام دهید. منطقه فشار دادن کلمپ را با فیلم پلاستیکی پوشانید تا دموکسی کردن را تسهیل کند. پس از تکمیل فشار دادن، بخش فشار داده شده را پولیش کنید تا انتقال صاف و حفظ کیفیت کل ساخت را تضمین کنید.

در نهایت، لوازم را به طور دقیق طبق مشخصات و الزامات طراحی مربوطه نصب کنید تا مطمئن شوند که نصب الزامات عملی را برآورده میکند و مشکلات بالقوه را به حداقل میرساند.

۲.۶ نصب رسانه

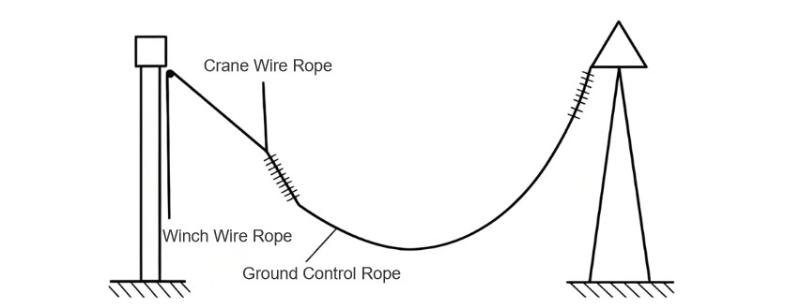

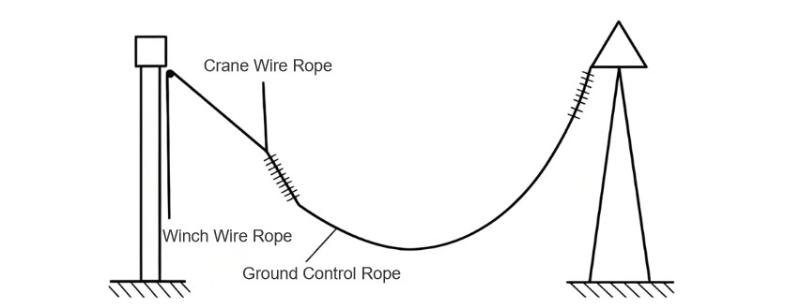

برای برآورده کردن الزامات ساخت اساسی، این مرحله نصب باید طبق استانداردهای نصب رسانه انجام شود. برای نمودارهای نصب دقیق، لطفاً به محتوای اساسی نشان داده شده در شکل ۲ مراجعه کنید.

کار نصب باید طبق محتوای اساسی نشان داده شده در شکل ۲ انجام شود، که میتواند الزامات اساسی ساخت واقعی را برآورده کند، کیفیت نصب رسانه را تضمین کند، خطرات ایمنی را کاهش دهد و به طور کلی کیفیت خدمات ساخت را بهبود بخشد.

در حین فرآیند نصب واقعی، ابتدا رسانه به محل ساخت مشخص شده منتقل میشود. سپس، با استفاده از کرین، رسانه بلند میشود. پس از اتصال یک سر، بلند کردن ادامه مییابد تا هر دو سر کاملاً نصب شوند. در حین بلند کردن، باید دقت کرد تا اصطکاک سخت بین رسانه و زمین پیش نیاید تا جلوگیری از تغییر شکل دائمی که میتواند عملکرد رسانه را تحت تأثیر قرار دهد.

با مراجعه به پیکربندی اساسی در شکل ۲، ابتدا یک سر زنجیره عایق بلند میشود، در حالی که سر دیگر به رسانه متصل میشود. سپس، طناب فولادی را تنگ کرده تا در نهایت حلقه تعلیق U-شکل رسانه به نقطه تعلیق قاب ساخت متصل شود، تا الزامات ساخت واقعی را برآورده کند.

در طول این فرآیند، کارکنان ساخت باید تضمین کنند که رسانا با هیچ وسیلهی زمینی ساییده یا برخورد نکند، بدین ترتیب کیفیت نصب تضمین شده، خطرات ایمنی به حداقل میرسد، ظرفیت خدماتی پست فوق العاده ولتاژ بهطور جامع افزایش یافته و سیستم برقی قادر میشود بهتر به مصرفکنندگان الکتریسیته خدمت رسانی کند.

۲.۷ اندازهگیری مجدد فلش

پس از اجرای ساخت، جهت تأیید کیفیت اجرای فلش، باید براساس شرایط واقعی محل، اندازهگیری مجدد فلش انجام شود. هدف اصلی این مرحله، تضمین کیفیت فلش، حذف انحرافات و تأیید این موضوع است که تفاوت عمودی بین نقطهی پایینترین نقطهی رسانا و نقاط آویزانکننده مناسب باشد.

در عمل، یک دستگاه ترازیاب در نقطهای نزدیک به سطح تحتانی رسانا نصب شده و صفحهی مرجع افقی تنظیم میشود. سپس یک میلهی تراز بهصورت عمودی در نقطهی آویزانکننده نگه داشته شده و خواندن از طریق دستگاه ترازیاب انجام میشود. در مرحلهی بعد، یک دستگاه اندازهگیری فاصله لیزری در موقعیت متناظر با عدد خوانده شده از میله قرار داده شده تا فاصله بین صفحهی مرجع افقی و نقطهی آویزانکننده اندازهگیری شود. این اندازهگیری چندین بار تکرار شده و مقدار میانگین محاسبه میشود.

سپس فاصله از رسانا تا صفحهی مرجع افقی اندازهگیری شده و کمترین مقدار انتخاب میشود. در نهایت، فلش با استفاده از معادله (۲) محاسبه میشود:

factual = h₁ – h₂ (2)

با استفاده از فرمول فوق، مقدار واقعی فلش تعیین میشود، که مستلزم الزامات اولیه ساخت بوده، کنترل منطقی فلش را تضمین کرده، کنترل کیفیت مناسب نصب جامپر را ممکن میسازد، اثربخشی ساخت را بهطور جامع بهبود بخشیده و بهطور موثر کیفیت کلی ساخت را تقویت میکند.

۳. نتیجهگیری

این مقاله، با تکیه بر شرایط واقعی پستهای فوق العاده ولتاژ، ابتدا بهطور خلاصه جنبههای بنیادی پستهای فوق العاده ولتاژ را مرور کرده و سپس تکنیکهای نصب جامپر بین خانهها را بررسی میکند. با هماهنگی با الزامات خاص ساخت جامپر، این مطالعه کنترل منطقی بر کل فرآیند نصب را تضمین میکند. این امر تضمین میکند که روششناسی نصب جامپر به نیازهای اساسی عملیاتی پستهای فوق العاده ولتاژ پاسخ دهد، ظرفیت خدماتی آنها را افزایش دهد، خطرات ایمنی را کاهش دهد و بهطور جامع پستهای فوق العاده ولتاژ را در ارائهی خدمات بالا بردن ولتاژ با کیفیت به سیستم برقی حمایت کند.