UHV- (Ultra-High-Voltage-) Umspannwerke sind ein kritischer Bestandteil von Energiesystemen. Um den grundlegenden Anforderungen der Energiesysteme gerecht zu werden, müssen die zugehörigen Stromleitungen in gutem Betriebszustand bleiben. Während des Betriebs von UHV-Umspannwerken ist es entscheidend, die Installation und den Bau von Spannungsbrücken zwischen den Tragstrukturen korrekt durchzuführen, um eine rationelle Verbindung zwischen den Tragstrukturen sicherzustellen, wodurch die grundlegenden Betriebsanforderungen an UHV-Umspannwerke erfüllt und ihre Dienstleistungsfähigkeit umfassend verbessert wird.

Basierend darauf untersucht dieser Artikel die Techniken zur Installation und zum Bau von Spannungsbrücken in UHV-Umspannwerken, analysiert spezifische Methoden zur Installation von Spannungsbrücken, gewährleistet die effektive Anwendung dieser Bauverfahren, sichert korrekte Verbindungen zwischen den Tragstrukturen und fördert letztlich die Verbesserung der Dienstleistungsfähigkeit der Umspannwerke, um den entsprechenden Anforderungen des Energiesystems gerecht zu werden.

1. Übersicht über UHV-Umspannwerke

UHV-Umspannwerke stellen ein grundlegendes Maßnahmenpaket dar, um eine effiziente elektrische Energieübertragung innerhalb von Energiesystemen zu ermöglichen. In aktuellen Energiesystemen liegen große Kraftwerke oft weit entfernt von Lastzentren. Daher wird die in diesen Kraftwerken erzeugte Elektrizität typischerweise über Hochspannungsumspannwerke mit erhöhten Spannungsebenen vor der Langstreckenübertragung übertragen. Dies ermöglicht die Übertragung der Energie gemäß den relevanten Standards und erfüllt die grundlegenden Anforderungen für die Energieversorgung der Lastzentren. In den Lastzentren führen dann Niederspannungsnetze eine gestaffelte Energieverteilung durch, um die Elektrizität auf verschiedenen Spannungsebenen an Endnutzer zu liefern und deren Energiebedarf vollständig zu decken.

UHV-Umspannwerke fungieren als Hochspannungsumspannwerke, die speziell für langstreckige, hochkapazitive Energieübertragung entwickelt wurden und die Grundlage für den stabilen Betrieb des gesamten Energiesystems bilden. Im praktischen Betrieb wird die aktive Leistung, die über eine dreiphasige Wechselstromleitung übertragen wird, wie folgt berechnet:

P = √3 × U × I × cosφ = I²R (1)

Gemäß obiger Formel, wenn die übertragene Leistung konstant ist, sinkt bei höheren Übertragungsspannungen der Strom, was die Verwendung von Leitern mit kleinerem Querschnitt ermöglicht. Somit reduzieren UHV-Umspannwerke während der Übertragung effektiv die Kosten der Energieversorgung und ermöglichen eine angemessene Kontrolle der Übertragungskosten. Die Verluste und die Energieabgabe in den Leitungen werden entsprechend reduziert, und die Übertragungsweite wird signifikant verlängert (z.B. 10-kV-Leitungen übertragen über 6–20 km, 110-kV über 50–150 km und 220-kV über 100–300 km).

Es ist offensichtlich, dass die Verwendung von UHV-Umspannwerken dazu beiträgt, die Kosten der Energieübertragung zu senken. Daher ist zur Erfüllung der grundlegenden Serviceanforderungen der Energiesysteme eine ordnungsgemäße Verwaltung der UHV-Umspannwerke notwendig, um ihre Dienstleistungsfähigkeit zu gewährleisten, die praktischen Betriebsanforderungen zu erfüllen, Störungen und negative Auswirkungen zu minimieren, die Betriebsleistung der UHV-Umspannwerke umfassend zu verbessern und die Einhaltung der normalen Betriebsstandards des Energiesystems zu gewährleisten.

2. Forschung zu Techniken für die Installation von Spannungsbrücken zwischen Bays

Berücksichtigend die grundlegenden Eigenschaften von UHV-Umspannwerken, untersucht dieser Abschnitt die Techniken zur Installation von Spannungsbrücken zwischen den Tragstrukturen, um die Dienstleistungsfähigkeit der UHV-Umspannwerke vollständig auszuschöpfen und sicherzustellen, dass sie im tatsächlichen Betrieb dem Energiesystem optimale Unterstützung bieten. Daher ist eine detaillierte Untersuchung der Techniken zur Installation von Spannungsbrücken erforderlich, wie unten dargestellt.

2.1 Ablaufplan des Bauvorgangs

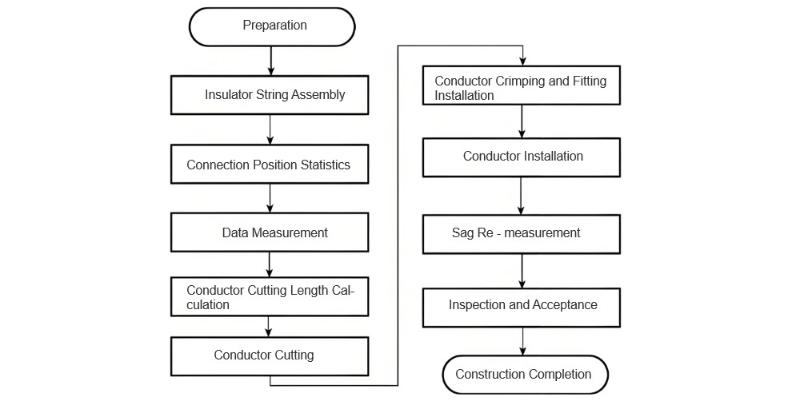

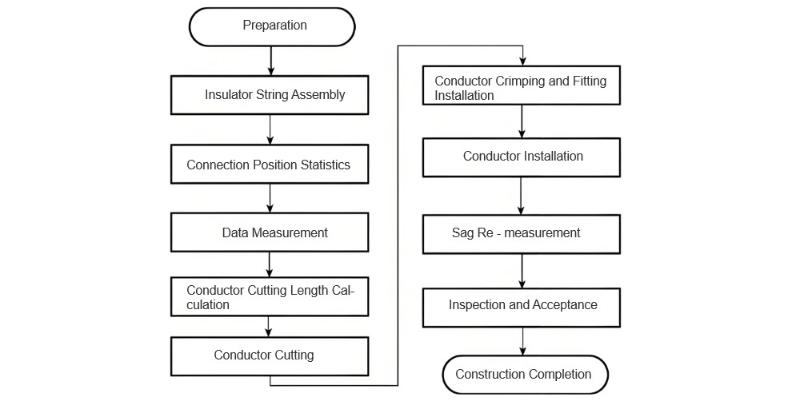

Um den tatsächlichen Betriebsanforderungen gerecht zu werden, muss die Installation von Spannungsbrücken nach einem klar definierten Ablaufplan rational durchgeführt werden, um die Bauqualität zu verbessern und eine zuverlässige Leistung der Spannungsbrücken zu gewährleisten. Die Qualität der Installation von Spannungsbrücken bestimmt direkt den Gesamtfortschritt und die Qualität des Baus des Umspannwerks. Daher ist es entscheidend, die erforderliche Länge des zu schneidenden Leiters genau zu berechnen, um eine hohe Präzision in den Berechnungen zu gewährleisten, sodass das Feldpersonal auf Basis dieser Ergebnisse die Vorproduktion und den Hebevorgang durchführen kann. Wiederholte Modellierungen, Vergleiche und empirische Analysen sollten durchgeführt werden, um den Bauvorgang effektiv zu kontrollieren.

Um spezifischen Anforderungen an die Installation von Spannungsbrücken gerecht zu werden, sollte der Bauvorgang gemäß Abbildung 1 durchgeführt werden, um die Einhaltung der UHV-Umspannwerk-Standards und die Gewährleistung der Dienstleistungsfähigkeit des Umspannwerks sicherzustellen. Die detaillierte Bauweise kann in den grundlegenden Inhaltsdarstellungen in Abbildung 1 nachgeschlagen werden.

2.2 Bauvorbereitung

Vor dem Bau müssen ausreichende Vorbereitungsarbeiten durchgeführt werden, einschließlich der Untersuchung des Entwurfs für die Installation von Spannungsbrücken zwischen Bays in UHV-Umspannwerken. Durch die Analyse der grundlegenden Bedingungen der Spannungsbrückenabschnitte kann sichergestellt werden, dass der Entwurf rational und den tatsächlichen Bauanforderungen gerecht wird, Sicherheitsrisiken reduziert und die Dienstleistungsfähigkeit des Entwurfs umfassend verbessert wird.

Als Nächstes sollten die für die Bauphase erforderlichen Baumaterialien vorbereitet und eine Prüfung und Testung der Ausrüstung durchgeführt werden, um sicherzustellen, dass die Qualität der Ausrüstung den relevanten Standards entspricht.

Darüber hinaus müssen zur Gewährleistung der Qualität der Installation von Spannungsbrücken Maßnahmen zur Kontrolle der Spannungsbrückenabschnitte implementiert werden. Dies beinhaltet die Analyse relevanter Parameter der Spannungsbrückenabschnitte und die Durchführung notwendiger Berechnungen, um einen reibungslosen weiteren Bau zu gewährleisten.

Anschließend muss eine geeignete technische Einweisung durchgeführt werden, um sicherzustellen, dass alle Baupersonal die wesentlichen Punkte des Installationsprozesses der Spannungsbrücken vollständig versteht und die erforderlichen Techniken effektiv umsetzen kann, um die Bauqualität zu gewährleisten.

2.3 Isolatorkettenmontage

Auf der Grundlage der grundlegenden Bedingungen des Bauablaufs kann nach Abschluss der vorbereitenden Arbeiten mit der Montage der Isolatorketten begonnen werden. Bei der tatsächlichen Installation wird zunächst die Qualitätskontrolle der Isolatorketten durchgeführt, indem Spannungsprüfungen durchgeführt werden, um ihre Eignung zu überprüfen. Anschließend wird in Verbindung mit vorherigen Qualitätskontrollen das Aussehen und die Qualität der Isolatorketten visuell geprüft, um sicherzustellen, dass sie den Anforderungen entsprechen.

Nach Bestätigung werden die Isolatorkettenschemata überprüft, um mögliche Störungen oder Kollisionen festzustellen. Wenn keine solchen Probleme bestehen, kann mit der Installation fortgefahren werden. Beachten Sie, dass während der Installation die Öffnungsrichtungen aller Federnadeln einheitlich ausgerichtet sein müssen, um deren Leistungsfähigkeit den Betriebsanforderungen gerecht zu werden und die gewünschten Bauergebnisse zu erzielen.

Während der Montage der Isolatorketten muss darauf geachtet werden, dass bei dem Heben kein Schaden entsteht. Eine Struktur mit abwechselnd großen und kleinen Schildern (Schilder beziehen sich auf die schirmförmigen Scheiben an Isolatoren) kann verwendet werden, und der Abstand zwischen den Schildern muss sorgfältig kontrolliert werden. Darüber hinaus sollten Alterungsmaßnahmen für die Isolatorketten getroffen werden. Baupersonal ist strengstens untersagt, auf die Isolatoren zu treten oder scharfe Gegenstände zu verwenden, die sie beschädigen könnten, um sicherzustellen, dass die Isolatorketten beim Heben in gutem Zustand bleiben und den nachfolgenden Nutzungsanforderungen entsprechen.

Vor dem Heben müssen Zugfestigkeitsprüfungen, elektrische Leistungsprüfungen und Isolierstoffalterungsprüfungen durchgeführt werden, um sicherzustellen, dass die Isolatorketten ausreichende mechanische Festigkeit und Stabilität besitzen und nicht beim Heben beschädigt werden.

Darüber hinaus müssen Kollisionen zwischen den Isolatorketten vermieden werden. Die ordnungsgemäße Befestigung der Ketten ist wesentlich, und geeignete Befestigungseinrichtungen sollten angemessen eingesetzt werden, um den Bauanforderungen gerecht zu werden.

2.4 Messung und Berechnung

Dieser Schritt beginnt mit der Berechnung der Verbindungspositionen. Basierend auf den Berechnungsergebnissen werden dann entsprechende Feldmessungen durchgeführt, um die Genauigkeit der Daten sicherzustellen und den Bauanforderungen gerecht zu werden.

Als Nächstes muss die Länge des zu schneidenden Leiters berechnet werden. Diese Berechnung beeinflusst direkt die Installationsqualität der flexiblen Mutterleitung, da jeder Fehler die Durchhängung der Mutterleitung beeinflussen würde. Daher sollten mehrere Standortverifizierungen in den Designkontrollprozess integriert werden.

Zuerst müssen die wichtigsten Berechnungsparameter festgelegt werden, hauptsächlich einschließlich: Länge der Isolatorkette, Spannweite zwischen den Aufhängepunkten, Durchhang und Gewicht des Leiters. Nachdem diese grundlegenden Parameter festgelegt wurden, wird die Länge der Isolatorkette mit einem Stahlmessband gemessen, speziell der Abstand zwischen dem U-förmigen Hängebügel und dem Spannbügel, um den tatsächlichen Datenanforderungen gerecht zu werden und die Berechnungsgenauigkeit zu verbessern.

Die Spannweitenmessung sollte dreimal durchgeführt werden, und der Durchschnittswert der drei Messwerte sollte verwendet werden, um sicherzustellen, dass die Messung die realen Bedingungen widerspiegelt, Sicherheitsrisiken reduziert, die Messzuverlässigkeit erhöht und Berechnungsfehler aufgrund ungenauer Daten vermeidet.

Nach Abschluss aller Messungen wird die Länge des zu schneidenden Leiters berechnet. Diese Berechnung kann zunächst mit spezieller Software durchgeführt werden, um präzise Ergebnisse zu erhalten. Diese Ergebnisse dienen dann als Referenz für nachfolgende Bauaktivitäten, um die Übereinstimmung mit den tatsächlichen Standortanforderungen sicherzustellen und eine fehlerhafte Installation zu vermeiden.

2.5 Leiterpressen und Einbau von Fittings

In diesem Bauabschnitt wird der Innenteil und die Außenfläche des Leiters gründlich gereinigt. Anschließend wird der Leiter gemäß der vorgegebenen Presslänge vollständig in den erweiterten Bohrlochdurchmesser des Pressfittings eingeführt, um eine vollständige Füllung und damit eine Verbesserung der Pressqualität zu erreichen.

Als Nächstes wird Wärmeleitpaste gleichmäßig auf die Kontaktflächen aufgetragen, wobei die äußeren Aluminiumdrähte des Leiters bedeckt werden. Es muss auf die Bauqualität geachtet werden, um Mängel zu vermeiden.

Anschließend wird die Spannklammer gepresst, wobei strikt die erforderlichen Bauvorschriften eingehalten werden. Der Pressbereich der Klammer wird mit Folie umwickelt, um das Entformen zu erleichtern. Nach Abschluss des Pressens wird der gepresste Bereich geschliffen, um einen glatten Übergang zu gewährleisten und die gesamte Bauqualität aufrechtzuerhalten.

Schließlich werden die Fittings gemäß den relevanten Spezifikationen und Designanforderungen installiert, um sicherzustellen, dass die Installation den praktischen Anforderungen entspricht und potenzielle Probleme minimiert.

2.6 Leiterinstallation

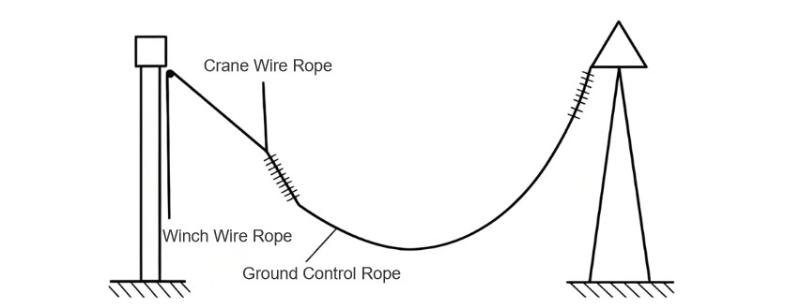

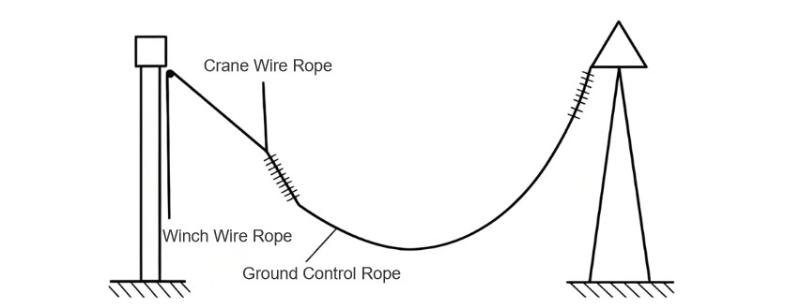

Um den grundlegenden Bauanforderungen gerecht zu werden, muss dieser Installationsabschnitt gemäß den Leiterinstallationsstandards durchgeführt werden. Für detaillierte Installationsdiagramme siehe den grundlegenden Inhalt in Abbildung 2.

Die Installationsarbeiten sollten gemäß dem grundlegenden Inhalt in Abbildung 2 durchgeführt werden, was die grundlegenden Anforderungen des tatsächlichen Baus erfüllen, die korrekte Leiterinstallationsqualität sicherstellen, Sicherheitsrisiken reduzieren und die Konstruktionsdienstleistung umfassend verbessern kann.

Während des tatsächlichen Installationsprozesses wird der Leiter zunächst zum vorgesehenen Bauort transportiert. Dann wird ein Kran verwendet, um den Leiter zu heben. Nachdem eine Seite verbunden wurde, wird das Heben fortgesetzt, bis beide Enden vollständig installiert sind. Während des Hebeprozesses muss darauf geachtet werden, dass es keinen harten Reibungskontakt zwischen dem Leiter und dem Boden gibt, um eine dauerhafte Verformung zu vermeiden, die die Leistung des Leiters beeinträchtigen könnte.

Im Hinblick auf die grundlegende Konfiguration in Abbildung 2 wird zunächst ein Ende der Isolatorkette gehoben, während das andere Ende an den Leiter angeschlossen wird. Anschließend wird das Stahlseil angezogen, um schließlich den U-förmigen Hängebügel des Leiters mit dem Hängebügel des Tragwerks zu verbinden, um den tatsächlichen Bauanforderungen gerecht zu werden.

Während dieses Prozesses müssen die Baupersonal sicherstellen, dass der Leiter nicht an Bodengeräten reibt oder mit ihnen kollidiert, um die Installationsqualität zu gewährleisten, Sicherheitsrisiken zu minimieren, die Dienstleistungsfähigkeit der Umspannstation für UHV (ultrahochspannung) umfassend zu verbessern und das Stromnetz in der Lage zu stellen, den Stromverbrauchern besser zu dienen.

2.7 Neumessung des Durchhanges

Nach dem Bau muss zur Überprüfung der Qualität der Durchhangausführung basierend auf den tatsächlichen Standortbedingungen eine Neumessung des Durchhanges durchgeführt werden. Das Hauptziel dieser Phase ist es, die Qualität des Durchhanges zu gewährleisten, Abweichungen zu beseitigen und sicherzustellen, dass die vertikale Differenz zwischen dem tiefsten Punkt des Leiters und den Aufhängepunkten angemessen ist.

In der Praxis wird ein Nivellierinstrument an einem Punkt in der Nähe der Unterseite des Leiters aufgestellt, und die horizontale Referenzebene wird kalibriert. Ein Nivellierstab wird dann senkrecht am Aufhängepunkt gehalten, und die Messung erfolgt über das Nivellierinstrument. Anschließend wird ein Laserentfernungsmesser an der Stelle platziert, die dem Stabwert entspricht, um den Abstand zwischen der horizontalen Referenzebene und dem Aufhängepunkt zu messen. Diese Messung wird mehrmals wiederholt, und der Durchschnittswert wird berechnet.

Dann wird der Abstand vom Leiter zur horizontalen Referenzebene gemessen, und der kleinste Wert wird ausgewählt. Schließlich wird der Durchhang mithilfe von Gleichung (2) berechnet:

ftatsächlich = h₁ – h₂ (2)

Mit der obigen Formel kann der tatsächliche Durchhangwert bestimmt werden, was den grundlegenden Bauanforderungen gerecht wird, eine vernünftige Durchhangkontrolle ermöglicht, eine angemessene Qualitätskontrolle der Sprunganordnung gewährleistet, die Bauwirksamkeit umfassend verbessert und die Gesamtbaqualität effektiv fördert.

3. Schlussfolgerung

Dieser Artikel untersucht auf der Grundlage der tatsächlichen Gegebenheiten der UHV-Umspannstationen zunächst kurz die grundlegenden Aspekte der UHV-Umspannstationen und untersucht dann die Techniken zur Installation von Zwischenfeld-Sprungleitern. Indem er sich an die spezifischen Anforderungen der Sprunganordnung ausrichtet, stellt die Studie eine rationale Kontrolle über den gesamten Installationsprozess sicher. Dies garantiert, dass die Methodik der Sprunganordnung den grundlegenden Betriebsanforderungen der UHV-Umspannstationen entspricht, ihre Dienstleistungsfähigkeit erhöht, Sicherheitsgefahren reduziert und umfassend unterstützt, dass UHV-Umspannstationen hochwertige Spannungsumwandlungsdienste für das Stromsystem bereitstellen können.