1. Problem Focus: Challenges in Harsh Operating Conditions

In industrial automation, outdoor power facilities, shipboard power systems, and special operating environments, current transformers (CTs) are constantly exposed to harsh factors like high temperature, high humidity, dust, salt spray, oil contamination, and vibration. This poses severe challenges to equipment protection capabilities and long-term reliability. Traditional CTs are prone to insulation aging, component failure, accuracy degradation, and even safety incidents due to environmental degradation.

2. Core Solution: Comprehensive Protection and Robust Design

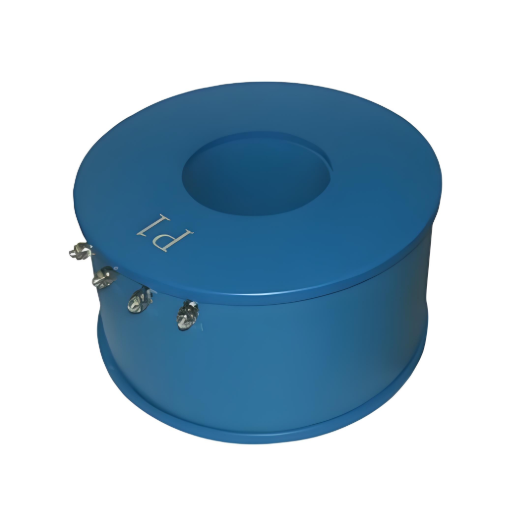

2.1 Fully Encapsulated Integrated Structure Design

- Casing Material: Utilizes high-strength engineering plastics (PPS or PBT) or die-cast aluminum housing with surface anti-corrosion treatment (anodizing/epoxy coating).

- Engineering Plastics: Offer high mechanical strength, chemical resistance (acid, alkali, oil), flame retardancy, and dimensional stability.

- Die-Cast Aluminum + Anti-Corrosion: Provides exceptional mechanical protection and heat dissipation capacity. Surface treatment effectively resists salt spray and humid environment corrosion.

2.2 High-Level Seal Protection at Interfaces

- Potting Process: Wiring terminals and housing interfaces are rigorously sealed using IP67/IP68-rated waterproof sealant.

- Ensures zero ingress of water, dust, or contaminants during continuous immersion, high-pressure water washing, or prolonged high-humidity environments, protecting internal electrical connections.

2.3 Enhanced Protection for Internal Electronic Components

- Conformal Coating: High-reliability conformal coating is applied to internal PCBs and critical electronic components (e.g., signal conditioning circuits, ADC chips).

- Effectively forms a protective film to resist moisture, condensation, salt spray, mold, and harmful gas corrosion, preventing circuit corrosion and short circuits.

2.4 Wide-Temperature Range, Long-Lifetime Component Selection

- Component Grade: All core components (resistors, capacitors, ICs, magnetic materials) are selected from industrial-grade (-40°C ~ +85°C) or automotive-grade (AEC-Q certified) products.

- Ensures stable performance under extreme high/low temperatures and severe thermal shock. Failure rates are significantly lower than commercial-grade components, extending overall lifespan.

2.5 Vibration-Resistant Structural Optimization

- Effectively absorbs and dissipates mechanical vibration and shock energy through rational internal layout, anti-vibration damping design (e.g., flexible mounting, shock-absorbing washers), and housing rigidity. Prevents internal connection loosening or component damage, meeting stringent vibration standards (e.g., IEC 60068-2-6).

3. Core Advantages

- Exceptional Environmental Endurance: Operates stably in environments with high temperature (up to 85°C), high humidity (≥95% RH), dust, salt spray (complies with IEC 60068-2-11), oil contamination, industrial chemical gases, and strong vibration.

- Ultra-High Protection Level: Overall protection level reaches IP67 (dust-tight and protected against water immersion) or IP68 (continuous underwater protection), far exceeding requirements for conventional industrial equipment.

- Significantly Extended Service Life: Through anti-corrosion materials, sealing against moisture, long-lifetime component selection, and vibration-resistant design, the Mean Time Between Failures (MTBF) is substantially improved. Design life is extended by over 50% compared to standard products.

- Optimized Lifecycle Cost: Reduces failures, downtime, maintenance frequency, and replacement costs caused by environmental factors, significantly lowering overall operation and maintenance expenses.

4. Typical Application Scenarios

- Heavy Industrial Environments: Steel mills, chemical plants, cement plants, mining equipment (dust, high temperature, corrosive gases, vibration).

- Outdoor Power Facilities: Wind/solar farm combiner boxes, outdoor distribution cabinets (sun/rain exposure, severe temperature fluctuations, condensation).

- Shipboard & Offshore Platforms: Shipboard power distribution systems, offshore wind platforms (high humidity, salt spray, mold, vibration/shock).

- Rail Transportation: Locomotive traction, onboard power distribution systems (strong vibration, wide temperature range, oil contamination).

- Special Equipment: Construction machinery, agricultural machinery (oil contamination, mud, severe vibration).

1. FOCUS PROBLEMI: SFIDE IN CONDIZIONI DI OPERAZIONE ARDUO

Nell'automazione industriale, nelle impianti elettrici esterni, nei sistemi di potenza navali e negli ambienti operativi speciali, i trasformatori di corrente (TC) sono costantemente esposti a fattori ardui come alte temperature, alta umidità, polvere, spruzzi salini, contaminazione da oli e vibrazioni. Ciò rappresenta una sfida significativa per le capacità di protezione dell'equipaggiamento e la sua affidabilità a lungo termine. I TC tradizionali sono propensi all'invecchiamento dell'isolamento, al fallimento dei componenti, alla degradazione della precisione e persino a incidenti di sicurezza a causa della degradazione ambientale.

2. SOLUZIONE PRINCIPALE: PROTEZIONE COMPLETA E DESIGN ROBUSTO

2.1 DESIGN STRUTTURALE INTEGRATO COMPLETAMENTE RICOPERTO

- Materiale del Rivestimento: Utilizza plastica ingegneristica ad alta resistenza (PPS o PBT) o un involucro in alluminio fuso con trattamento anticorrosione superficiale (anodizzazione/verniciatura epoxy).

- Plastiche Ingegneristiche: Offrono alta resistenza meccanica, resistenza chimica (acido, alcali, oli), resistenza al fuoco e stabilità dimensionale.

- Alluminio Fuso + Anticorrosione: Fornisce protezione meccanica eccezionale e capacità di dissipazione del calore. Il trattamento superficiale resiste efficacemente agli spruzzi salini e alla corrosione in ambienti umidi.

2.2 ALTA PROTEZIONE A TENORE DI SIGILLATURA NELLE INTERFACCE

- Processo di Sigillatura: Le interfacce terminali e dell'involucro sono sigillate rigorosamente utilizzando sigillante impermeabile IP67/IP68.

- Garantisce l'assenza totale di ingresso di acqua, polvere o contaminanti durante l'immersione continua, il lavaggio ad alta pressione o gli ambienti ad alta umidità prolungata, proteggendo le connessioni elettriche interne.

2.3 PROTEZIONE MIGLIORATA DEI COMPONENTI ELETTRONICI INTERNA

- Rivestimento Conforme: Viene applicato un rivestimento conforme ad alta affidabilità alle schede PCB interne e ai componenti elettronici critici (ad esempio, circuiti di condizionamento del segnale, chip ADC).

- Forma efficacemente un film protettivo per resistere all'umidità, alla condensa, agli spruzzi salini, alla muffa e alla corrosione da gas nocivi, prevenendo la corrosione dei circuiti e i cortocircuiti.

2.4 SELEZIONE DI COMPONENTI A GRANDE GAMMA DI TEMPERATURE E LONGEVITÀ

- Classe dei Componenti: Tutti i componenti principali (resistenze, condensatori, IC, materiali magnetici) sono selezionati da prodotti industriali (da -40°C a +85°C) o automobilistici (certificati AEC-Q).

- Garantisce prestazioni stabili in condizioni di temperature estreme e shock termico severo. I tassi di guasto sono significativamente inferiori rispetto ai componenti commerciali, estendendo la vita utile complessiva.

2.5 OTTIMIZZAZIONE STRUTTURALE RESISTENTE ALLA VIBRAZIONE

- Assorbe ed espelle efficacemente l'energia delle vibrazioni e degli urti meccanici attraverso un layout interno razionale, un design di smorzamento antivibrazione (ad esempio, montaggio flessibile, cuscinetti antivibrazione) e rigidità dell'involucro. Previene il rilascio delle connessioni interne o il danno dei componenti, soddisfacendo standard di vibrazione rigorosi (ad esempio, IEC 60068-2-6).

3. VANTAGGI PRINCIPALI

- Eccezionale Resistenza Ambientale: Opera in modo stabile in ambienti con alta temperatura (fino a 85°C), alta umidità (≥95% RH), polvere, spruzzi salini (conformi a IEC 60068-2-11), contaminazione da oli, gas chimici industriali e forti vibrazioni.

- Livello di Protezione Ultra Elevato: Il livello di protezione complessivo raggiunge IP67 (impermeabile alla polvere e protetto dall'immersione nell'acqua) o IP68 (protezione sott'acqua continua), superando ampiamente i requisiti per l'attrezzatura industriale convenzionale.

- Vita Utile Notevolmente Estesa: Grazie a materiali anticorrosivi, sigillatura contro l'umidità, selezione di componenti a lunga durata e design resistente alle vibrazioni, il tempo medio tra guasti (MTBF) è notevolmente migliorato. La vita progettata è estesa di oltre il 50% rispetto ai prodotti standard.

- Ottimizzazione del Costo Totale di Vita: Riduce i guasti, i tempi di inattività, la frequenza di manutenzione e i costi di sostituzione causati da fattori ambientali, abbassando significativamente le spese totali di operazione e manutenzione.

4. SCENARI DI APPLICAZIONE TIPICI

- Ambienti Industriali Pesanti: Acciaierie, impianti chimici, cementifici, attrezzature minerarie (polvere, alta temperatura, gas corrosivi, vibrazioni).

- Impianti Elettrici Esterni: Box di combinazione di parco eolico/fotovoltaico, armadi di distribuzione esterni (esposizione al sole/pioggia, fluttuazioni di temperatura severe, condensa).

- Navi e Piattaforme Offshore: Sistemi di distribuzione di potenza navali, piattaforme eoliche offshore (alta umidità, spruzzi salini, muffa, vibrazioni/urto).

- Trasporto Ferroviario: Trazione locomotiva, sistemi di distribuzione di potenza a bordo (forti vibrazioni, ampio intervallo di temperature, contaminazione da oli).

- Attrezzature Speciali: Macchinari per la costruzione, macchinari agricoli (contaminazione da oli, fango, vibrazioni severe).