Una sfida fondamentale nella misurazione dell'eccentricità dei cavi in linea è il movimento ad alta velocità del cavo. Ciò richiede attrezzature di misurazione a contatto zero in grado di gestire il jitter del cavo. Gli eccentricimetri per cavi a raggi X, basati sull'immaginazione a trasmissione ottica, misurano le dimensioni del contorno multi-strato per calcolare il centro geometrico dei conduttori rispetto all'eccentricità dell'isolamento. Tuttavia, presentano alcuni svantaggi: velocità di misurazione lenta (solo poche volte al secondo), aumento degli errori dovuti al jitter del cavo e costi elevati.

1 Principio degli Eccentricimetri per Cavi Basati sull'Induzione Elettromagnetica

Gli eccentricimetri per cavi basati sull'induzione elettromagnetica combinano la misurazione del diametro ottico e l'induzione elettromagnetica per la rilevazione del conduttore. Misurano il centro elettrico del conduttore (superiore all'eccentricità geometrica) con una velocità elevata di migliaia di misurazioni al secondo. La misurazione più rapida riduce gli impatti del jitter, sostituendo i dispositivi a raggi X in scenari senza requisiti di dimensioni multi-strato.

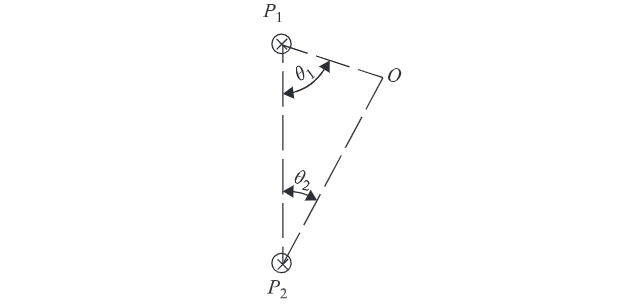

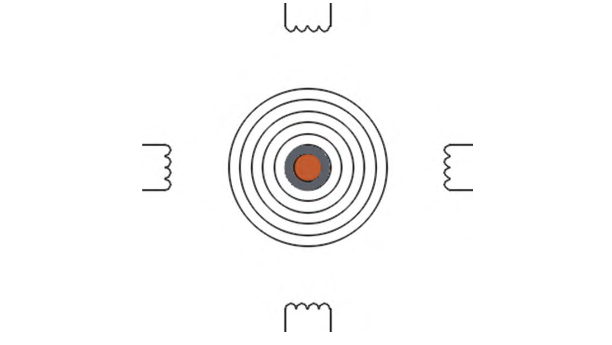

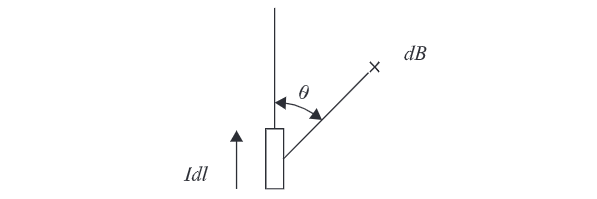

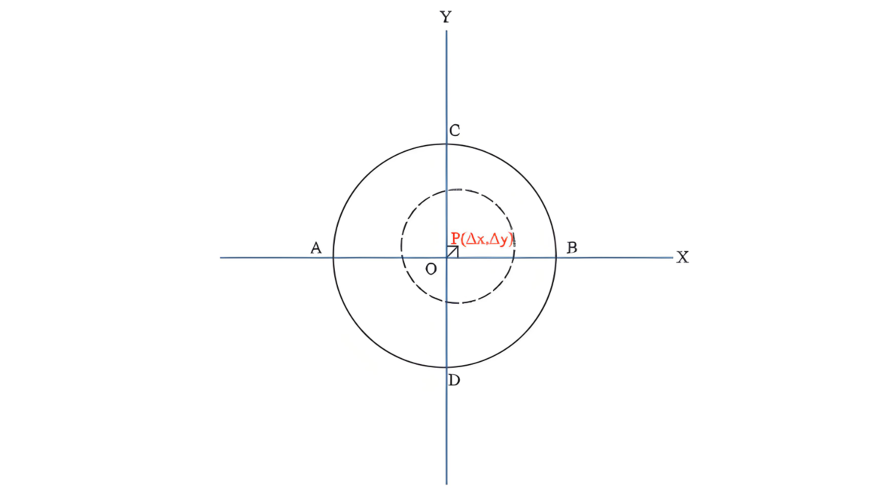

I prodotti importati attuali (secondo principi pubblici) utilizzano quattro bobine induttive per rilevare i campi magnetici (come in Figura 1). Alcuni determinano il centratura del conduttore tramite uguale intensità del segnale (regolando la finestra con motori se non sono uguali); altri calcolano il centro del conduttore dall'intensità del segnale rilevato.

2 Controllo della Precisione della Misurazione

L'aggiustamento del motore comporta un processo, causando inevitabilmente un ritardo. Questo porta a una desincronizzazione tra le misurazioni dell'isolamento e del conduttore, creando errori di ritardo - più severo è il jitter del cavo, più grandi sono gli errori. Nella pratica, questo difetto si manifesta: se si verifica un jitter del cavo, i risultati della misurazione dell'eccentricità diventano instabili, con fluttuazioni superiori al 1%. Questo riflette l'errore di misurazione dell'attrezzatura, non la reale condizione del cavo.

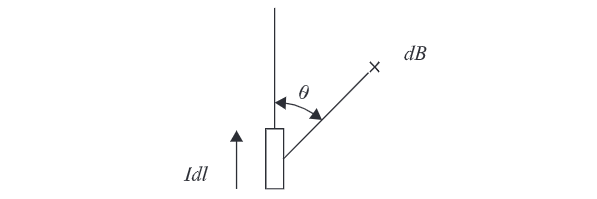

Tuttavia, giudicare il centratura del conduttore tramite uguale intensità del segnale non è sempre valido. La legge di Biot-Savart stabilisce: l'intensità dell'induzione magnetica (B) eccitata da un elemento di corrente Idl in qualsiasi punto dello spazio a distanza r è:

Questa formula indica che l'intensità dell'induzione magnetica è inversamente proporzionale al quadrato della distanza e proporzionale al seno dell'angolo direzionale θ, come mostrato in Figura 2.

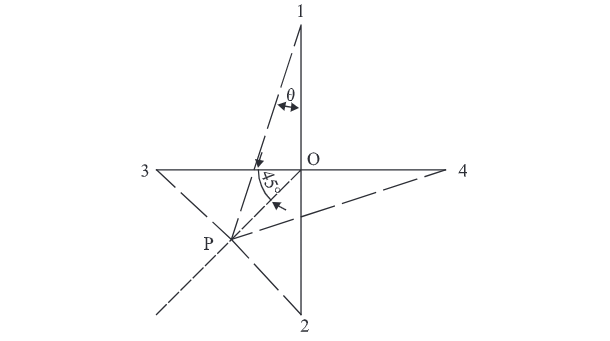

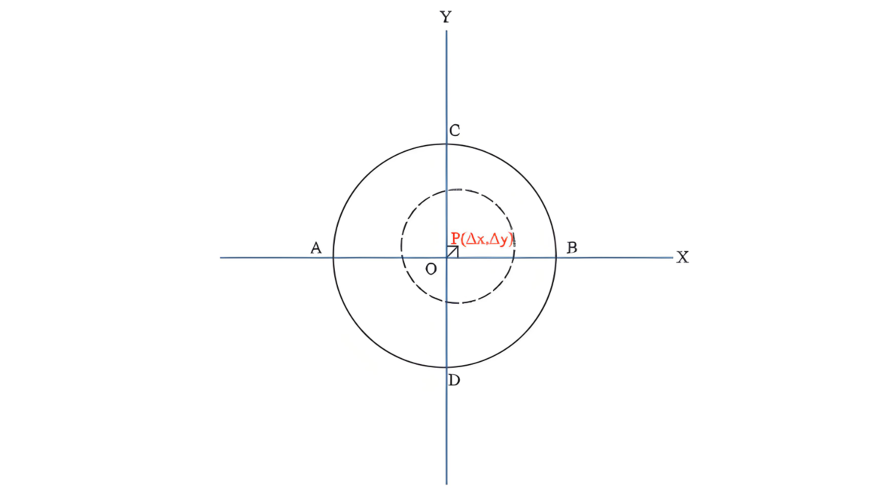

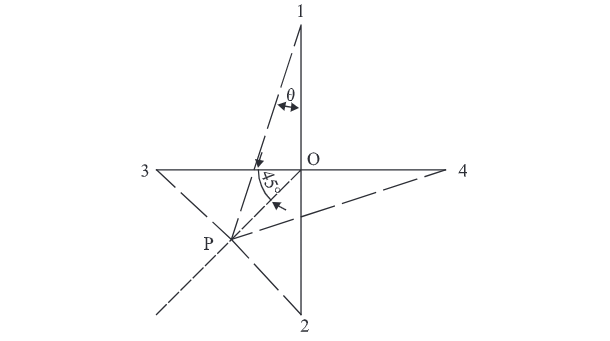

Basandosi su ciò, viene eseguito un calcolo simulativo della relazione tra le intensità del campo magnetico in quattro punti nello spazio. Per comodità, viene stabilito un modello come mostrato in Figura 3.

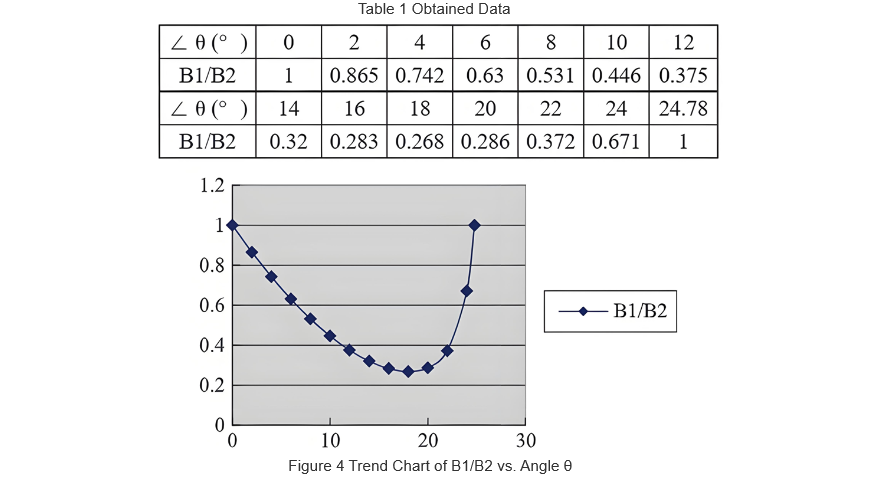

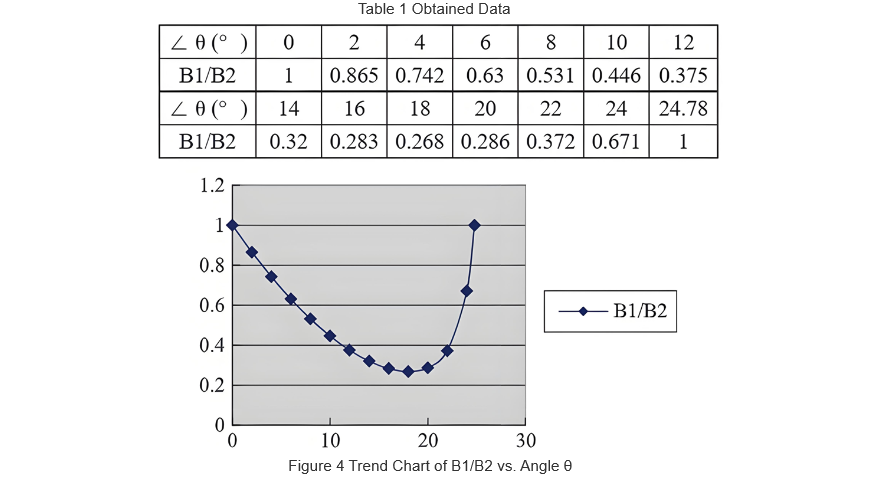

I punti 1, 2, 3 e 4 sono distribuiti ortogonalmente e simmetricamente, con O come punto centrale. Si fa muovere l'elemento di corrente lungo la linea mediana OP degli assi 2 e 3. Secondo la Formula (1), quando l'elemento di corrente è in qualsiasi punto su OP, B1 = B4 e B2 = B3 valgono. Pertanto, è necessario esaminare solo la variazione di B1/B2 con ∠θ. Dopo il calcolo, viene ottenuto un set di dati e viene generato un grafico di tendenza a dispersione, come mostrato nella Tabella 1 e in Figura 4.

Come si vede in Figura 4, la tendenza è una curva irregolare. Mentre ∠θ aumenta, B1/B2 scende da 1 a ~0,268 (min), poi risale a 1. Mentre i campi magnetici in quattro punti si eguagliano, l'elemento di corrente è lontano dal centro O. Nel intervallo, ogni valore (eccetto il minimo) ha due punti - più vicino al minimo, i punti sono più vicini.

Questo si applica a un quadrante, e lo stesso vale per gli altri. Relying on four-point magnetic field magnitudes can’t judge conductor centering or determine its center (magnetic field is a vector, not scalar).

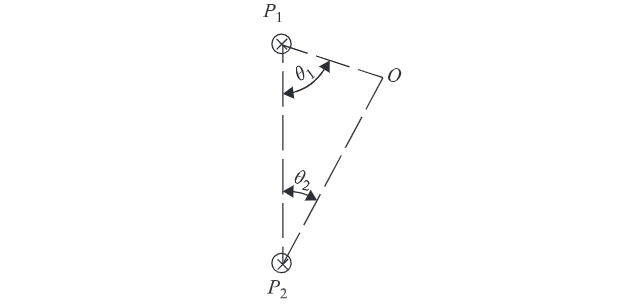

Pertanto, per sviluppare un eccentricimetro migliore, evitate di seguire ciecamente le aziende straniere. Un nuovo principio: misurare gli angoli direzionali del campo magnetico θ₁, θ₂ a P₁/P₂ per determinare il centro della sorgente O (Figura 5).

Questo principio è riassunto geometricamente come: un triangolo è univocamente determinato da un lato e due angoli adiacenti inclusi. Sebbene ciò sia vero, l'implementazione pratica richiede la misurazione ad alta velocità e alta precisione di campi magnetici deboli.

I conduttori dei cavi inducono una corrente di circa 10 mA in campi alternati esterni. I sensori, posizionati a distanza dai cavi, rilevano campi deboli (decine di nT) - richiedendo alta sensibilità, risposta in frequenza e basso rumore (il rumore intrinseco influenza la precisione).

3 Implementazione degli Eccentricimetri Basati sull'Induzione Elettromagnetica

La maggior parte dei prodotti importati utilizza sensori a bobina; questo articolo seleziona sensori magnetoresistivi. Sensori di piccole dimensioni integrano misurazioni elettromagnetiche e ottiche sulla stessa sezione (minimizzando gli errori), con alta coerenza tra i sensori. I sensori magnetoresistivi basati su litografia sono ideali. In contrasto, i prodotti importati con sensori a bobina separano le misurazioni, trattando i segmenti del conduttore non ottici come identici - aumentando gli errori.

Misurazioni basate su magnetoresistenza: 1000/s misurazioni, ripetibilità ±2% (100-200nT), ±0,2% per medie di 1000 misurazioni, linearità <0,5%. I confronti con i prodotti importati sono limitati (nessun dato).

Combinandole con misurazioni ottiche LED×CCD veloci, è possibile effettuare misurazioni in tempo reale dell'eccentricità (Figura 6).

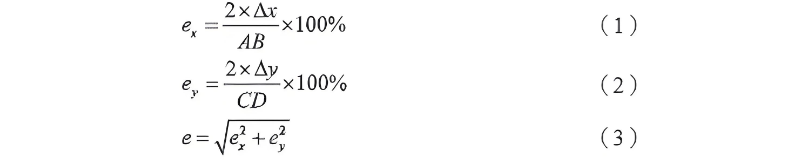

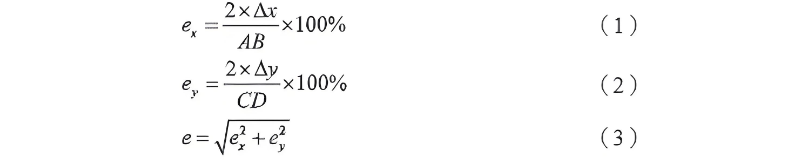

Durante ogni misurazione, le posizioni di quattro punti (A, B, C, D) sullo strato di isolamento e la posizione del punto centrale del conduttore P vengono ottenute sincronicamente. Le eccentricità nelle direzioni X e Y e l'eccentricità totale vengono calcolate utilizzando le seguenti formule:

Per ogni misurazione, ex, ey, e e sono mediati (su un numero fisso di campioni) come risultato finale dell'eccentricità. Per visualizzare la concentricità, utilizzare Concentricity = 1 - Eccentricity. Δx/Δ y (deviazioni nelle direzioni X/Y) permettono regolazioni in tempo reale della testa dell'estrusore per la correzione automatica dell'eccentricità del cavo.

Velocità di misurazione più elevate riducono gli errori di jitter: 1000 misurazioni/secondo raggiungono la precisione del millesimo. La maggior parte dei prodotti importati (centinaia di misurazioni/secondo) dichiara la precisione dell'eccentricità assumendo un conduttore centrato (corrispondente alla precisione del diametro esterno, data in ±μm valori assoluti, non percentuali - non conforme).

3.1 Misurazione del Diametro LED×CCD

Basata sull'ottica telecentrica, utilizza l'oscuramento per creare regioni CCD luminose e scure. Algoritmi analizzano i bordi per calcolare le dimensioni. L'esposizione globale del CCD (rilevamento simultaneo dei pixel) causa un appannamento dei bordi dovuto al jitter (verticale - linee oblique), ma gli algoritmi risolvono i bordi ed eliminano gli errori.

3.2 Note sulla Misurazione del Diametro Ottico

Non il focus, ma chiave: la misurazione dell'eccentricità del cavo richiede la cattura ottica in tempo reale delle posizioni di quattro vertici dello strato di isolamento (non solo le dimensioni). I metodi laser scansionati da motori rischiano errori di misurazione asincroni. Pertanto, la sincronizzazione delle misurazioni ottiche ed elettromagnetiche è critica per lo sviluppo dello strumento.

4 Conclusione

Lo strumento basato sull'induzione elettromagnetica misura rapidamente il centro elettrico del conduttore, a basso costo e con vantaggi. Affrontando i difetti delle misurazioni elettromagnetiche dei prodotti importati, è stato sviluppato un nuovo eccentricimetro fotoelettromagnetico per cavi (precisione del millesimo). La tecnologia evolve - futuri progressi nei materiali consentiranno una precisione superiore, guidando il progresso dell'industria.