บทความนี้นำเสนอกรณีศึกษาของการเกิดปัญหาการฉีกขาดของฉนวนบัสบาร์ในตู้วงจรป้อนไฟฟ้า 35kV วิเคราะห์สาเหตุของปัญหาและเสนอแนวทางแก้ไข [3] เพื่อเป็นข้อมูลอ้างอิงในการสร้างและการดำเนินงานของสถานีผลิตไฟฟ้าพลังงานใหม่

1 ภาพรวมของอุบัติเหตุ

เมื่อวันที่ 17 มีนาคม 2023 ที่ไซต์โครงการควบคุมทะเลทรายด้วยพลังงานแสงอาทิตย์มีรายงานเกี่ยวกับอุบัติเหตุการทริปวงจรด้านพื้นดินในตู้วงจรป้อนไฟฟ้า 35kV [4] ผู้ผลิตอุปกรณ์ได้จัดส่งทีมผู้เชี่ยวชาญทางเทคนิคไปตรวจสอบสาเหตุของปัญหาที่ไซต์ เมื่อตรวจสอบพบว่าตัวเชื่อมต่อสี่ทางบนยอดตู้มีการฉีกขาดลงพื้นดิน รูปที่ 1 แสดงสภาพของบัสบาร์เฟส B ที่ไซต์เกิดเหตุ จากภาพจะเห็นว่ามีสารสีขาวคล้ายแป้งอยู่บนบัสบาร์เฟส B ซึ่งคาดว่าเป็นรอยหลังจากการฉีกขาดของฉนวนบัสบาร์ ระบบดังกล่าวเพิ่งเริ่มทำงานภายใต้แรงดันไฟฟ้ามาเพียง 8 วันเท่านั้น

ตามการตรวจสอบและทดสอบที่ไซต์พบว่าทีมงานก่อสร้างไม่ได้ปฏิบัติตามข้อกำหนดในการติดตั้งและตรวจสอบตามคู่มือการติดตั้งและใช้งานอุปกรณ์อย่างเคร่งครัด ส่งผลให้การติดต่อของสายนำไม่ดีและเกิดความร้อนสูง ทำให้เกิดการฉีกขาดของฉนวนบัสบาร์

2 การทดสอบและการตรวจสอบที่ไซต์

2.1 การทดสอบฉนวน

แรกเริ่มจากการตัดการเชื่อมต่อแหล่งจ่ายไฟภายนอกเพื่อปลดกระแสไฟฟ้าออกจากสถานีทั้งหมดเพื่อค้นหาตำแหน่งของความเสียหาย ปรับสวิตช์เกียร์ให้อยู่ในภาวะนำไฟฟ้า (สวิตช์แยกวงจรปิด สวิตช์วงจรป้อนไฟฟ้าปิด สวิตช์ต่อพื้นดินเปิด) วัดค่าความต้านทานฉนวนที่ปลายขาออกของอุปกรณ์สำหรับเฟส A, B, และ C ตามลำดับ การทดสอบพบว่าค่าจากโอห์มมิเตอร์สำหรับเฟส A และ C ของอุปกรณ์ใกล้เคียงกับอนันต์ (ฉนวนดี) ในขณะที่ค่าจากโอห์มมิเตอร์สำหรับเฟส B น้อยกว่า 5MΩ บ่งบอกถึงประสิทธิภาพฉนวนที่ไม่ดีในเฟส B ของอุปกรณ์ ซึ่งเป็นการระบุเบื้องต้นว่ามีปัญหาฉนวนที่บางจุดในเฟส B ของอุปกรณ์

2.2 การตรวจสอบการบันทึกข้อมูลข้อผิดพลาด

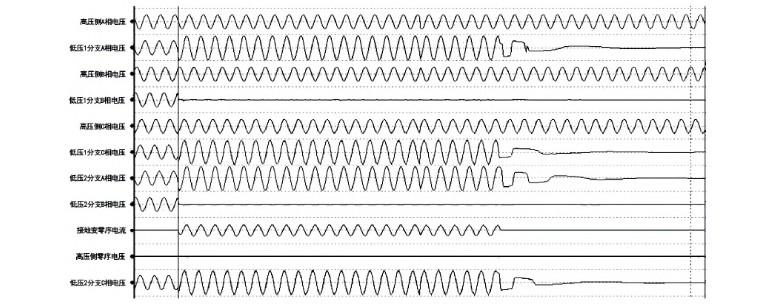

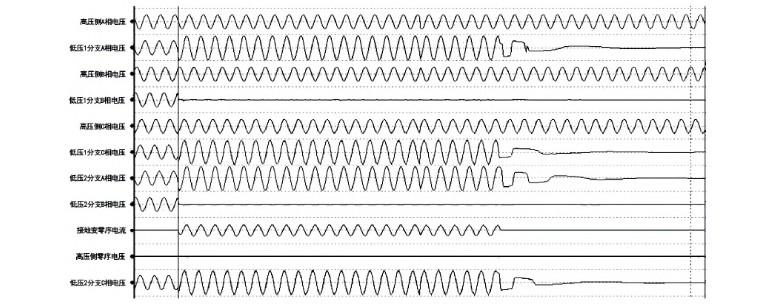

การบันทึกข้อมูลข้อผิดพลาดที่ไซต์แสดงในรูปที่ 2 จากภาพที่ 2 จะเห็นว่าขณะเกิดข้อผิดพลาด แรงดันไฟฟ้าของเฟส A และ C บนบัสบาร์ 35kV หมายเลข 1 เพิ่มขึ้นถึงแรงดันระหว่างเฟส ในขณะที่แรงดันของเฟส B ใกล้เคียงกับศูนย์

2.3 การตรวจสอบอุปกรณ์ที่ไซต์โดยการมองเห็น

บัสบาร์ส่วน I มีตู้ 9 ตู้ ผ่านการตรวจสอบอุปกรณ์ที่ไซต์โดยการมองเห็น พบสารสีขาวคล้ายแป้งบนบัสบาร์เฟส B ซึ่งคาดว่าเป็นรอยหลังจากการฉีกขาดของฉนวนบัสบาร์ ระบุว่าอุบัติเหตุการฉีกขาดของฉนวนบัสบาร์เกิดขึ้นที่ตู้ 1AH8 ของบัสบาร์ส่วน I

2.4 การถอดและตรวจสอบตำแหน่งข้อผิดพลาด

หลังจากเปิดฝาครอบฉนวนของบัสบาร์เฟส B พบว่าปลั๊กฉนวนไม่ได้ถูกตรึงอย่างเหมาะสมตามที่แสดงในรูปที่ 3 และส่วนต่อเชื่อมของบัสบาร์ไม่ได้ถูกกดแน่นเข้าด้วยกันตามที่แสดงในรูปที่ 4

2.5 การถอดและตรวจสอบฉนวนบัสบาร์ครั้งที่สอง

ตัวเชื่อมต่อสี่ทางที่เสียหายถูกตัดเปิดเพื่อวิเคราะห์ พบว่าโครงสร้างภายในของตัวเชื่อมต่อสี่ทางมีการเผาไหม้ที่อุณหภูมิสูงอย่างรุนแรงตามที่แสดงในรูปที่ 5 ปลั๊กฉนวนบริเวณใกล้กับสายนำก็มีการเผาไหม้ที่อุณหภูมิสูงอย่างรุนแรงตามที่แสดงในรูปที่ 6

2.6 การตรวจสอบบัสบาร์ฉนวนที่ยอดตู้เฟส A และเฟส C

ผ่านการตรวจสอบบัสบาร์ฉนวนที่เหลือของเฟส A และ C พบว่าการทำงานในการติดตั้งถูกต้อง ไม่มีการเปลี่ยนสีหรือการเผาไหม้ที่ตำแหน่งนำกระแสไฟฟ้าของสายนำอุปกรณ์

3 การวิเคราะห์สาเหตุของการฉีกขาดของฉนวนบัสบาร์

3.1 การกำหนดขอบเขตของข้อผิดพลาด

ทำการทดสอบความต้านทานฉนวนของอุปกรณ์ที่ไซต์ พบว่าเฟส A และ C ผ่านการทดสอบฉนวน ในขณะที่เฟส B ไม่ผ่าน นอกจากนี้ข้อมูลจากการบันทึกข้อมูลข้อผิดพลาดที่ไซต์แสดงว่าบัสบาร์เฟส B เกิดการลัดวงจรลงพื้นดิน เมื่อเกิดข้อผิดพลาด แรงดันไฟฟ้าของเฟส A และ C บนบัสบาร์ 35kV หมายเลข 1 เพิ่มขึ้นถึงแรงดันระหว่างเฟส ในขณะที่แรงดันของเฟส B ใกล้เคียงกับศูนย์ ซึ่งเป็นลักษณะของข้อผิดพลาดลัดวงจรโลหะเดี่ยวแบบทั่วไป (การฉีกขาดของฉนวนบัสบาร์เฟส B ลงพื้นดิน) ผ่านการตรวจสอบ ตำแหน่งของข้อผิดพลาดถูกระบุที่ตำแหน่งต่อเชื่อมบัสบาร์เฟส B ที่ตู้ 1AH8

3.2 ค่ากระแสลำดับศูนย์และค่ากระแสบัสบาร์

419 มิลลิวินาทีหลังจากเกิดข้อผิดพลาด ระบบป้องกันกระแสลำดับศูนย์เกินของหม้อแปลงต่อพื้นดินทำงาน 452 มิลลิวินาทีหลังจากเกิดข้อผิดพลาด กระแสข้อผิดพลาดหายไป ตรวจสอบคอมพิวเตอร์ไมโครของหม้อแปลงต่อพื้นดิน พบการบันทึกการทำงานของระบบป้องกันกระแสลำดับศูนย์ ตามที่แสดงในรูปที่ 7 ค่าการทำงานคือ 0.552A (ด้วยอัตราส่วนกระแส CT ลำดับศูนย์ 100/1) ซึ่งตรงกับค่าจากการบันทึกข้อมูลข้อผิดพลาด ตามที่แสดงในรูปที่ 8

ตามการบันทึกข้อผิดพลาด ค่า RMS ของกระแสไฟฟ้าในวงจรรองของสายไฟแรงดันต่ำหมายเลข 1 อยู่ที่ 0.5-0.6A เนื่องจากอัตราส่วนกระแส CT คือ 2000/1 จึงคำนวณได้ว่ากระแสไฟฟ้าในส่วน I ของสายไฟหลักในขณะนั้นถึง 1000-1200A

3.3 ผลกระทบจากการทำงานติดตั้ง

จากการถอดและตรวจสอบสายไฟฉนวนเฟส B ที่ตำแหน่งที่เกิดข้อผิดพลาด (ตู้ 1AH8) พบว่าปลั๊กฉนวนเฟส B ไม่ได้ล็อกและยึดให้แน่น ทำให้ตัวนำภายในตัวเชื่อมต่อสี่ทางไม่ได้รับแรงกดทับอย่างเพียงพอ ทำให้พื้นที่การติดต่อที่จุดเชื่อมต่อสายไฟหลักลดลง ส่งผลให้ความต้านทานที่จุดนี้เพิ่มขึ้น

เมื่อ: R คือความต้านทานของวงจร (Ω); ρ คือความต้านทานเฉพาะของตัวนำ (Ω·m); L คือความยาวของตัวนำ (m); S คือพื้นที่หน้าตัดของตัวนำ (m²) จากสูตร (1) สามารถเห็นได้ว่าเมื่อพื้นที่การติดต่อน้อยลง ความต้านทานของวงจรจะเพิ่มขึ้น ตามสูตร (2) จะสร้างความร้อนมากขึ้นต่อหน่วยเวลาในการทำงาน เมื่อการระบายความร้อนน้อยกว่าการสร้างความร้อน ความร้อนจะสะสมอยู่ที่จุดนี้ เมื่อถึงระดับหนึ่ง (จุดวิกฤต) ฉนวนที่จุดนี้จะเสียหาย ทำให้เกิดการชำรุดของฉนวนและก่อให้เกิดข้อผิดพลาดทางดิน

เมื่อ: Q คือความร้อน (J); I คือกระแส (A); R คือความต้านทาน (Ω); t คือเวลา (s)

สรุปแล้ว อุณหภูมิสูงทำให้ประสิทธิภาพฉนวนของสายไฟหลักทรุดโทรม ทำให้เกิดการชำรุดของฉนวนสายไฟหลัก เมื่อนำตัวเชื่อมต่อสี่ทางออกจากตู้ 1AH8 บนที่ตั้ง น็อตและสลักเกลียวได้ละลายรวมกันเนื่องจากการปล่อยประจุไฟฟ้าและการทำลายด้วยความร้อนสูง ทำให้ไม่สามารถถอดออกได้ ดังแสดงในรูปที่ 9

4 การจัดการข้อผิดพลาดและการแนะนำ

4.1 มาตรการจัดการข้อผิดพลาด

เตรียมวัสดุ อุปกรณ์ และเครื่องมือที่เกี่ยวข้อง ดำเนินการขออนุญาตทำงานที่ที่ตั้งแทนที่สายไฟฉนวนที่เสียหาย เช่น ชุดสามทางฉนวน ชุดสี่ทางฉนวน และท่อตรงฉนวน แทนที่ชุด F ที่เปลี่ยนสีเนื่องจากอุณหภูมิสูง ทำการทดสอบที่เกี่ยวข้อง และสุดท้ายคืนการจ่ายไฟฟ้า

4.2 การแนะนำเพื่อป้องกัน

ก่อนการติดตั้งอุปกรณ์ บุคลากรเทคนิคจากผู้ผลิตอุปกรณ์ควรให้การฝึกอบรมมืออาชีพแก่สมาชิกทีมงานก่อสร้างที่ที่ตั้งและอธิบายข้อควรระวังที่เกี่ยวข้อง ในระหว่างการติดตั้งสายไฟหลัก ทีมงานก่อสร้างควรปฏิบัติตามขั้นตอนการติดตั้งในคู่มือการใช้งานของผู้ผลิตอย่างเคร่งครัด หลังจากเสร็จสิ้นการติดตั้งที่ที่ตั้ง ควรใช้เครื่องมือวัดแรงบิดเพื่อยืนยันว่าสายไฟหลักถูกยึดให้แน่นอย่างเหมาะสม

หลังจากเสร็จสิ้นการติดตั้งอุปกรณ์ บุคลากรทดสอบที่ที่ตั้งจำเป็นต้องทำการทดสอบความต้านทานวงจรและการทดสอบความทนทานต่อแรงดันไฟฟ้าความถี่เชิงพาณิชย์ของอุปกรณ์ การทดสอบเหล่านี้สามารถระบุปัญหาล่วงหน้าและป้องกันการขยายตัวของอุบัติเหตุ อุปกรณ์สามารถเริ่มทำงานอย่างเป็นทางการได้หลังจากผ่านการตรวจรับ ระหว่างการทำงานของอุปกรณ์ สถานีกระจายไฟฟ้าอาจพิจารณาการใช้กลยุทธ์การตรวจสอบแบบกระจายเวลาและพื้นที่สำหรับห้องสถานีกระจายไฟฟ้า เพื่อระบุอันตรายจากการทำงานของอุปกรณ์ล่วงหน้า

5 สรุป

บทความนี้นำเสนอข้อผิดพลาดการชำรุดของฉนวนสายไฟหลักของสวิตช์เกียร์แรงดัน 35kV ทำการตรวจสอบข้อผิดพลาดที่ที่ตั้ง การวิเคราะห์คลื่นรูปข้อผิดพลาด และการวิเคราะห์สาเหตุของข้อผิดพลาด สวิตช์เกียร์กระโดดเนื่องจากชั้นฉนวนของสายไฟหลักชำรุด ทำให้เกิดข้อผิดพลาดทางดินและก่อให้เกิดการกระโดดเพื่อป้องกัน กรณีนี้แสดงให้เห็นว่าคุณภาพการติดตั้งมีผลกระทบอย่างมากต่อการทำงานระยะยาวของอุปกรณ์

แม้ว่าคุณภาพและบริการของผลิตภัณฑ์ไฟฟ้าที่เกี่ยวข้องในประเทศจีนจะได้รับการปรับปรุงอย่างมากในช่วงหลายปีที่ผ่านมา แต่เหตุการณ์ที่เกิดจากปัญหาการก่อสร้างและการติดตั้ง เช่น การเกิดความร้อนผิดปกติและแม้กระทั่งการระเบิดที่ปลายอุปกรณ์ ก็ยังเกิดขึ้นอยู่บ่อยครั้ง ด้วยการพัฒนาอย่างต่อเนื่องของอุตสาหกรรมไฟฟ้าของจีน การเพิ่มการฝึกอบรมมืออาชีพให้กับบุคลากรที่เกี่ยวข้องมีความสำคัญอย่างยิ่งต่อการพัฒนาอย่างรวดเร็วของอุตสาหกรรมไฟฟ้าของจีน