Cet article présente un cas de défaillance d'isolation de la barre de bus d'un coffret de bouclage à 35 kV, analyse les causes de la défaillance et propose des solutions [3], fournissant une référence pour la construction et l'exploitation des centrales électriques d'énergie renouvelable.

1 Vue d'ensemble de l'accident

Le 17 mars 2023, un site de projet de désertification photovoltaïque a signalé un accident de court-circuit au sol dans le coffret de bouclage à 35 kV [4]. Le fabricant de l'équipement a organisé une équipe d'experts techniques pour se rendre sur place afin d'enquêter sur la cause de la défaillance. L'inspection a révélé qu'une connexion quadruple située en haut du coffret avait subi une rupture d'isolation au sol. La figure 1 montre l'état de la barre de bus de phase B sur le site de l'accident. Comme on peut le voir sur la figure 1, il y avait une substance poudreuse blanche sur la barre de bus de phase B, suspectée d'être les traces laissées après la rupture électrique de la barre de bus. Ce système n'avait été en fonctionnement sous tension que depuis 8 jours.

Selon les inspections et tests sur site, il a été constaté que l'équipe de construction n'avait pas strictement suivi les exigences du manuel d'installation et d'exploitation de l'équipement pour l'installation et l'inspection, entraînant un mauvais contact des conducteurs et un surchauffe, ce qui a ensuite déclenché la rupture d'isolation de la barre de bus.

2 Tests et inspections sur site

2.1 Tests d'isolation

Tout d'abord, l'alimentation externe a été coupée pour dé-énergiser toute la sous-station afin de localiser la position de la panne. Le matériel de distribution a été ajusté à l'état conducteur (disjoncteur fermé, interrupteur fermé, disjoncteur de terre ouvert). La résistance d'isolement a été mesurée respectivement sur les phases A, B et C aux bornes de sortie de l'équipement. Les tests ont révélé que les lectures de mégohmmètre pour les phases A et C de l'équipement étaient proches de l'infini (bonne isolation), tandis que la lecture de mégohmmètre pour la phase B était inférieure à 5 MΩ, indiquant une mauvaise performance d'isolation pour la phase B de l'équipement. Cela a suggéré initialement un problème d'isolation à un endroit quelconque de la phase B de l'équipement.

2.2 Inspection de l'enregistrement de la panne

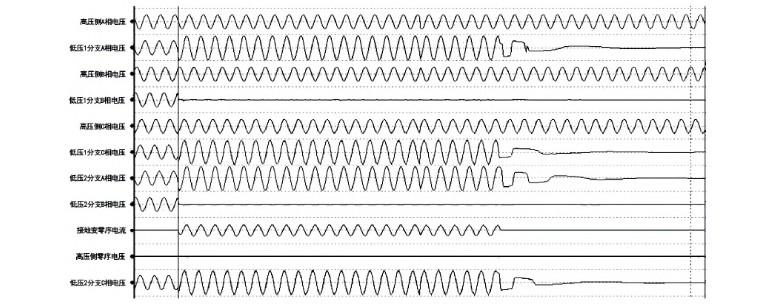

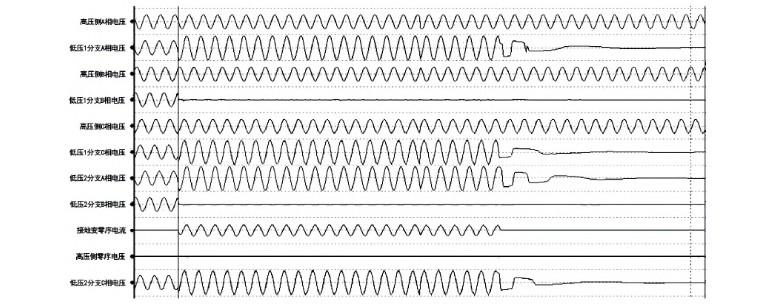

L'enregistrement de la panne sur site est montré à la figure 2. Comme on peut le voir à la figure 2, au moment de la panne, la tension des phases A et C sur la barre de bus 35 kV No.1 a augmenté jusqu'à la tension de ligne, tandis que la tension de la phase B était proche de zéro.

2.3 Inspection visuelle de l'équipement sur site

La barre de bus section I comporte 9 armoires. Par une inspection visuelle sur site de l'équipement, une substance poudreuse blanche a été trouvée sur la barre de bus de phase B, suspectée d'être les traces laissées après la rupture électrique de la barre de bus. Cela a identifié que l'accident de rupture d'isolation de la barre de bus s'est produit dans l'armoire 1AH8 de la barre de bus section I.

2.4 Démontage et inspection de l'emplacement de la panne

Après avoir ouvert le couvercle d'isolation de la barre de bus de phase B, il a été constaté que le bouchon d'isolation n'était pas correctement fixé comme le montre la figure 3, et que les segments de conducteur de la tuile de la barre de bus n'étaient pas serrés ensemble comme le montre la figure 4.

2.5 Démontage secondaire et inspection de la barre de bus isolée

Le connecteur quadruple endommagé de la barre de bus a été découpé pour analyse. Il a été constaté que la structure interne du connecteur quadruple présentait une ablation à haute température sévère comme le montre la figure 5. Le bouchon d'isolation près de la zone du conducteur a également montré une ablation à haute température sévère comme le montre la figure 6.

2.6 Inspection des barres de bus isolées de phase A et phase C en haut de l'armoire

Par l'inspection des barres de bus isolées restantes des phases A et C, il a été constaté que leur travail d'installation était correct, sans coloration ni ablation observée aux positions de passage de courant des conducteurs de l'équipement.

3 Analyse des causes de la rupture d'isolation de la barre de bus

3.1 Détermination de la portée de la panne

Des tests de résistance d'isolation ont été effectués sur l'équipement sur site. Il a été constaté que les phases A et C avaient passé le test d'isolation, tandis que la phase B avait échoué. De plus, les données de l'enregistrement de la panne sur site ont montré que la barre de bus de phase B avait subi un court-circuit au sol. Lors de la panne, la tension des phases A et C sur la barre de bus 35 kV No.1 a augmenté jusqu'à la tension de ligne, tandis que la tension de la phase B approchait zéro. Ceci est caractéristique d'une panne typique de court-circuit métallique monophasé (rupture d'isolation de la barre de bus de phase B vers le sol). Par enquête, l'emplacement de la panne a été identifié au joint de la barre de bus de phase B dans l'armoire 1AH8.

3.2 Valeurs de courant de séquence zéro et de courant de barre de bus

419 millisecondes après la panne, la protection de surintensité de séquence zéro du transformateur de terre a fonctionné 452 millisecondes après la panne, le courant de panne a disparu. En vérifiant l'ordinateur de microcontrôle du transformateur de terre, il a enregistré une opération de protection de courant de séquence zéro, comme le montre la figure 7. La valeur de fonctionnement était de 0,552 A (avec un rapport de courant de CT de séquence zéro de 100/1), ce qui correspondait aux valeurs d'enregistrement de la panne, comme le montre la figure 8.

Selon l'enregistrement de la faute, la valeur efficace du courant secondaire de la barre de dérivation basse tension n°1 était de 0,5 à 0,6 A. Comme le rapport de courant du CT était de 2000/1, il a été calculé que le courant de la barre I à ce moment-là atteignait 1000 à 1200 A.

3.3 Impact de la qualité de l'installation

Après avoir démonté et inspecté la barre isolée de phase B au point de la faute (armoire 1AH8), il a été constaté que le bouchon d'isolation de la phase B n'était pas correctement verrouillé et serré, ce qui a conduit à une pression insuffisante des conducteurs en tuile à l'intérieur du connecteur à quatre voies. Cela a entraîné une réduction de la surface de contact au point de connexion de la barre principale, augmentant ainsi la résistance à cet endroit.

où : R est la résistance du circuit (Ω) ; ρ est la résistivité du conducteur (Ω·m) ; L est la longueur du conducteur (m) ; S est la section du conducteur (m²). D'après la formule (1), on peut voir que lorsque la surface de contact est plus petite, la résistance du circuit de l'équipement devient plus grande. Selon la formule (2), plus de chaleur est générée par unité de temps pendant l'exploitation. Lorsque la dissipation de chaleur est inférieure à la production de chaleur, la chaleur s'accumule continuellement à cet endroit. Après avoir atteint un certain degré (point critique), l'isolation à cet endroit est endommagée, entraînant une rupture d'isolation et déclenchant une faute à la terre.

où : Q est la chaleur (J) ; I est le courant (A) ; R est la résistance (Ω) ; t est le temps (s).

En résumé, la température élevée a provoqué une dégradation des performances d'isolation de la barre, déclenchant ainsi une rupture d'isolation de la barre. Lorsque le connecteur à quatre voies de l'armoire 1AH8 a été retiré sur place, son écrou et sa vis avaient déjà fondu ensemble en raison de la décharge électrique et de l'abrasion par haute température, rendant impossible leur démontage, comme le montre la figure 9.

4 Gestion de la faute et recommandations

4.1 Mesures de gestion de la faute

Préparez les matériaux, équipements et outils pertinents, complétez les procédures de permis de travail sur site, remplacez sur place les barres isolées endommagées, telles que les manchons isolés à trois voies, les manchons isolés à quatre voies et les tubes droits isolés, remplacez les manchons de type F décolorés en raison de la haute température, effectuez les tests pertinents et, finalement, restaurez l'alimentation électrique.

4.2 Recommandations préventives

Avant l'installation de l'équipement, les techniciens du fabricant de l'équipement devraient fournir une formation professionnelle aux membres de l'équipe de construction sur site et expliquer les précautions pertinentes. Lors de l'installation de la barre, l'équipe de construction doit suivre strictement les procédures d'installation dans le manuel d'opérations du fabricant. Après l'installation sur site, un clé dynamométrique doit être utilisée pour vérifier que l'installation de la barre est correctement serrée.

Après l'installation de l'équipement, le personnel de test sur site doit effectuer des tests de résistance de circuit et des tests de tenue à la tension secteur sur l'équipement. Ces tests peuvent identifier les problèmes à l'avance et empêcher l'escalade des accidents. L'équipement ne peut être mis en service officiellement qu'après avoir passé l'inspection de réception. Pendant l'exploitation de l'équipement, les postes de distribution peuvent envisager de mettre en œuvre une stratégie d'inspection distribuée dans le temps et l'espace pour les salles de distribution afin d'identifier les risques potentiels d'exploitation de l'équipement le plus tôt possible.

5 Conclusion

Ce document présente une faute de rupture d'isolation de la barre d'un poste de coupure de 35 kV, a mené une inspection de faute sur site, une analyse de la forme d'onde de la faute et une analyse de la cause de la faute. Le disjoncteur a été déclenché car la couche d'isolation de la barre s'est rompue, provoquant une faute à la terre qui a déclenché une action de protection. Cet incident démontre que la qualité de l'installation a un impact significatif sur l'exploitation à long terme de l'équipement.

Bien que la qualité et le service des produits électriques nationaux en Chine se soient considérablement améliorés ces dernières années, des accidents causés par des problèmes de construction et d'installation, tels que le chauffage anormal et même des explosions de rupture à l'extrémité de l'équipement, se produisent encore de temps en temps. Avec le développement continu de l'industrie électrique chinoise, renforcer la formation professionnelle des personnes concernées est d'une grande importance pour le développement rapide de l'industrie électrique chinoise.