Artikel ini memperkenalkan kasus kegagalan insulasi busbar unit ring utama 35kV, menganalisis penyebab kegagalan dan mengusulkan solusi [3], memberikan referensi untuk konstruksi dan operasi stasiun tenaga listrik energi baru.

1 Gambaran Kecelakaan

Pada tanggal 17 Maret 2023, lokasi proyek pengendalian desertifikasi fotovoltaik melaporkan kecelakaan trip arus bumi pada unit ring utama 35kV [4]. Pabrikan peralatan menugaskan tim ahli teknis untuk segera menuju ke lokasi untuk menyelidiki penyebab kegagalan. Setelah pemeriksaan, ditemukan bahwa konektor empat arah di bagian atas kabinet mengalami breakdown arus bumi. Gambar 1 menunjukkan kondisi busbar Fase B di lokasi kecelakaan. Dari Gambar 1, terlihat ada zat bubuk putih pada busbar Fase B, diduga sebagai bekas setelah breakdown elektrik busbar. Sistem ini baru beroperasi selama 8 hari.

Berdasarkan pemeriksaan dan uji di lapangan, ditemukan bahwa tim konstruksi tidak secara ketat mengikuti persyaratan dalam manual instalasi dan operasi peralatan, sehingga menyebabkan kontak konduktor yang buruk dan panas berlebihan, yang kemudian memicu breakdown insulasi busbar.

2 Uji dan Pemeriksaan di Lapangan

2.1 Uji Insulasi

Pertama, pasokan daya masuk eksternal diputus untuk mendekonversi seluruh substation agar dapat menemukan posisi kerusakan. Perangkat switchgear disesuaikan ke kondisi konduktif (disconnector tertutup, circuit breaker tertutup, grounding switch terbuka). Tahanan insulasi diukur pada terminal keluaran peralatan untuk fase A, B, dan C. Uji menunjukkan bahwa pembacaan megohmmeter untuk fase A dan C dari peralatan mendekati tak terhingga (insulasi baik), sementara pembacaan megohmmeter untuk fase B kurang dari 5MΩ, menunjukkan performa insulasi yang buruk pada fase B peralatan. Ini awalnya menunjukkan adanya masalah insulasi pada suatu lokasi di fase B peralatan.

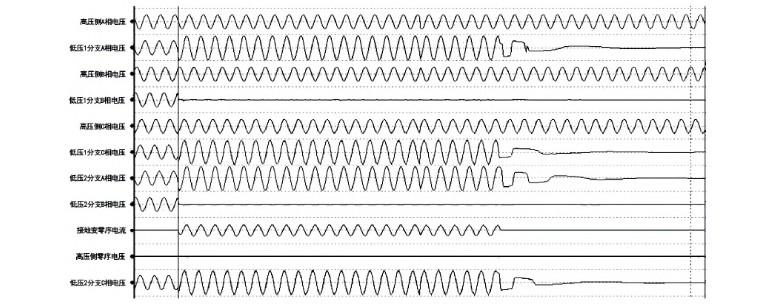

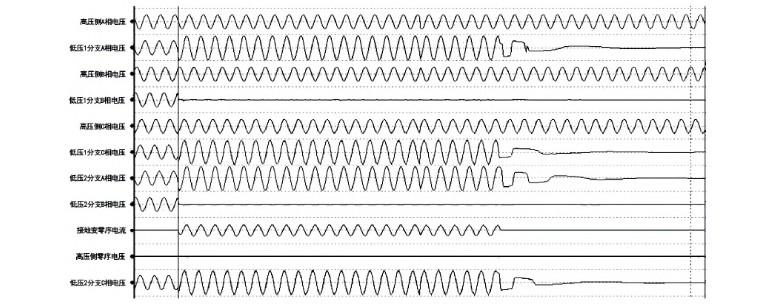

2.2 Pemeriksaan Rekaman Kegagalan

Rekaman kegagalan di lapangan ditunjukkan pada Gambar 2. Dari Gambar 2, pada saat terjadinya kegagalan, tegangan fase A dan C pada busbar 35kV No.1 naik hingga tegangan garis, sementara tegangan fase B mendekati nol.

2.3 Pemeriksaan Visual Peralatan di Lapangan

Busbar Bagian I memiliki 9 kabinet. Melalui pemeriksaan visual peralatan di lapangan, ditemukan zat bubuk putih pada busbar fase B, diduga sebagai bekas setelah breakdown elektrik busbar. Hal ini mengidentifikasi bahwa kecelakaan breakdown insulasi busbar terjadi pada kabinet 1AH8 busbar Bagian I.

2.4 Pembongkaran dan Pemeriksaan Lokasi Kegagalan

Setelah membuka penutup insulasi busbar fase B, ditemukan bahwa plug insulasi tidak dipasang dengan benar seperti yang ditunjukkan pada Gambar 3, dan segmen konduktor busbar tile tidak dipres dengan rapat seperti yang ditunjukkan pada Gambar 4.

2.5 Pembongkaran dan Pemeriksaan Kedua Busbar Insulasi

Koneksi empat arah busbar yang rusak dipotong untuk analisis. Ditemukan bahwa struktur internal koneksi empat arah menunjukkan abrasi suhu tinggi yang parah seperti yang ditunjukkan pada Gambar 5. Plug insulasi dekat area konduktor juga menunjukkan abrasi suhu tinggi yang parah seperti yang ditunjukkan pada Gambar 6.

2.6 Pemeriksaan Busbar Insulasi Atas Kabinet Fase A dan Fase C

Melalui pemeriksaan busbar insulasi sisa fase A dan C, ditemukan bahwa pekerjaan instalasi mereka benar, tanpa perubahan warna atau abrasi yang diamati pada posisi penghantar arus peralatan.

3 Analisis Penyebab Breakdown Insulasi Busbar

3.1 Penentuan Ruang Lingkup Kegagalan

Uji tahanan insulasi dilakukan pada peralatan di lapangan. Ditemukan bahwa fase A dan C lolos uji insulasi, sementara fase B gagal. Selain itu, data dari rekaman kegagalan di lapangan menunjukkan bahwa busbar fase B mengalami pendek arus bumi. Ketika kegagalan terjadi, tegangan fase A dan C pada busbar 35kV No.1 naik hingga tegangan garis, sementara tegangan fase B mendekati nol. Ini adalah ciri khas kegagalan pendek arus bumi satu fasa (breakdown insulasi busbar fase B ke tanah). Melalui penyelidikan, lokasi kegagalan diidentifikasi pada sambungan busbar fase B di kabinet 1AH8.

3.2 Arus Nol dan Nilai Arus Busbar

419 milidetik setelah kegagalan terjadi, proteksi arus nol berlebih transformator grounding beroperasi 452 milidetik setelah kegagalan, arus kegagalan hilang. Dengan memeriksa komputer mikro transformator grounding, tercatat operasi proteksi arus nol, seperti yang ditunjukkan pada Gambar 7. Nilai operasi adalah 0.552A (dengan rasio arus CT nol 100/1), yang sesuai dengan nilai rekaman kegagalan, seperti yang ditunjukkan pada Gambar 8.

Berdasarkan catatan kerusakan, nilai RMS arus sekunder busbar cabang tegangan rendah No. 1 adalah 0,5-0,6A. Karena rasio arus CT adalah 2000/1, dihitung bahwa arus busbar Bagian I pada saat itu mencapai 1000-1200A.

3.3 Dampak Pekerjaan Pemasangan

Melalui pembongkaran dan pemeriksaan busbar terisolasi fase B di lokasi kerusakan (lemari 1AH8), ditemukan bahwa stop kontak isolasi fase B tidak terkunci dan dikencangkan dengan benar, yang menyebabkan konduktor ubin di dalam konektor empat arah tidak dipadatkan bersama. Hal ini mengakibatkan berkurangnya area kontak di titik koneksi busbar utama, sehingga meningkatkan resistansi di lokasi tersebut.

di mana: R adalah resistansi sirkuit (Ω); ρ adalah resistivitas konduktor (Ω·m); L adalah panjang konduktor (m); S adalah luas penampang konduktor (m²). Dari rumus (1), dapat dilihat bahwa ketika area kontak lebih kecil, resistansi sirkuit peralatan menjadi lebih besar. Menurut rumus (2), lebih banyak panas dihasilkan per unit waktu selama operasi. Ketika pendinginan kurang dari penghasilan panas, panas terus menumpuk di lokasi tersebut. Setelah mencapai tingkat tertentu (titik kritis), isolasi di lokasi tersebut rusak, mengakibatkan kerusakan isolasi dan memicu kerusakan tanah.

di mana: Q adalah panas (J); I adalah arus (A); R adalah resistansi (Ω); t adalah waktu (s).

Secara keseluruhan, suhu tinggi menyebabkan penurunan kinerja isolasi busbar, sehingga memicu kerusakan isolasi busbar. Ketika konektor empat arah dari lemari 1AH8 dilepas di tempat, mur dan bautnya telah meleleh bersama karena pelepasan listrik dan abrasi suhu tinggi, sehingga tidak mungkin untuk dibongkar, seperti ditunjukkan pada Gambar 9.

4 Penanganan Kerusakan dan Rekomendasi

4.1 Tindakan Penanganan Kerusakan

Siapkan bahan, peralatan, dan alat yang relevan, lengkapi prosedur izin kerja di tempat, ganti busbar terisolasi yang rusak di tempat, seperti bushing terisolasi tiga arah, bushing terisolasi empat arah, dan tabung lurus terisolasi, ganti bushing jenis F yang berubah warna karena suhu tinggi, lakukan uji coba yang relevan, dan akhirnya pulihkan pasokan listrik.

4.2 Rekomendasi Pencegahan

Sebelum pemasangan peralatan, tenaga teknis dari produsen peralatan harus memberikan pelatihan profesional kepada anggota tim konstruksi di tempat dan menjelaskan tindakan pencegahan yang relevan. Selama pemasangan busbar, tim konstruksi harus secara ketat mengikuti prosedur pemasangan dalam manual operasi produsen. Setelah pemasangan di tempat selesai, gunakan kunci dinamometrik untuk verifikasi untuk memastikan pemasangan busbar dikencangkan dengan benar.

Setelah pemasangan peralatan selesai, personel uji di tempat perlu melakukan uji resistansi sirkuit dan uji daya tahan tegangan frekuensi pada peralatan. Uji ini dapat mengidentifikasi masalah sebelumnya dan mencegah eskalasi kecelakaan. Peralatan hanya dapat dioperasikan secara resmi setelah lulus inspeksi penerimaan. Selama operasi peralatan, stasiun distribusi dapat mempertimbangkan implementasi strategi inspeksi terdistribusi waktu-ruang untuk ruang stasiun distribusi untuk mengidentifikasi potensi bahaya operasi peralatan sesegera mungkin.

5 Kesimpulan

Makalah ini memperkenalkan kerusakan isolasi busbar unit ring main 35kV, melakukan pemeriksaan kerusakan di tempat, analisis bentuk gelombang kerusakan, dan analisis penyebab kerusakan. Perangkat pemutus trip karena lapisan isolasi busbar rusak, menyebabkan kerusakan tanah yang memicu tindakan perlindungan trip. Insiden ini menunjukkan bahwa kualitas pemasangan memiliki dampak signifikan pada operasi jangka panjang peralatan.

Meskipun kualitas dan layanan produk listrik domestik terkait di China telah sangat meningkat dalam beberapa tahun terakhir, kecelakaan yang disebabkan oleh masalah konstruksi dan pemasangan, seperti pemanasan abnormal dan bahkan ledakan kerusakan pada terminal peralatan, masih terjadi dari waktu ke waktu. Dengan perkembangan berkelanjutan industri listrik China, penguatan pelatihan profesional bagi personel terkait sangat penting untuk perkembangan cepat industri listrik China.