Questo articolo introduce un caso di guasto per rottura dell'isolamento della barra di distribuzione in un quadro di anello principale a 35kV, analizza le cause del guasto e propone soluzioni [3], fornendo un riferimento per la costruzione e l'operazione delle centrali elettriche da energia rinnovabile.

1 Panoramica dell'incidente

Il 17 marzo 2023, un sito di progetto di controllo desertificazione fotovoltaico ha segnalato un incidente di scatto a terra nel quadro di anello principale a 35kV [4]. Il produttore dell'equipaggiamento ha organizzato una squadra di esperti tecnici per recarsi sul posto e indagare sulla causa del guasto. L'ispezione ha rivelato che il connettore a quattro vie in cima all'armadio aveva subito una rottura a massa. La Figura 1 mostra la condizione della barra di fase B sul luogo dell'incidente. Come si può vedere dalla Figura 1, c'era una sostanza polverosa bianca sulla barra di fase B, sospetta di essere tracce lasciate dopo il cedimento elettrico della barra. Questo sistema era stato in funzione solo per 8 giorni.

Secondo le ispezioni e i test sul campo, è emerso che la squadra di costruzione non ha seguito rigorosamente i requisiti del manuale di installazione e operazione dell'equipaggiamento per l'installazione e l'ispezione, risultando in un contatto povero del conduttore e sovraccarico, che ha successivamente innescato la rottura dell'isolamento della barra.

2 Test e ispezioni sul campo

2.1 Test di isolamento

In primo luogo, è stata interrotta l'alimentazione esterna per disattivare l'intera sottostazione al fine di localizzare la posizione del guasto. L'apparecchiatura è stata regolata nello stato conduttivo (disgiuntore chiuso, interruttore chiuso, interruttore di messa a terra aperto). È stata misurata la resistenza d'isolamento rispettivamente sulle fasi A, B e C ai terminali uscenti dell'equipaggiamento. Il test ha rivelato che le letture del megaohmetro per le fasi A e C dell'equipaggiamento si avvicinavano all'infinito (buon isolamento), mentre la lettura del megaohmetro per la fase B era inferiore a 5MΩ, indicando una cattiva prestazione di isolamento nella fase B dell'equipaggiamento. Ciò ha suggerito inizialmente un problema di isolamento in qualche punto della fase B dell'equipaggiamento.

2.2 Ispezione del registro di guasti

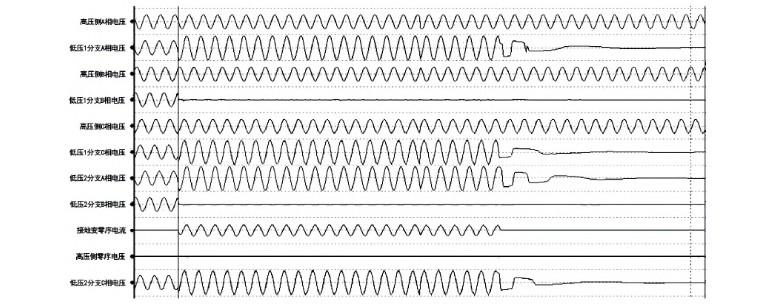

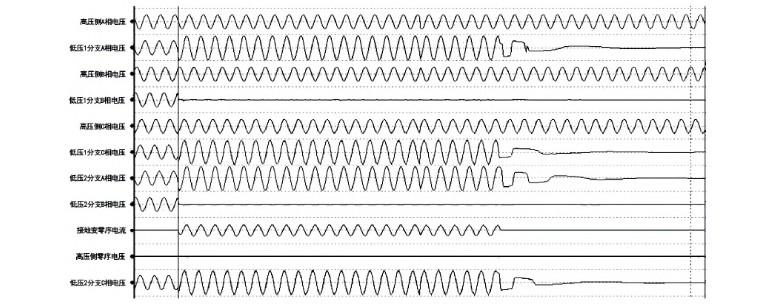

Il registro di guasti sul campo è mostrato nella Figura 2. Come si può vedere dalla Figura 2, al momento del guasto, la tensione delle fasi A e C sulla barra 35kV n.1 è salita alla tensione di linea, mentre la tensione della fase B era vicina allo zero.

2.3 Ispezione visiva dell'equipaggiamento sul campo

La barra sezione I ha 9 armadi. Attraverso l'ispezione visiva dell'equipaggiamento sul campo, è stata trovata una sostanza polverosa bianca sulla barra di fase B, sospetta di essere tracce lasciate dopo il cedimento elettrico della barra. Si è identificato che l'incidente di rottura dell'isolamento della barra è avvenuto nell'armadio 1AH8 della barra sezione I.

2.4 Smontaggio e ispezione del luogo del guasto

Dopo aver aperto la copertura d'isolamento della barra di fase B, si è scoperto che il tappo d'isolamento non era fissato correttamente come mostrato nella Figura 3, e i segmenti dei conduttori della barra non erano stretti insieme come mostrato nella Figura 4.

2.5 Smontaggio e ispezione secondari della barra isolata

Il connettore a quattro vie della barra danneggiata è stato tagliato per l'analisi. Si è scoperto che la struttura interna del connettore a quattro vie presentava una grave abrasione ad alta temperatura come mostrato nella Figura 5. Anche il tappo d'isolamento vicino all'area del conduttore mostrava una grave abrasione ad alta temperatura come mostrato nella Figura 6.

2.6 Ispezione delle barre isolate in cima agli armadi delle fasi A e C

Attraverso l'ispezione delle rimanenti barre isolate delle fasi A e C, si è scoperto che la lavorazione di installazione era corretta, senza alcun cambiamento di colore o abrasione osservata nelle posizioni di passaggio di corrente dei conduttori dell'equipaggiamento.

3 Analisi delle cause della rottura dell'isolamento della barra

3.1 Determinazione dell'ambito del guasto

Sono stati condotti test di resistenza d'isolamento sull'equipaggiamento sul campo. Si è scoperto che le fasi A e C hanno superato il test di isolamento, mentre la fase B ha fallito. Inoltre, i dati del registro di guasti sul campo hanno mostrato che la barra di fase B ha subito un cortocircuito a massa. Quando il guasto si è verificato, la tensione delle fasi A e C sulla barra 35kV n.1 è salita alla tensione di linea, mentre la tensione della fase B si avvicinava allo zero. Questo è caratteristico di un tipico guasto di cortocircuito a massa monofase (rottura dell'isolamento della barra di fase B a massa). Attraverso l'indagine, la posizione del guasto è stata identificata nel giunto della barra di fase B nell'armadio 1AH8.

3.2 Valori di corrente zero sequenza e corrente della barra

419 millisecondi dopo il verificarsi del guasto, la protezione contro sovracorrenti zero sequenza del trasformatore di messa a terra ha agito 452 millisecondi dopo il guasto, la corrente del guasto è scomparsa. Controllando il microcomputer del trasformatore di messa a terra, ha registrato un'azione di protezione di corrente zero sequenza, come mostrato nella Figura 7. Il valore di azione era di 0,552A (con un rapporto di corrente CT zero sequenza di 100/1), che corrispondeva ai valori del registro di guasti, come mostrato nella Figura 8.

Secondo la registrazione della anomalia, il valore efficace della corrente secondaria del bus di ramo a bassa tensione n. 1 era di 0,5-0,6 A. Poiché il rapporto di corrente del CT era di 2000/1, si calcolò che la corrente del bus di sezione I in quel momento raggiunse 1000-1200 A.

3.3 Impatto della qualità dell'installazione

Attraverso lo smontaggio e l'ispezione del bus isolato della fase B nel punto di anomalia (armadio 1AH8), si è scoperto che la presa d'isolamento della fase B non era stata adeguatamente bloccata e stretta, il che ha portato a una scarsa pressione dei conduttori all'interno del connettore a quattro vie. Questo ha causato una riduzione dell'area di contatto al punto di connessione del bus principale, aumentando la resistenza in questo punto.

dove: R è la resistenza del circuito (Ω); ρ è la resistività del conduttore (Ω·m); L è la lunghezza del conduttore (m); S è la sezione trasversale del conduttore (m²). Dalla formula (1) si può vedere che quando l'area di contatto è più piccola, la resistenza del circuito dell'equipaggiamento diventa maggiore. Secondo la formula (2), viene generato un maggior quantitativo di calore per unità di tempo durante l'operazione. Quando la dissipazione del calore è inferiore alla generazione di calore, il calore si accumula continuamente in questo punto. Dopo aver raggiunto un certo grado (punto critico), l'isolamento in questo punto viene danneggiato, causando un guasto di isolamento e innescando un guasto a terra.

dove: Q è il calore (J); I è la corrente (A); R è la resistenza (Ω); t è il tempo (s).

In sintesi, la temperatura elevata ha causato il deterioramento delle prestazioni di isolamento del bus, innescando un guasto di isolamento del bus. Quando il connettore a quattro vie dall'armadio 1AH8 è stato rimosso sul posto, il suo dado e bullone si erano già fusi insieme a causa della scarica elettrica e dell'abrasione ad alta temperatura, rendendoli impossibili da smontare, come mostrato nella Figura 9.

4 Gestione delle anomalie e raccomandazioni

4.1 Misure di gestione delle anomalie

Preparare i materiali, l'equipaggiamento e gli strumenti necessari, completare le procedure di autorizzazione per il lavoro sul posto, sostituire sul posto i bus isolati danneggiati, come i bocchettieri isolati trifase, i bocchettieri isolati quadrifase e le tubature rettilinee isolate, sostituire i bocchettieri di tipo F scoloriti a causa della temperatura elevata, eseguire test correlati e infine ripristinare l'alimentazione elettrica.

4.2 Raccomandazioni preventive

Prima dell'installazione dell'equipaggiamento, il personale tecnico del produttore dell'equipaggiamento dovrebbe fornire formazione professionale ai membri del team di costruzione sul posto e spiegare le precauzioni pertinenti. Durante l'installazione del bus, il team di costruzione dovrebbe seguire rigorosamente le procedure di installazione nel manuale operativo del produttore. Dopo il completamento dell'installazione sul posto, dovrebbe essere utilizzato una chiave dinamometrica per la verifica, per assicurare che l'installazione del bus sia adeguatamente stretta.

Dopo il completamento dell'installazione dell'equipaggiamento, il personale di prova sul posto deve eseguire test di resistenza del circuito e test di tenuta a tensione alternata sui dispositivi. Questi test possono identificare problemi in anticipo e prevenire l'escalation degli incidenti. L'equipaggiamento può essere ufficialmente messo in servizio solo dopo aver superato l'ispezione di accettazione. Durante l'operazione dell'equipaggiamento, le stazioni di distribuzione possono considerare l'implementazione di una strategia di ispezione distribuita nello spazio e nel tempo per le stanze di distribuzione, per identificare al più presto i potenziali rischi operativi dell'equipaggiamento.

5 Conclusione

Questo documento introduce un guasto di isolamento del bus di un dispositivo a anello a 35 kV, ha effettuato un'ispezione sul campo del guasto, un'analisi delle forme d'onda del guasto e un'analisi delle cause del guasto. Il quadro di comando ha interrotto a causa del cedimento dello strato di isolamento del bus, causando un guasto a terra che ha innescato l'azione protettiva di interruzione. Questo incidente dimostra che la qualità dell'installazione ha un impatto significativo sulla funzionalità a lungo termine dell'equipaggiamento.

Nonostante la qualità e il servizio dei prodotti elettrici domestici in Cina siano migliorati notevolmente negli ultimi anni, gli incidenti causati da problemi di costruzione e installazione, come il riscaldamento anomalo e persino le esplosioni a causa del cedimento alle terminazioni dell'equipaggiamento, si verificano ancora sporadicamente. Con lo sviluppo continuo dell'industria elettrica in Cina, rafforzare la formazione professionale del personale pertinente è di grande importanza per lo sviluppo rapido dell'industria elettrica in Cina.