Este artículo introduce un caso de fallo por ruptura de aislamiento del bus en una unidad principal anular de 35kV, analiza las causas del fallo y propone soluciones [3], proporcionando referencias para la construcción y operación de estaciones de energía renovable.

1 Resumen del accidente

El 17 de marzo de 2023, se informó de un accidente de salto a tierra en una unidad principal anular de 35kV en un sitio de proyecto de control de desertificación fotovoltaico [4]. El fabricante del equipo organizó un equipo de expertos técnicos para acudir al sitio y investigar la causa del fallo. Durante la inspección, se descubrió que el conector de cuatro vías en la parte superior del gabinete había experimentado una ruptura a tierra. La figura 1 muestra la condición del bus de la fase B en el lugar del accidente. Como se puede ver en la figura 1, había una sustancia polvorienta blanca en el bus de la fase B, sospechosa de ser rastros dejados después de la ruptura eléctrica del bus. Este sistema solo había estado en operación energizada durante 8 días.

Según las inspecciones y pruebas in situ, se encontró que el equipo de construcción no siguió estrictamente los requisitos del manual de instalación y operación del equipo para la instalación y la inspección, lo que resultó en un mal contacto del conductor y sobrecalentamiento, lo que posteriormente desencadenó la ruptura del aislamiento del bus.

2 Pruebas e inspecciones in situ

2.1 Pruebas de aislamiento

Primero, se desconectó el suministro de energía externo para desenergizar toda la subestación con el fin de localizar la posición del fallo. Se ajustó el interruptor para ponerlo en estado conductor (separador cerrado, interruptor cerrado, interruptor de tierra abierto). Se midió la resistencia aislante en las fases A, B y C respectivamente en los terminales de salida del equipo. La prueba reveló que las lecturas del megohmmeter para las fases A y C del equipo se acercaban al infinito (buen aislamiento), mientras que la lectura del megohmmeter para la fase B era menor a 5MΩ, indicando un mal rendimiento del aislamiento en la fase B del equipo. Esto sugirió inicialmente un problema de aislamiento en algún lugar de la fase B del equipo.

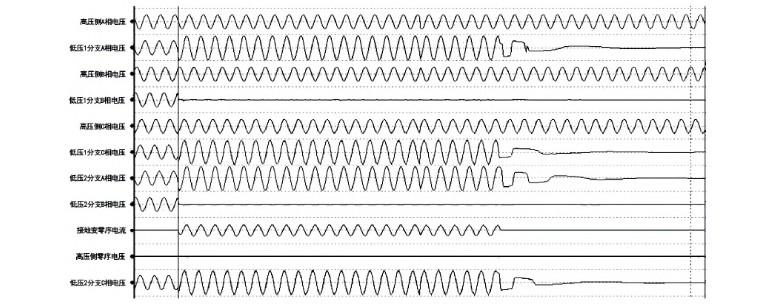

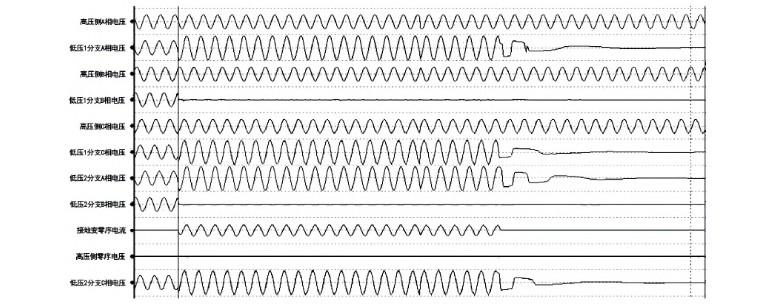

2.2 Inspección de registro de fallas

El registro de fallas in situ se muestra en la figura 2. Como se puede ver en la figura 2, en el momento del fallo, el voltaje de las fases A y C en el bus de 35kV No.1 subió al voltaje de línea, mientras que el voltaje de la fase B se acercaba a cero.

2.3 Inspección visual del equipo in situ

El bus de la sección I tiene 9 gabinetes. A través de la inspección visual del equipo in situ, se encontró una sustancia polvorienta blanca en el bus de la fase B, sospechosa de ser rastros dejados después de la ruptura eléctrica del bus. Se identificó que el accidente de ruptura de aislamiento del bus ocurrió en el gabinete 1AH8 del bus de la sección I.

2.4 Desmontaje e inspección de la ubicación del fallo

Después de abrir la cubierta de aislamiento del bus de la fase B, se encontró que el tapón de aislamiento no estaba correctamente asegurado como se muestra en la figura 3, y los segmentos de conductores del bus no estaban apretados juntos como se muestra en la figura 4.

2.5 Segunda desmontaje e inspección del bus aislado

Se cortó el conector de cuatro vías dañado para su análisis. Se encontró que la estructura interna del conector de cuatro vías mostraba una ablación severa a alta temperatura como se muestra en la figura 5. El tapón de aislamiento cerca del área del conductor también mostraba una ablación severa a alta temperatura como se muestra en la figura 6.

2.6 Inspección de los buses aislados de las fases A y C en la parte superior del gabinete

A través de la inspección de los buses aislados restantes de las fases A y C, se encontró que su trabajo de instalación era correcto, sin observarse decoloración o ablación en las posiciones de conducción de corriente de los conductores del equipo.

3 Análisis de las causas de la ruptura de aislamiento del bus

3.1 Determinación del alcance del fallo

Se realizaron pruebas de resistencia aislante en el equipo en el sitio. Se encontró que las fases A y C pasaron la prueba de aislamiento, mientras que la fase B falló. Además, los datos del registro de fallas in situ mostraron que el bus de la fase B experimentó un cortocircuito a tierra. Cuando ocurrió el fallo, el voltaje de las fases A y C en el bus de 35kV No.1 subió al voltaje de línea, mientras que el voltaje de la fase B se acercaba a cero. Esta es una característica típica de un fallo de cortocircuito metálico de una sola fase (ruptura de aislamiento del bus de la fase B a tierra). A través de la investigación, se identificó la ubicación del fallo en la unión del bus de la fase B en el gabinete 1AH8.

3.2 Valores de corriente de secuencia cero y corriente del bus

419 milisegundos después de que ocurrió el fallo, la protección de sobrecorriente de secuencia cero del transformador de tierra operó 452 milisegundos después del fallo, desapareciendo la corriente de fallo. Al verificar el microcomputador del transformador de tierra, se registró una operación de protección de corriente de secuencia cero, como se muestra en la figura 7. El valor de operación fue 0.552A (con una relación de corriente de CT de secuencia cero de 100/1), lo que coincidía con los valores del registro de fallas, como se muestra en la figura 8.

Según el registro de fallas, el valor eficaz de la corriente secundaria de la barra colectora de baja tensión número 1 fue de 0.5-0.6 A. Dado que la relación de corriente del CT era de 2000/1, se calculó que la corriente de la barra colectora Sección I en ese momento alcanzó 1000-1200 A.

3.3 Impacto de la Calidad de Instalación

A través del desmontaje e inspección de la barra colectora aislada de fase B en el lugar de la falla (gabinete 1AH8), se descubrió que el tapón aislante de la fase B no estaba correctamente cerrado y apretado, lo que llevó a que los conductores de azulejo dentro del conector de cuatro vías no estuvieran presionados juntos. Esto resultó en un área de contacto reducida en el punto de conexión de la barra colectora principal, causando un aumento de la resistencia en este lugar.

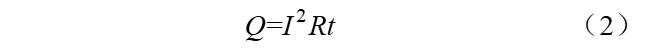

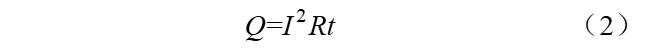

donde: R es la resistencia del circuito (Ω); ρ es la resistividad del conductor (Ω·m); L es la longitud del conductor (m); S es la sección transversal del conductor (m²). De la fórmula (1), se puede ver que cuando el área de contacto es menor, la resistencia del circuito del equipo se vuelve mayor. Según la fórmula (2), se genera más calor por unidad de tiempo durante la operación. Cuando la disipación de calor es menor que la generación de calor, el calor se acumula continuamente en este lugar. Al alcanzar cierto grado (punto crítico), el aislamiento en este lugar se daña, resultando en un fallo de aislamiento y desencadenando una falla a tierra.

donde: Q es el calor (J); I es la corriente (A); R es la resistencia (Ω); t es el tiempo (s).

En resumen, la alta temperatura causó la deterioración del rendimiento de aislamiento de la barra colectora, desencadenando así un fallo de aislamiento de la barra colectora. Cuando se retiró el conector de cuatro vías del gabinete 1AH8 en el sitio, su tuerca y perno ya se habían fundido juntos debido a la descarga eléctrica y la ablación por alta temperatura, haciéndolos imposibles de desmontar, como se muestra en la Figura 9.

4 Manejo de Fallas y Recomendaciones

4.1 Medidas de Manejo de Fallas

Preparar materiales, equipos y herramientas relevantes, completar los procedimientos de permiso de trabajo en el sitio, reemplazar las barras colectoras aisladas dañadas en el sitio, como los manguitos aislados de tres vías, manguitos aislados de cuatro vías y tubos rectos aislados, reemplazar los manguitos tipo F decolorados por la alta temperatura, realizar pruebas relevantes y finalmente restablecer el suministro de energía.

4.2 Recomendaciones Preventivas

Antes de la instalación del equipo, el personal técnico del fabricante del equipo debe proporcionar capacitación profesional a los miembros del equipo de construcción en el sitio y explicar las precauciones relevantes. Durante la instalación de la barra colectora, el equipo de construcción debe seguir estrictamente los procedimientos de instalación en el manual de operación del fabricante. Después de completar la instalación en el sitio, se debe utilizar una llave dinamométrica para verificar que la instalación de la barra colectora esté correctamente apretada.

Después de completar la instalación del equipo, el personal de prueba en el sitio necesita realizar pruebas de resistencia del circuito y pruebas de resistencia a la tensión de frecuencia de red en el equipo. Estas pruebas pueden identificar problemas con anticipación y prevenir que los accidentes se escalen. El equipo solo puede ponerse en funcionamiento oficialmente después de pasar la inspección de aceptación. Durante la operación del equipo, las subestaciones de distribución pueden considerar implementar una estrategia de inspección distribuida en el tiempo y espacio para las salas de distribución para identificar los peligros potenciales de la operación del equipo lo antes posible.

5 Conclusión

Este artículo introduce una falla de ruptura de aislamiento de la barra colectora de una unidad de anillo de 35 kV, realizó una inspección de fallas en el sitio, análisis de ondas de fallas y análisis de la causa de la falla. El interruptor se disparó porque la capa de aislamiento de la barra colectora se rompió, causando una falla a tierra que desencadenó la acción de protección. Este incidente demuestra que la calidad de la instalación tiene un impacto significativo en la operación a largo plazo del equipo.

Aunque la calidad y el servicio de los productos de energía relevantes en China han mejorado enormemente en los últimos años, aún ocurren accidentes causados por problemas de construcción e instalación, como calentamiento anormal e incluso explosiones de rotura en los terminales del equipo. Con el desarrollo continuo de la industria de energía de China, fortalecer la capacitación profesional de las personas relevantes es de gran importancia para el rápido desarrollo de la industria de energía de China.