Dieser Artikel stellt einen Fall von Isolationsdurchbruch an der H Hauptleitung einer 35kV Ringhauptverteilerstation vor, analysiert die Ausfallursachen und schlägt Lösungen [3] vor, um eine Referenz für den Bau und Betrieb von Erneuerbare-Energien-Kraftwerken zu bieten.

1 Unfallübersicht

Am 17. März 2023 meldete ein Projektstandort für Photovoltaik-Wüstenversion einen Erdfehlersprungunfall in der 35kV Ringhauptverteilerstation [4]. Der Hersteller des Geräts organisierte ein Team von technischen Experten, um sofort zum Standort zu reisen und die Ursache des Ausfalls zu untersuchen. Bei der Inspektion stellte sich heraus, dass der vierpolige Anschluss am oberen Teil des Schrankes einen Erdungsdurchbruch erlitten hatte. Abbildung 1 zeigt den Zustand der Phase B Hauptleitung am Unfallort. Wie aus Abbildung 1 ersichtlich, war auf der Phase B Hauptleitung ein weißes Pulverartiges Material festzustellen, das vermutlich Spuren nach einem elektrischen Durchbruch der Hauptleitung sind. Dieses System war erst seit 8 Tagen unter Spannung.

Laut den Ortsinspektionen und -tests wurde festgestellt, dass das Bauteam nicht strikt den Anforderungen im Installations- und Betriebsmanual des Geräts folgte, was zu schlechter Leiterkontakt und Überhitzung führte, was anschließend den Isolationsdurchbruch der Hauptleitung auslöste.

2 Ortsprüfung und -test

2.1 Isolationstest

Zuerst wurde die externe Eingangsspannungsversorgung getrennt, um das gesamte Umspannwerk abzuschalten, um den Fehlerposition zu lokalisieren. Das Schaltgerät wurde in den leitfähigen Zustand (Abschalter geschlossen, Schützer geschlossen, Erdabschalter geöffnet) eingestellt. Die Isolationswiderstände wurden jeweils an den Ausgangsklemmen der Ausrüstung bei Phasen A, B und C gemessen. Der Test zeigte, dass die Megohmmeter-Lesungen für Phasen A und C des Geräts nahezu unendlich (gute Isolation) waren, während die Megohmmeter-Lesung für Phase B weniger als 5MΩ betrug, was auf eine schlechte Isolationsleistung in Phase B des Geräts hindeutet. Dies deutete anfänglich auf ein Isolierungsproblem an einer Stelle in Phase B des Geräts hin.

2.2 Prüfung der Fehlerspeicherung

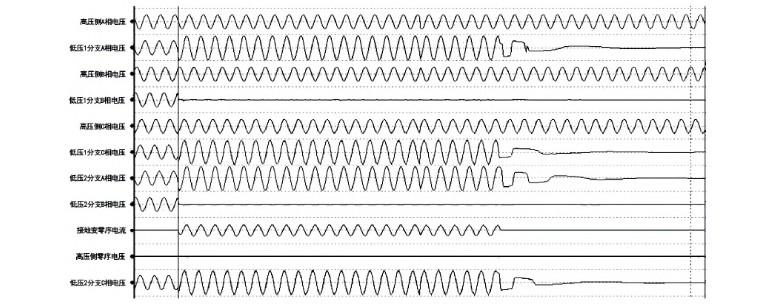

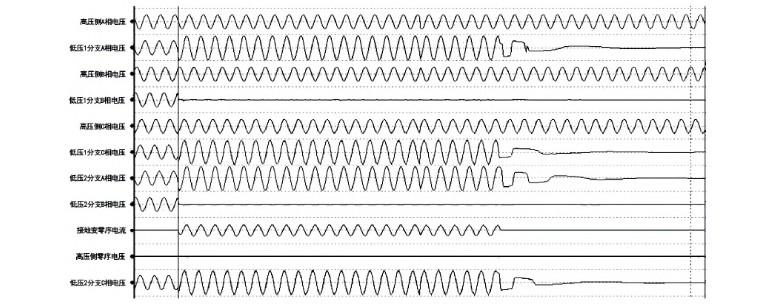

Die ortsfeste Fehlerspeicherung ist in Abbildung 2 dargestellt. Wie aus Abbildung 2 ersichtlich, stieg bei Auftreten des Fehlers die Spannung der Phasen A und C an der 35kV Hauptleitung Nr.1 auf die Leitungsspannung, während die Spannung der Phase B nahe Null lag.

2.3 Visuelle Prüfung der ortsfesten Ausrüstung

Die Hauptleitung I hat 9 Schränke. Durch eine visuelle Prüfung der Ausrüstung am Ort wurde ein weißes Pulverartiges Material an der Phase B Hauptleitung festgestellt, das vermutlich Spuren nach einem elektrischen Durchbruch der Hauptleitung sind. Dies identifizierte, dass der Isolationsdurchbruch-Unfall der Hauptleitung in Schrank 1AH8 der Hauptleitung I aufgetreten war.

2.4 Demontage und Prüfung des Fehlerortes

Nach dem Öffnen der Isolierabdeckung der Phase B Hauptleitung wurde festgestellt, dass der Isolierungsteil nicht richtig befestigt war, wie in Abbildung 3 gezeigt, und die Hauptleitungselemente waren nicht eng zusammengepresst, wie in Abbildung 4 gezeigt.

2.5 Sekundäre Demontage und Prüfung der isolierten Hauptleitung

Der beschädigte vierpolige Hauptleitung-Anschluss wurde zur Analyse aufgeschnitten. Es stellte sich heraus, dass die innere Struktur des vierpoligen Anschlusses starke Hochtemperatur-Ablation zeigte, wie in Abbildung 5 gezeigt. Auch der Isolierungsteil in der Nähe der Leiterbereich zeigte starke Hochtemperatur-Ablation, wie in Abbildung 6 gezeigt.

2.6 Prüfung der Phase A und Phase C Dach-Hauptleitungen des Schranks

Durch Prüfung der verbleibenden isolierten Hauptleitungen von Phase A und C wurde festgestellt, dass ihre Montagearbeit korrekt war, ohne Verfärbung oder Ablation an den Stromtragenden Positionen der Ausrüstungsleiter.

3 Analyse der Ursachen des Isolationsdurchbruchs der Hauptleitung

3.1 Bestimmung des Fehlerumfangs

Isolationswiderstandstests wurden am Gerät am Ort durchgeführt. Es wurde festgestellt, dass Phasen A und C den Isolierungs-Test bestanden, während Phase B durchfiel. Darüber hinaus zeigten die Daten der ortsfesten Fehlerspeicherung, dass die Phase B Hauptleitung einen Erdkurzschluss erlebte. Beim Auftreten des Fehlers stieg die Spannung der Phasen A und C an der 35kV Hauptleitung Nr.1 auf die Leitungsspannung, während die Spannung der Phase B nahe Null ging. Dies ist charakteristisch für einen typischen Einphasen-Metalldurchschluss-Fehler (Phase B Hauptleitung Isolationsdurchbruch zu Erdung). Durch Untersuchung wurde der Fehlerort an der Phase B Hauptleitung Verbindung in Schrank 1AH8 identifiziert.

3.2 Nullfolgenstrom und Hauptleitung-Stromwerte

419 Millisekunden nach dem Auftreten des Fehlers arbeitete der Nullfolgen-Überstromschutz des Erdtransformators 452 Millisekunden nach dem Fehler, verschwand der Fehlerstrom. Nach der Überprüfung des Mikrocomputers des Erdtransformators wurde ein Vorgang des Nullfolgenstrom-Schutzes aufgezeichnet, wie in Abbildung 7 gezeigt. Der Arbeitswert betrug 0,552A (mit einem Nullfolgen-CT-Stromverhältnis von 100/1), was mit den Fehlerspeicherungswerten übereinstimmte, wie in Abbildung 8 gezeigt.

Gemäß der Fehleraufzeichnung betrug der effektive Wert des Sekundärstroms der Niederspannungsverzweigleiter Nr. 1 0,5-0,6 A. Da das CT-Stromverhältnis 2000/1 betrug, wurde berechnet, dass der Strom des I-Busabschnitts zu diesem Zeitpunkt 1000-1200 A erreichte.

3.3 Auswirkungen der Montagequalität

Durch die Demontage und Prüfung des isolierten B-Leiters an der Fehlertelle (Schrank 1AH8) stellte sich heraus, dass die Isoliersteckdose von Phase B nicht richtig eingeschlossen und festgezogen war, was dazu führte, dass die Leiter in dem Vierweg-Stecker nicht fest zusammengepresst wurden. Dies führte zu einer verringerten Kontaktfläche am Hauptbusanschluss, was den Widerstand an dieser Stelle erhöhte.

wo: R ist der Schaltkreiswiderstand (Ω); ρ ist die spezifische Widerstandszahl des Leiters (Ω·m); L ist die Länge des Leiters (m); S ist die Querschnittsfläche des Leiters (m²). Aus Formel (1) kann man erkennen, dass bei kleinerer Kontaktfläche der Schaltkreiswiderstand größer wird. Gemäß Formel (2) wird pro Zeiteinheit mehr Wärme erzeugt. Wenn die Wärmeverluste geringer sind als die Wärmeerzeugung, sammelt sich die Wärme an dieser Stelle kontinuierlich an. Nach Erreichen eines bestimmten Grades (kritischer Punkt) wird die Isolierung an dieser Stelle beschädigt, was zu einem Isolierdefekt führt und einen Erdfehler auslöst.

wo: Q ist die Wärme (J); I ist der Strom (A); R ist der Widerstand (Ω); t ist die Zeit (s).

Zusammenfassend lässt sich sagen, dass hohe Temperaturen die Isolierleistung des Busleiters verschlechterten, was zur Isolierbruch des Busleiters führte. Als der Vierweg-Stecker aus Schrank 1AH8 vor Ort entfernt wurde, hatten seine Mutter und Schraube aufgrund des elektrischen Entladens und der hohen Temperaturablation bereits miteinander verschmolzen und waren nicht mehr zu entnehmen, wie in Abbildung 9 gezeigt.

4 Fehlerbehebung und Empfehlungen

4.1 Maßnahmen zur Fehlerbehebung

Bereiten Sie die relevanten Materialien, Geräte und Werkzeuge vor, vollenden Sie die vor Ort erforderlichen Arbeitserlaubnisverfahren, ersetzen Sie vor Ort die beschädigten isolierten Busleiter, wie z.B. Dreiweg-Isolierschütze, Vierweg-Isolierschütze und isolierte gerade Rohre, ersetzen Sie die durch hohe Temperaturen verfärbten F-Schütze, führen Sie relevante Tests durch und schließlich wiederherstellen Sie die Energieversorgung.

4.2 Präventive Empfehlungen

Vor der Installation der Ausrüstung sollten technisches Personal des Ausrüstungsherstellers professionelles Training für die Mitglieder des Bauteams vor Ort anbieten und relevante Vorsichtsmaßnahmen erklären. Während der Installation des Busleiters sollte das Bauteam die Installationsprozeduren im Betriebshandbuch des Herstellers strikt befolgen. Nach Abschluss der vor Ort durchgeführten Installation sollte eine Drehmomentnut verwendet werden, um sicherzustellen, dass die Busleiterinstallation ordnungsgemäß festgezogen wurde.

Nach Abschluss der Ausrüstungsinbetriebnahme müssen vor Ort tätige Prüfer Widerstandsprüfungen und Netzfrequenz-Durchschlagsfestigkeitsprüfungen an der Ausrüstung durchführen. Diese Prüfungen können Probleme im Voraus identifizieren und den eskalierenden Unfall verhindern. Die Ausrüstung kann erst nach bestandener Abnahmeprüfung offiziell in Betrieb genommen werden. Während des Betriebs der Ausrüstung können Umspannwerke eine zeitlich und räumlich verteilte Inspektionsstrategie für Umspannwerkräume in Betracht ziehen, um potenzielle Betriebssicherheitsrisiken frühzeitig zu erkennen.

5 Schlussfolgerung

Dieser Artikel stellt einen 35kV-Ringhauptleiter-Isolierbruchfehler vor, durchgeführt wurden vor Ort Fehlerinspektion, Fehlerwellenformanalyse und Fehlerursachenanalyse. Der Schaltanlagenauslöser wurde ausgelöst, da die Isolierschicht des Busleiters brach, was zu einem Erdfehler führte, der den Schutzaktionsauslöser auslöste. Dieses Ereignis zeigt, dass die Installationsqualität einen signifikanten Einfluss auf den langfristigen Betrieb der Ausrüstung hat.

Obwohl die Qualität und der Service der relevanten chinesischen Stromprodukte in den letzten Jahren stark verbessert wurden, treten immer noch gelegentlich Unfälle aufgrund von Bau- und Installationsproblemen auf, wie ungewöhnliche Erwärmung und sogar Bruchexplosionen an Anschlussstellen. Mit der ständigen Entwicklung der chinesischen Stromindustrie ist die Verstärkung der professionellen Schulung für relevante Fachkräfte von großer Bedeutung für die schnelle Entwicklung der chinesischen Stromindustrie.