این مقاله به مطالعهای از شکست عایقی باربر در واحد حلقهای ۳۵ کیلوولتی میپردازد، دلایل شکست را تحلیل میکند و راهحلها را پیشنهاد میدهد [3]، که برای ساخت و عملیات ایستگاههای تولید انرژی نوین مرجع فراهم میکند.

1 مرور روی حوادث

در تاریخ ۱۷ مارس ۲۰۲۳، محل یک پروژه کنترل بیابانزدایی با استفاده از فتوولتائیک گزارشی از وقوع یک حادثه قطع خودکار در واحد حلقهای ۳۵ کیلوولتی [4] ارائه داد. سازنده تجهیزات یک تیم از متخصصین فنی را برای رسیدن به محل و بررسی دلایل شکست تدارک دید. در طی بررسیها مشخص شد که اتصال چهارراهی در بالای کابینت دچار شکست عایقی شده بود. شکل ۱ وضعیت باربر فاز B در محل حادثه را نشان میدهد. همانطور که از شکل ۱ مشخص است، یک ماده پودری سفید روی باربر فاز B وجود داشت که مشتبه به آثار باقیمانده پس از شکست الکتریکی باربر بود. این سیستم تنها ۸ روز تحت عملیات با الکتریسیته قرار گرفته بود.

بر اساس بررسیها و آزمونهای محلی، مشخص شد که تیم ساخت و ساز الزامات موجود در راهنمای نصب و عملیات تجهیزات را به طور دقیق رعایت نکرده بود، که منجر به تماس ضعیف رسانا و گرم شدن اضافی شد و در نتیجه شکست عایقی باربر رخ داد.

2 آزمونها و بررسیهای محلی

2.1 آزمون عایقی

ابتدا تغذیه بیرونی قطع شد تا کل زیرمجموعه برقزده شود تا موقعیت خطا شناسایی شود. تجهیزات به حالت رسانا (قطع کننده بسته، دستکش بسته، قطع کننده زمین باز) تنظیم شد. مقاومت عایقی در فازهای A، B و C به ترتیب در انتهای خروجی تجهیزات اندازهگیری شد. آزمون نشان داد که خواندن مگااهمسنج برای فازهای A و C تقریباً بینهایت (عایق خوب) بود، در حالی که خواندن مگااهمسنج برای فاز B کمتر از ۵ مگااهم بود، که نشاندهنده عملکرد ضعیف عایق در فاز B تجهیزات بود. این در ابتدا نشاندهنده مشکل عایقی در مکانی از فاز B تجهیزات بود.

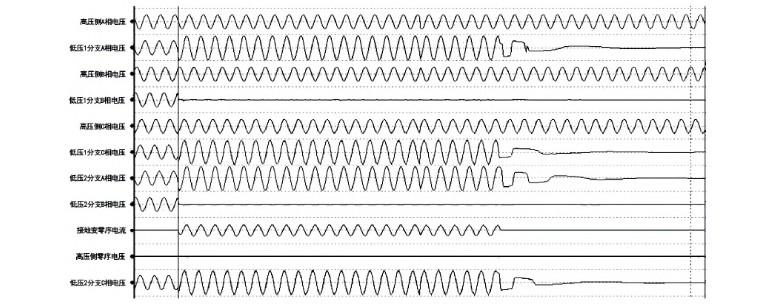

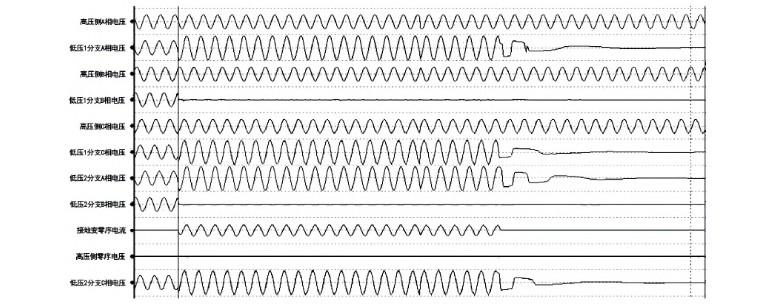

2.2 بررسی ضبط خطا

ضبط خطا در محل نشان داده شده در شکل ۲ است. همانطور که از شکل ۲ مشخص است، در زمان وقوع خطا، ولتاژ فازهای A و C در باربر ۳۵ کیلوولتی شماره ۱ به ولتاژ خط افزایش یافت، در حالی که ولتاژ فاز B نزدیک به صفر بود.

2.3 بررسی بصری تجهیزات محلی

باربر بخش I شامل ۹ کابینت است. از طریق بررسی بصری تجهیزات در محل، یک ماده پودری سفید روی باربر فاز B مشاهده شد که مشتبه به آثار باقیمانده پس از شکست الکتریکی باربر بود. این مشخص کرد که حادثه شکست عایقی باربر در کابینت ۱AH۸ بخش I باربر رخ داده است.

2.4 جداسازی و بررسی محل خرابی

بعد از باز کردن پوشش عایقی باربر فاز B، مشخص شد که پلاگ عایق به درستی ثابت نشده بود، همانطور که در شکل ۳ نشان داده شده است، و بخشهای رسانایی باربر به درستی فشرده نشده بودند، همانطور که در شکل ۴ نشان داده شده است.

2.5 بررسی دوباره و جداسازی باربر عایقی

اتصال چهارراهی خراب شده برای تحلیل برش داده شد. مشخص شد که ساختار داخلی اتصال چهارراهی نشاندهنده فرسودگی شدید در دمای بالا بود، همانطور که در شکل ۵ نشان داده شده است. پلاگ عایق نزدیک به منطقه رسانا نیز نشاندهنده فرسودگی شدید در دمای بالا بود، همانطور که در شکل ۶ نشان داده شده است.

2.6 بررسی باربرهای عایقی فاز A و فاز C در بالای کابینت

از طریق بررسی باربرهای عایقی باقیمانده فازهای A و C، مشخص شد که کارآمدی نصب آنها صحیح بود و هیچ رنگتغییر یا فرسودگی در موقعیتهای رسانایی رسانا مشاهده نشد.

3 تحلیل دلایل شکست عایقی باربر

3.1 تعیین محدوده خطا

آزمون مقاومت عایقی روی تجهیزات در محل انجام شد. مشخص شد که فازهای A و C آزمون عایقی را گذراندند، در حالی که فاز B شکست خورد. علاوه بر این، دادههای ضبط خطا در محل نشان داد که باربر فاز B دچار کوتاهشدن زمینی شده بود. در زمان وقوع خطا، ولتاژ فازهای A و C در باربر ۳۵ کیلوولتی شماره ۱ به ولتاژ خط افزایش یافت در حالی که ولتاژ فاز B به صفر نزدیک شد. این مشخصه یک خطا کوتاهشدن زمینی فلزی تکفاز (شکست عایقی باربر فاز B به زمین) است. با بررسی، محل خطا در اتصال باربر فاز B در کابینت ۱AH۸ شناسایی شد.

3.2 مقادیر جریان توالی صفر و جریان باربر

۴۱۹ میلیثانیه پس از وقوع خطا، محافظ جریان توالی صفر ترانسفورماتور زمینی ۴۵۲ میلیثانیه پس از خطا عمل کرد و جریان خطا از بین رفت. با بررسی کامپیوتر میکرو ترانسفورماتور زمینی، عملکرد محافظ جریان توالی صفر ثبت شد، همانطور که در شکل ۷ نشان داده شده است. مقدار عملکرد ۰.۵۵۲ آمپر (با نسبت CT توالی صفر ۱۰۰/۱) بود که با مقادیر ضبط خطا مطابقت داشت، همانطور که در شکل ۸ نشان داده شده است.

بر اساس ضبط خطایی که انجام شده، مقدار ریشه دوم جریان ثانویه شاخه بوساز پایینولتاژ شماره ۱ بین ۰٫۵ تا ۰٫۶ آمپر بود. با توجه به نسبت جریان CT که ۲۰۰۰/۱ بود، محاسبه شد که جریان بوساز بخش یک در آن زمان به ۱۰۰۰ تا ۱۲۰۰ آمپر رسیده است.

۳.۳ تأثیر کیفیت نصب

با فروریختن و بررسی بوساز عایقبندی شده فاز B در محل خطا (کابینت ۱AH8)، مشخص شد که پلاگ عایقبندی فاز B به درستی قفل و گیرش نشده بود، که منجر به عدم فشردگی صفحات هادی داخل اتصال چهارراهی شد. این امر باعث کاهش مساحت تماس در نقطه اتصال بوساز اصلی شد و مقاومت در این نقطه افزایش یافت.

که در آن: R مقاومت مدار (Ω)؛ ρ مقاومت الکتریکی هادی (Ω·m)؛ L طول هادی (m)؛ S مساحت مقطعی هادی (m²). از فرمول (۱) میتوان فهمید که وقتی مساحت تماس کمتر است، مقاومت مدار تجهیزات بزرگتر میشود. بر اساس فرمول (۲)، در طول زمان گرمای بیشتری تولید میشود. وقتی تبدیل گرما کمتر از تولید گرما باشد، گرما در این نقطه به طور مداوم تجمع مییابد. پس از رسیدن به حد معین (نقطه بحرانی)، عایقبندی در این نقطه تخریب میشود و باعث تخریب عایقبندی و ایجاد خطا در زمین میشود.

که در آن: Q گرما (J)؛ I جریان (A)؛ R مقاومت (Ω)؛ t زمان (s).

به طور خلاصه، دمای بالا باعث تخریب عملکرد عایقبندی بوساز شد و باعث تخریب عایقبندی بوساز شد. هنگام خارج کردن اتصال چهارراهی از کابینت ۱AH8 در محل، مهره و پیچ آن به دلیل تخلیه الکتریکی و تخریب با دمای بالا به هم متصل شده بودند و غیرقابل فروریختن بودند، مانند شکل ۹.

۴ رسیدگی به خطا و پیشنهادات

۴.۱ اقدامات رسیدگی به خطا

آماده کردن مواد، تجهیزات و ابزارهای مورد نیاز، تکمیل رویههای مجوز کار محلی، جایگزینی بوسازهای عایقبندی شده خراب در محل، مانند سهراهیهای عایقبندی شده، چهارراهیهای عایقبندی شده و لولههای مستقیم عایقبندی شده، جایگزینی بوشهای نوع F که به دلیل دمای بالا رنگ تغییر یافته بودند، انجام آزمونهای مربوطه و در نهایت بازیابی تأمین برق.

۴.۲ پیشنهادات پیشگیرانه

قبل از نصب تجهیزات، متخصصان فنی سازنده تجهیزات باید آموزش حرفهای به اعضای تیم ساخت و ساز محلی ارائه دهند و موارد مربوطه را توضیح دهند. در زمان نصب بوساز، تیم ساخت و ساز باید دقیقاً به رویههای نصب موجود در راهنمای عملیات سازنده توجه کنند. پس از تکمیل نصب محلی، باید از کلید گشتاور برای تأیید استفاده کرد تا مطمئن شد که نصب بوساز به درستی گیرش شده است.

پس از تکمیل نصب تجهیزات، کارشناسان آزمون محلی باید آزمونهای مقاومت مدار و آزمون تحمل ولتاژ موج سینوسی بر روی تجهیزات انجام دهند. این آزمونها میتوانند مشکلات را پیش از وقوع شناسایی کنند و از افزایش حوادث جلوگیری کنند. تجهیزات تنها بعد از تصویب میتوانند به صورت رسمی به کار گرفته شوند. در طول عملکرد تجهیزات، ایستگاههای توزیع میتوانند استراتژی بازرسی توزیع شده زمان-مکانی را برای اتاقهای ایستگاه توزیع اعمال کنند تا خطرات بالقوه عملکرد تجهیزات را به زودی شناسایی کنند.

۵ نتیجهگیری

این مقاله به یک خطا در تخریب عایقبندی بوساز واحد حلقهای ۳۵kV میپردازد، با بررسی خطا در محل، تحلیل موج خطا و تحلیل دلیل خطا. دستگاه قطع کننده به دلیل تخریب لایه عایقبندی بوساز، باعث ایجاد خطا در زمین شد که باعث عملکرد محافظ و قطع شد. این حادثه نشان میدهد که کیفیت نصب تأثیر قابل توجهی بر عملکرد بلندمدت تجهیزات دارد.

اگرچه کیفیت و خدمات محصولات برق مرتبط در چین در سالهای اخیر به طور قابل توجهی بهبود یافته است، اما حوادث ناشی از مشکلات ساخت و نصب، مانند گرم شدن غیرعادی و حتی انفجار در نقاط تجهیزات، همچنان به طور مداوم رخ میدهند. با توسعه مداوم صنعت برق چین، تقویت آموزش حرفهای افراد مرتبط اهمیت بسیاری برای توسعه سریع صنعت برق چین دارد.