Nei sistemi elettrici, i disconnettori ad alta tensione nelle sottostazioni hanno sofferto per l'invecchiamento dell'infrastruttura, la corrosione severa, l'aumento dei difetti e la capacità di portata corrente insufficiente del circuito conduttore principale, compromettendo significativamente l'affidabilità della fornitura di energia. C'è un urgente bisogno di effettuare aggiornamenti tecnologici su questi disconnettori in servizio da lungo tempo. Durante tali aggiornamenti, per evitare interruzioni nella fornitura di energia ai clienti, la pratica comune è quella di mettere solo il settore in manutenzione mentre si mantengono alimentati i settori adiacenti. Tuttavia, questo modo di operare spesso comporta uno spazio insufficiente tra l'equipaggiamento in manutenzione e i componenti vicini sotto tensione, non riuscendo a soddisfare i requisiti di distanza di sicurezza per le operazioni di sollevamento sul posto—ponendo sfide significative al normale lavoro di manutenzione. In particolare, quando i settori adiacenti non possono essere de-energizzati, le gru di grandi dimensioni non sono in grado di eseguire compiti di sollevamento a causa delle limitazioni spaziali.

Per consentire l'installazione e la manutenzione dei disconnettori in tali ambienti complessi, abbiamo analizzato le sfide sul campo e proponiamo la progettazione e lo sviluppo di un dispositivo di sollevamento specializzato adatto alla gestione dei disconnettori in condizioni limitate, fornendo così un supporto robusto per la manutenzione degli equipaggiamenti elettrici.

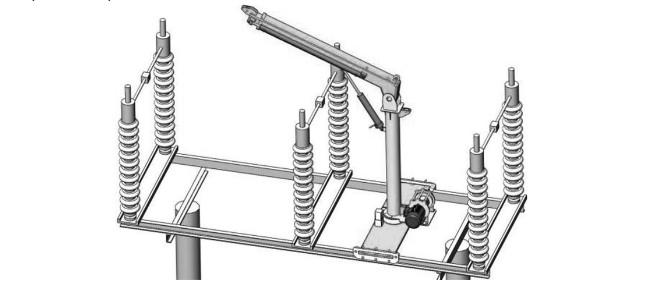

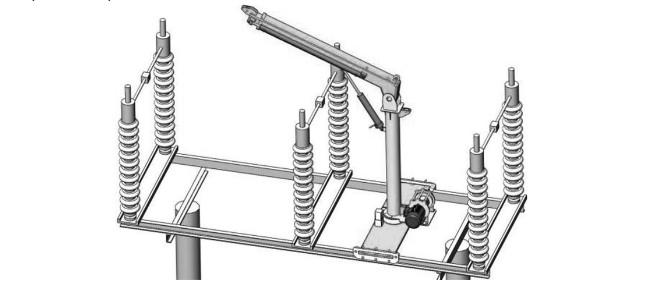

In base ai requisiti di progettazione e dopo aver esaminato varie configurazioni di piccole gru, e considerando l'ambiente specifico di installazione dei disconnettori ad alta tensione da 110 kV, abbiamo determinato che il montaggio della macchina di sollevamento direttamente sulla struttura di base del disconnettore offre una maggiore stabilità, elimina le limitazioni delle condizioni del terreno, si adatta meglio ai siti complessi e consente un assemblaggio e smontaggio rapido da parte di un team di tre persone (come illustrato di seguito).

I. Progettazione dei meccanismi della gru

Secondo le differenze funzionali, i meccanismi della gru sono suddivisi in quattro sistemi principali: sollevamento, traslazione, rotazione e movimento a braccio.

(1) Meccanismo di sollevamento

Il meccanismo di sollevamento comprende un'unità di propulsione, un dispositivo di manovra del carico, un sistema di cavi e dispositivi ausiliari/di sicurezza. Le fonti di energia includono motori elettrici o motori a combustione interna. Il sistema di cavi è composto da cavi, tamburi e una combinazione di pulegge mobili e fisse. I dispositivi di manovra del carico sono disponibili in varie forme—come occhi di sollevamento, traverse, ganci, elevatori elettromagnetici e griffe. Considerando i requisiti di progettazione e l'ambiente di sollevamento del disconnettore—andando a riferimento alle piccole gru commercialmente disponibili—abbiamo selezionato un verricello compatto come unità di propulsione e un gancio come dispositivo di manovra del carico.

(2) Meccanismo di traslazione

Il meccanismo di traslazione regola la posizione orizzontale della gru per ottimizzare la posizione di lavoro. Di solito include un sistema di supporto di traslazione e un sistema di propulsione. La nostra progettazione utilizza un sistema di supporto guidato su rotaia, dove ruote d'acciaio scorrono lungo l'acciaio a canale della base del disconnettore. Questo approccio offre una resistenza al rotolamento bassa, una grande capacità di carico, una forte adattabilità all'ambiente e facilità di fabbricazione e manutenzione. Data la limitata distanza di traslazione orizzontale, il sistema di propulsione è operato manualmente per semplicità.

(3) Meccanismo di rotazione

Il meccanismo di rotazione è composto da un insieme di cuscinetto di rotazione e un'unità di propulsione di rotazione. Il cuscinetto di rotazione supporta la struttura superiore rotante sulla colonna verticale fissa, assicurando un movimento rotatorio stabile e prevenendo il ribaltamento o lo stacco. L'unità di propulsione di rotazione fornisce la coppia per la rotazione e contrasta le forze di resistenza durante la rotazione.

(4) Meccanismo di movimento a braccio

Nelle gru a braccio, la distanza orizzontale tra la linea centrale di rotazione e la linea centrale del dispositivo di manovra del carico è chiamata "raggio". Il meccanismo di movimento a braccio regola questo raggio. In base alle caratteristiche operative, i meccanismi di movimento a braccio sono classificati come operativi o non operativi.

Il movimento a braccio operativo avviene sotto carico ed è utilizzato per regolare il raggio durante il sollevamento—ad esempio, per evitare collisioni tra più gru o per allinearsi con precisione con le postazioni di lavoro—richiedendo velocità di movimento a braccio più elevate per migliorare l'efficienza.

Il movimento a braccio non operativo avviene senza carico, principalmente per posizionare il gancio prima del sollevamento o per ripiegare il braccio per il trasporto. Tali operazioni sono infrequenti e utilizzano velocità di movimento a braccio inferiori.

II. Considerazioni sul peso dei componenti dell'equipaggiamento di sollevamento

Dato che questo dispositivo di sollevamento è una piccola gru modulare e portatile, il peso dei componenti è cruciale. Un peso eccessivo ostacolerebbe l'installazione da parte di un team di 2-3 persone, potenzialmente impedendo la distribuzione corretta. Pertanto, i componenti chiave sono stati realizzati in lega di titanio, con il pezzo singolo più pesante che pesa solo 46 kg—consentendo un assemblaggio e smontaggio rapido da parte di un piccolo team.

III. Procedura di sollevamento

La procedura di sollevamento del disconnettore ad alta tensione utilizzando questo dispositivo è la seguente:

In primo luogo, gli operai posizionano una scala isolata contro l'acciaio a canale della base del disconnettore. Dalla scala, fissano la base della gru all'acciaio a canale utilizzando insiemi di tenuta a rotelle guida, con le rotelle guida inserite all'interno del canale per prevenire il capovolgimento o la caduta.

Dopo l'installazione della base, due operai montano il supporto del braccio della gru sul cuscinetto di rotazione SE7, quindi fissano il verricello compatto al di sotto. Successivamente, assemblano sequenzialmente il braccio principale, il braccio ausiliario e il cilindro idraulico. La pompa idraulica e i pulsanti di controllo si trovano a livello del terreno. Una volta alimentati, gli operatori possono eseguire le operazioni di sollevamento completamente dal terreno.

Inoltre, la gru incorpora un sistema di protezione tripla:

Avviso di prossimità ad alta tensione: un sensore di campo elettrico sulla punta del braccio attiva allarmi vocali e freni automatici se viene violata la distanza di sicurezza rispetto all'equipaggiamento vivente adiacente.

Protezione da sovraccarico: un sensore di sforzo alla connessione del cavo del gancio monitora continuamente il peso del carico e l'angolo di sollevamento; le violazioni attivano allarmi e freni automatici.

Protezione da perdita di energia: in caso di improvvisa interruzione dell'alimentazione durante il sollevamento, il sistema si blocca automaticamente per prevenire la caduta del carico.

IV. Vantaggi del dispositivo di sollevamento progettato

Integra sensori di campo elettrico e di deformazione per fornire avvisi vocali in tempo reale di prossimità ad alta tensione e sovraccarico con frenatura automatica.

Dispone di una base a cuscinetto slewing elettrico fissata alla struttura a traliccio, garantendo un movimento dell'asta stabile e controllabile.

I componenti strutturali principali (asta, colonna, piastra di base) utilizzano lega di titanio—offrendo resistenza alla corrosione e una significativa riduzione del peso.

Il design modulare consente una facile adattabilità a varie piattaforme, gettando le basi per lo sviluppo futuro e applicazioni più ampie.

In sintesi, questo dispositivo di sollevamento utilizza lega di titanio per i componenti critici per ridurre drasticamente il peso, presenta una suddivisione funzionale razionale per facilitare l'assemblaggio e smontaggio, e richiede solo tre operatori per la sua operatività. Risolve efficacemente le sfide poste dai limitati spazi di sicurezza e dagli ambienti complessi durante la manutenzione dei disgiuntori ad alta tensione, dimostrando una forte praticità e potenziale per una diffusione ampia.