GIS (Gas-Insulated Switchgear) มีข้อดีเช่น โครงสร้างกะทัดรัด การทำงานที่ยืดหยุ่น การล็อคที่เชื่อถือได้ อายุการใช้งานยาวนาน การทำงานที่ไม่ต้องบำรุงรักษา และพื้นที่ใช้สอยเล็ก นอกจากนี้ยังมีข้อดีที่ไม่สามารถแทนที่ได้ในด้านสมรรถนะฉนวนกันความร้อน การเป็นมิตรกับสิ่งแวดล้อม และการประหยัดพลังงาน และกำลังได้รับการนำไปใช้มากขึ้นในภาคอุตสาหกรรมและเหมืองแร่ สนามบิน รถไฟ รถไฟฟ้าใต้ดิน สถานีผลิตไฟฟ้าจากลม และสาขาอื่น ๆ

สถานีไฟฟ้าภายในอาคาร 35 kV ขององค์กรหนึ่งเดิมมีสวิตช์เกียร์แบบฉนวนอากาศจำนวน 10 ช่อง ในการปรับปรุงครั้งนี้เพิ่มช่องใหม่ 4 ช่อง แต่พื้นที่เดิมไม่สามารถรองรับการขยายช่องที่จำเป็นได้ นอกจากนี้เมื่อพิจารณาถึงระยะเวลาการใช้งานและความปลอดภัยของอุปกรณ์ สถานีไฟฟ้า 35 kV กำลังถูกปรับปรุงด้วยสวิตช์เกียร์แบบ SF₆ gas-insulated metal-enclosed switchgear พื้นที่ห้องสวิตช์เกียร์ที่มีอยู่สามารถตอบสนองความต้องการในการขยายได้ และประสิทธิภาพด้านความปลอดภัยของอุปกรณ์ไฟฟ้าจะได้รับการปรับปรุงอย่างมาก

บทความนี้ศึกษาตามส่วนประกอบหลักของสวิตช์เกียร์ การทดสอบต่อไปนี้ตามลำดับ: การทดสอบฉนวนของตู้และบัสบาร์ การทดสอบเบรกเกอร์วายุ การทดสอบหม้อแปลงแรงดัน การทดสอบหม้อแปลงกระแส การทดสอบอุปกรณ์ป้องกันแรงดันเกินประเภทออกไซด์โลหะ และการทดสอบสายเคเบิลไฟฟ้า

1. การจัดหมวดหมู่และลำดับการทดสอบ

ส่วน Bus Section III ของสถานีไฟฟ้า 35 kV ประกอบด้วยระบบบัสคู่ที่สร้างขึ้นจากสวิตช์เกียร์แบบ SF₆ gas-insulated รุ่น ZX2 จำนวน 14 หน่วย ส่วนที่มีไฟฟ้าทั้งหมดภายในตู้ติดตั้งอยู่ภายในตู้ที่เติมแก๊สและปิดผนึก ทำให้การทดสอบป้องกันโดยตรงยาก การทดสอบจึงต้องดำเนินการโดยการสร้างวงจรทดสอบโดยใช้สวิตช์เกียร์ที่อยู่ติดกัน หลายส่วนที่นำไฟฟ้า เช่น หม้อแปลงแรงดันและบัสบาร์ ใช้การเชื่อมต่อแบบปลั๊ก เพื่อให้มั่นใจว่ามีการติดต่อที่ดีที่ปลั๊กบัสบาร์ทั้งหมด ต้องทำการวัดความต้านทานการติดต่อทางตรงที่ปลั๊กทั้งหมด ในระหว่างการทดสอบต้องติดตั้งปลั๊กทดสอบชั่วคราวที่ช่องติดตั้งสายเคเบิลเพื่อใช้เป็นจุดเข้าถึงการทดสอบ ซึ่งเพิ่มความยากและปริมาณงานในการทดสอบ ดังนั้น ลำดับการทดสอบควรจัดเรียงอย่างเหมาะสมเพื่อลดปริมาณงาน ด้วยเหตุผลดังกล่าว การทดสอบอุปกรณ์ไฟฟ้าสำหรับส่วน Bus Section III 35 kV จะดำเนินการผ่านสองวิธี: การทดสอบภายในตู้และการทดสอบภายนอกตู้

2. การทดสอบลักษณะของอุปกรณ์ภายในสวิตช์เกียร์

การทดสอบภายในตู้ดำเนินการในสองรอบ ในรอบแรก ใช้ปลั๊กทดสอบการฉีดกระแสไฟฟ้าต่ำ ซึ่งติดตั้งได้ง่าย—เพียงแค่เสียบเข้าไปในช่องติดตั้งสายเคเบิลภายในสวิตช์เกียร์ ในรอบที่สอง ใช้ปลั๊กทดสอบแรงดันสูงเสียบเข้าไปในช่องติดตั้งสายเคเบิลภายในสวิตช์เกียร์และยึดด้วยสกรูเพื่อนำแรงดันทดสอบเข้าสู่อุปกรณ์ที่ทดสอบ

2.1 การทดสอบรอบแรก

2.1.1 การทดสอบเบรกเกอร์วายุ

ในรอบนี้ ทำการทดสอบลักษณะเชิงกลและการทดสอบกลไกการทำงานก่อน โดยใช้เครื่องทดสอบลักษณะเชิงกลของเบรกเกอร์ รวมสวิตช์เกียร์ที่อยู่ติดกันสองหน่วย เส้นเชื่อมสามเฟสต่อที่ปลายหนึ่ง และปลายอื่นๆ ต่อลงดิน วัดลักษณะเชิงกลและแรงดันคอยล์ของเบรกเกอร์ที่ต่ออนุกรมสองตัว—กล่าวคือ เมื่อวัดลักษณะเชิงกลของเบรกเกอร์หนึ่งตัว เบรกเกอร์อีกตัวหนึ่งจะปิดเพื่อเป็นทางทดสอบ วิธีการทดสอบเหมือนกับขั้นตอนมาตรฐาน สำหรับช่องเบรกเกอร์ bus-tie 9AH ที่เชื่อมโยงระหว่างบัสหลักและบัสเสริมของระบบบัสคู่ สามารถต่ออนุกรมกับเบรกเกอร์ฝั่งซ้าย 10AH และเบรกเกอร์ฝั่งขวา 8AH (รวมทั้งหมดสามเบรกเกอร์) เพื่อใช้ทางทดสอบของ 10AH และ 8AH

2.1.2 การทดสอบความต้านทานการติดต่อทางตรงของวงจรนำไฟฟ้าและปลั๊กบัสบาร์

ในการวัดความต้านทานการติดต่อของเบรกเกอร์วายุทั้งหมด สวิตช์แยกบัสบาร์หลัก/เสริม และปลั๊กบัสบาร์หลัก/เสริม ยังคงรวมสวิตช์เกียร์ที่อยู่ติดกันเป็นคู่ แต่ทดสอบตามลำดับ—กล่าวคือ 1AH–2AH, 2AH–3AH, ..., 13AH–14AH สำหรับคู่แต่ละคู่ เมื่อสวิตช์แยกบัสบาร์หลัก (หรือเสริม) ของสวิตช์เกียร์ที่อยู่ติดกันสองหน่วยปิด วัดความต้านทานการติดต่อทางตรงสามเฟสของทางบัสบาร์หลัก (หรือเสริม) ที่เกี่ยวข้อง ใช้เครื่องทดสอบความต้านทานวงจรป้อนกระแสทดสอบประมาณ 100 A ตัวอย่างเช่น สำหรับเบรกเกอร์ bus-tie 9AH สามารถต่ออนุกรมกับ 10AH ฝั่งซ้ายและ 8AH ฝั่งขวาเพื่อสร้างทางทดสอบสองทาง: 10AH–บัสบาร์หลัก–9AH–บัสบาร์เสริม–8AH และ 10AH–บัสบาร์เสริม–9AH–บัสบาร์หลัก–8AH วิธีการทดสอบเหมือนกับสวิตช์เกียร์หน่วยอื่นๆ ค่าความต้านทานอยู่ระหว่าง 200 ถึง 300 μΩ

2.1.3 การทดสอบหม้อแปลงกระแส

ส่วนนำไฟฟ้าหลักของหม้อแปลงกระแสเฉพาะที่ติดตั้งภายในตู้ถูกปิดผนึกไว้ภายในตู้ ดังนั้น การทดสอบต้องดำเนินการพร้อมกับการทดสอบภายในตู้ ในรอบนี้ ทำการทดสอบอัตราส่วน การตรวจสอบขั้ว และการทดสอบเส้นโค้งลักษณะกระตุ้นก่อน ทำการทดสอบเหล่านี้โดยใช้เครื่องทดสอบหม้อแปลงอเนกประสงค์แบบอัตโนมัติทั้งหมด

สำหรับการทดสอบอัตราส่วนและการตรวจสอบขั้ว: การกำหนดวงจรทดสอบเหมือนกับการทดสอบลักษณะเชิงกลของเบรกเกอร์—กล่าวคือ รวมสวิตช์เกียร์ที่อยู่ติดกันสองหน่วย ปิดเบรกเกอร์และสวิตช์แยกบัสบาร์ด้านเดียวกัน ฉีดกระแสสูงทีละเฟส และดึงกระแสเหนี่ยวนำจากเทอร์มินัลกระแสทุติยภูมิที่เกี่ยวข้องเพื่อวัดอัตราส่วนและขั้วของหม้อแปลงกระแสทั้งหมดที่ต่ออนุกรมในวงจร วิธีการทดสอบเหมือนกับขั้นตอนมาตรฐาน

สำหรับการทดสอบเส้นโค้งลักษณะกระตุ้น: การทดสอบนี้ต้องการให้วงจรหลักเปิดและสามารถดำเนินการได้ตลอดเวลา ด้วยเหตุผลที่ใช้อุปกรณ์ทดสอบเดียวกันและใช้เทอร์มินัลกระแสทุติยภูมิเดียวกันกับการทดสอบอัตราส่วน—กล่าวคือ ฉีดกระแสทดสอบผ่านเทอร์มินัลกระแสทุติยภูมิที่เกี่ยวข้อง—สามารถดำเนินการพร้อมกับการทดสอบอัตราส่วนเพื่อเพิ่มประสิทธิภาพในการทำงาน

2.2 การทดสอบฉนวนของอุปกรณ์ภายในสวิตช์เกียร์

ในการทดสอบรอบที่สอง จะทำการทดสอบฉนวนของสวิตช์เกียร์และบัสบาร์พร้อมกัน รวมถึง: การทดสอบฉนวนของส่วนที่มีไฟฟ้าของเบรกเกอร์ต่อพื้นและระหว่างคอนแทค การทดสอบฉนวนของส่วนที่มีไฟฟ้าของสวิตช์แยกสายหลัก/เสริมต่อพื้นและระหว่างคอนแทค การทดสอบฉนวนของทรานซิสเตอร์กระแสไฟฟ้าจากขั้วหลักไปยังขั้วด้านรองและต่อพื้น และการทดสอบฉนวนของบัสบาร์หลัก/เสริมภายในทั้งหมดและส่วนที่นำไฟฟ้าต่อพื้นและระหว่างเฟส

แต่ละหน่วยสวิตช์เกียร์จะได้รับแรงดันสองครั้ง ในครั้งแรก บัสบาร์หลักและเสริมภายในตู้จะถูกต่อพื้นผ่านหน่วยสวิตช์เกียร์ที่เลือก—กล่าวคือ เบรกเกอร์และสวิตช์แยกสายหลัก (หรือเสริม) ของหน่วยสวิตช์เกียร์ที่เลือกจะถูกปิด จากนั้น สวิตช์เชื่อมโยงบัสและสวิตช์แยกสายหลัก/เสริมของมันจะถูกปิด และสายต่อพื้นชั่วคราวจะถูกติดตั้งที่ปลั๊กสายเคเบิลของหน่วยสวิตช์เกียร์นั้น ทำให้ระบบบัสบาร์หลักและเสริมภายในตู้ทั้งหมดถูกต่อพื้น

หน่วยสวิตช์เกียร์ที่อยู่ภายใต้การทดสอบใช้ปลั๊กทดสอบแรงดันสูง ซึ่งถูกหมุนแน่นเข้ากับปลั๊กสายเคเบิลเพื่อนำแรงดันทดสอบเข้ามา

ในการทดสอบแรงดันครั้งแรกของหน่วยสวิตช์เกียร์ เบรกเกอร์จะเปิด และสวิตช์แยกสายบัสสามตำแหน่งจะตั้งอยู่ในตำแหน่งต่อพื้น (หรือตั้งอยู่ในตำแหน่งทำงานโดยบัสถูกต่อพื้นที่อื่น) ทำให้สามารถทดสอบความทนทานต่อแรงดันระหว่างทรานซิสเตอร์กระแสไฟฟ้าจากขั้วหลักไปยังขั้วด้านรองและขั้วหลักไปยังพื้น ตลอดจนระหว่างคอนแทคของเบรกเกอร์

ในการทดสอบแรงดันครั้งที่สอง เบรกเกอร์จะปิด และสวิตช์แยกสายบัสหลักและเสริมสามตำแหน่งจะอยู่ในตำแหน่งเปิด ทำให้สามารถทดสอบความทนทานต่อแรงดันของโครงสร้างเบรกเกอร์ทั้งหมดต่อพื้นและระหว่างคอนแทคของสวิตช์แยกสายบัสหลัก/เสริม

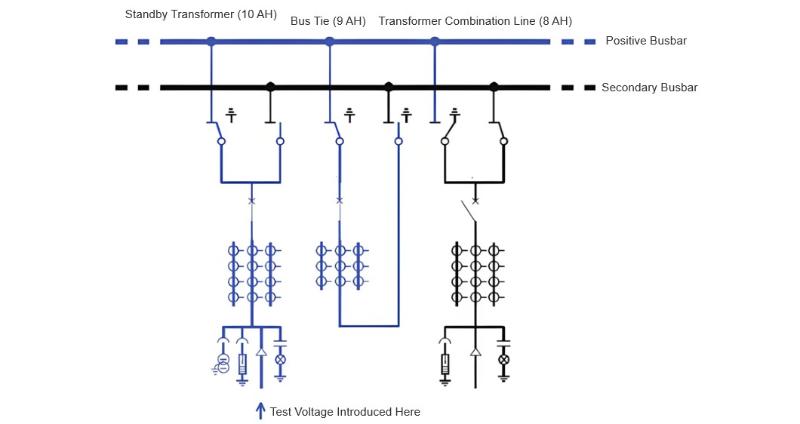

สำหรับช่องสวิตช์เชื่อมโยงบัสพิเศษ 9AH การทดสอบสามารถวางแผนร่วมกับการทดสอบความทนทานต่อแรงดันของบัสหลักและเสริม โดยต้องการการทดสอบแรงดันทั้งหมดสามครั้ง ในการทดสอบแรงดันครั้งแรก สวิตช์เชื่อมโยงบัสและสวิตช์แยกสายบัสหลักจะปิด ในขณะที่สวิตช์แยกสายบัสเสริมจะเปิด บัสเสริมจะถูกต่อพื้นผ่านหน่วยสวิตช์เกียร์อื่น และแรงดันทดสอบจะถูกนำเข้าสู่บัสหลักผ่านหน่วยสวิตช์เกียร์บางหน่วย แล้วจึงทำการทดสอบความทนทานต่อแรงดันบนระบบบัสหลัก ทั้งหมดของสวิตช์เชื่อมโยงบัสต่อพื้น และช่องว่างคอนแทคของสวิตช์แยกสายบัสเสริม ดังแสดงในภาพที่ 1

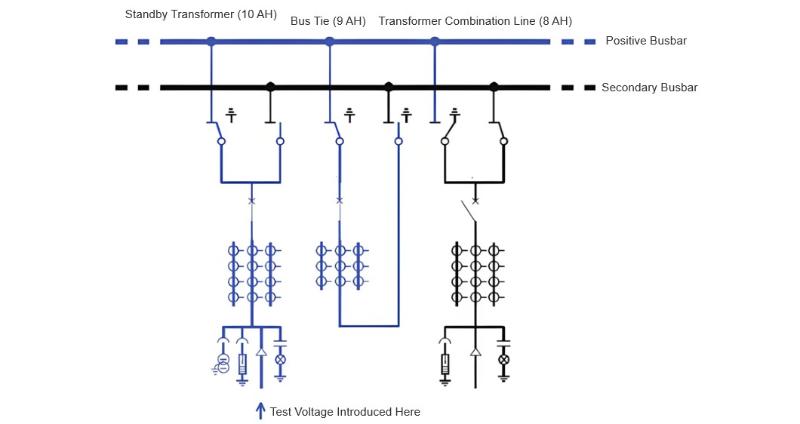

ในการทดสอบแรงดันครั้งที่สอง สวิตช์เชื่อมโยงบัสและสวิตช์แยกสายบัสเสริมจะปิด ในขณะที่สวิตช์แยกสายบัสหลักจะเปิด บัสหลักจะถูกต่อพื้นผ่านหน่วยสวิตช์เกียร์อื่น และแรงดันทดสอบจะถูกนำเข้าสู่บัสเสริมผ่านหน่วยสวิตช์เกียร์บางหน่วย แล้วจึงทำการทดสอบความทนทานต่อแรงดันบนระบบบัสเสริม ทั้งหมดของสวิตช์เชื่อมโยงบัสต่อพื้น และช่องว่างคอนแทคของสวิตช์แยกสายบัสหลัก

ในการทดสอบแรงดันครั้งที่สาม ช่องว่างคอนแทคของสวิตช์เชื่อมโยงบัสจะได้รับการทดสอบผ่านบัสเสริม โดยเฉพาะ สวิตช์แยกสายบัสเสริมของสวิตช์เชื่อมโยงบัสจะปิด สวิตช์เชื่อมโยงบัสจะเปิด และสวิตช์แยกสายบัสหลักของสวิตช์เชื่อมโยงบัสจะตั้งอยู่ในตำแหน่ง "ต่อพื้น" แรงดันทดสอบจะถูกนำเข้าสู่บัสเสริมผ่านหน่วยสวิตช์เกียร์บางหน่วย เพื่อทำการทดสอบความทนทานต่อแรงดันบนช่องว่างคอนแทคของสวิตช์เชื่อมโยงบัส

3. การทดสอบภายนอกสวิตช์เกียร์

สำหรับอุปกรณ์เช่น อุปกรณ์ป้องกันฟ้าผ่า ทรานส์ฟอร์เมอร์แรงดัน และสายเคเบิล ทั้งหมดจะได้รับการทดสอบก่อนการติดตั้ง

3.1 การทดสอบอุปกรณ์ป้องกันฟ้าผ่าชนิดออกไซด์โลหะ

ทุกช่องเบรกเกอร์บน Bus Section III 35 kV (ยกเว้นช่องเชื่อมโยงบัส) ได้ติดตั้งอุปกรณ์ป้องกันฟ้าผ่าชนิดออกไซด์โลหะไม่มีช่องว่างและมีฝาป้องกัน ทดสอบก่อนการติดตั้งอุปกรณ์ป้องกันฟ้าผ่า วัดความต้านทานฉนวนทั้งก่อนและหลังการทดสอบ ใช้เครื่องกำเนิดแรงดันไฟฟ้ากระแสตรง และทำการทดสอบตามคำแนะนำของผู้ผลิต:

ในการทดสอบ ต้องติดตั้งปลอกฉนวนเฉพาะเจาะจงบนเทอร์มินอลแรงดันสูงของอุปกรณ์ป้องกันฟ้าผ่า หากไม่เช่นนั้น ในสภาพอากาศทั่วไป จะเกิดการแฟลชโอเวอร์ผิวเนื่องจากแรงดันสูงและความช่องว่างเล็ก ทำให้ฉนวนผิวของอุปกรณ์ป้องกันฟ้าผ่าเสียหาย—ทำให้การทดสอบไม่สามารถดำเนินการได้และเสี่ยงต่อความเสียหายของอุปกรณ์

3.2 การทดสอบทรานส์ฟอร์เมอร์แรงดัน (VT)

มีการติดตั้งทรานส์ฟอร์เมอร์แรงดันแบบเฟสเดียว แบบปลั๊กและใช้ก๊าซฉนวนทั้งหมด 14 ตัวบน Bus Section III 35 kV ทรานส์ฟอร์เมอร์แรงดันของบัสแตกต่างจากทรานส์ฟอร์เมอร์แรงดันของสายตรงในแง่ที่ว่ามีวงจรลมคงเหลือเพิ่มเติมสำหรับการวัดแรงดันลำดับศูนย์

การทดสอบอัตราส่วนและการทดสอบขั้ว: ใช้เครื่องทดสอบ CT/VT หลายฟังก์ชันเพื่อวัดอัตราส่วนแรงดันระหว่างขดลวดหลักและขดลวดรองทุกขด (รวมถึงวงจรลมคงเหลือ) และตรวจสอบความสัมพันธ์ของขั้ว

เส้นโค้งคุณสมบัติการกระตุ้น: ใช้เครื่องทดสอบเดียวกัน ทำการทดสอบแรงดันกระตุ้นที่ขดลวดรอง และบันทึกเส้นโค้งคุณสมบัติการกระตุ้นที่ 20%, 50%, 80%, 100%, และ 120% ของแรงดันเรตติ้งรอง (คือ 20 V, 50 V, 80 V, 100 V, และ 120 V)

ในการทดสอบ ต้องติดตั้งหมวกฉนวนชั่วคราว (ฉนวนกรวยภายใน) บนเทอร์มินอลแรงดันสูงหลัก หากไม่เช่นนั้น จะเกิดการแฟลชโอเวอร์ผิว ทำให้ฉนวนเสียหายและไม่สามารถถึงแรงดันทดสอบได้

ความต้านทานกระแสตรงของขดลวด: วัดความต้านทานกระแสตรงของขดลวดหลักและรองของ VT แต่ละตัว

การทดสอบแรงดันทนไฟ AC: เนื่องจาก VTs ถูกออกแบบมาสำหรับสวิตช์เกียร์ที่มีฉนวนก๊าซ ฉนวนภายนอกของมันไม่สามารถทนต่อแรงดันทดสอบสูงเมื่อทดสอบนอกตู้ ดังนั้น ไม่มีการทดสอบความทนทานไฟ AC ที่ความถี่ของการใช้งานบนวงจรหลัก แทนที่จะใช้การทดสอบแรงดันเหนี่ยวนำ ซึ่งสามารถรวมกับการทดสอบลักษณะการกระตุ้น—โดยการให้แรงดัน 120 V ที่ขั้วรองเป็นเวลา 1 นาที

ให้แรงดัน AC 3 kV (ความถี่ของการใช้งาน) เป็นเวลา 1 นาทีระหว่างขั้ว N ของวงจรหลักและวงจร/พื้นดินอื่น ๆ ทั้งหมด

ให้แรงดัน AC 2 kV (ความถี่ของการใช้งาน) เป็นเวลา 1 นาทีระหว่างวงจรรอง (หรือวงจรคงค้าง) แต่ละวงจรและวงจร/พื้นดินอื่น ๆ ทั้งหมด

การทดสอบส่วนประกอบเสริม: วัดความต้านทานกระแสตรงของฟิวส์ฝั่งวงจรหลักของ VT แต่ละตัวและตรวจสอบความต้านทานฉนวนของอุปกรณ์ป้องกันประกายไฟที่จุดกลาง

4. การระมัดระวังในการทดสอบ

4.1 สภาพพื้นฐานก่อนการทดสอบ

เครื่องวัดแรงดัน SF₆ ต้องแสดงผลอยู่ในช่วงสีเขียวปกติ

ตู้สวิตช์เกียร์ต้องได้รับการต่อพื้นดินอย่างเชื่อมโยง และความต้านทานต่อพื้นดินต้องตรงตามข้อกำหนด

ตรวจสอบว่าตำแหน่งและตัวบ่งชี้สถานะจริงของสวิตช์แยกทางสามทางและเบรกเกอร์เป็นไปตามที่ถูกต้อง

ช่องที่ไม่ได้ใช้งานทั้งหมดบนอุปกรณ์ที่กำลังทดสอบต้องปิดผนึกด้วยปลั๊กฉนวน

ระหว่างการทดสอบความทนทานไฟ AC รูปลายเคเบิล รูสำหรับติดตั้งลิมิเตอร์ และรูสำหรับติดตั้ง VT ในช่องที่ได้รับแรงดันต้องปิดผนึกด้วยปลั๊กฉนวนเฉพาะ บริเวณที่ไม่ได้รับแรงดันไม่จำเป็นต้องปิดผนึก

ยืนยันว่าปลายบัสบาร์ได้ปิดผนึกด้วยปลั๊กฉนวน และตู้ทั้งสองปลายได้ปิดผนึกอย่างสมบูรณ์

4.2 ลักษณะพิเศษของการทดสอบแรงดันสูง

เนื่องจากความแข็งแรงของฉนวนภายนอกของ VTs นอกตู้ไม่เพียงพอ การทดสอบแรงดันเหนี่ยวนำบนวงจรหลักต้องรวมกับการทดสอบการกระตุ้นที่แรงดันลดลง ซึ่งไม่สามารถจำลองสภาพการทดสอบความทนทานมาตรฐานได้อย่างครบถ้วน นอกจากนี้ การวัดความต้านทานการสัมผัสกระแสตรงสะท้อนความต้านทานรวมของเส้นทางอนุกรมทั้งหมด รวมถึงเบรกเกอร์ สวิตช์แยกทาง ข้อต่อบัส และวงจรหลักของ CT ทำให้ยากที่จะระบุว่าส่วนประกอบใดที่เกินขีดจำกัดที่ยอมรับได้หากค่ารวมไม่ตรงตามข้อกำหนด

4.3 ลักษณะพิเศษของวิธีการทดสอบแรงดันสูง

เนื่องจากการทดสอบอุปกรณ์ที่ปิดผนึกภายในตู้ที่บรรจุก๊าซโดยตรงเป็นไปไม่ได้ วงจรทดสอบต้องสร้างขึ้นโดยใช้สวิตช์เกียร์และบัสบาร์ที่อยู่ใกล้เคียง ดังนั้น การทดสอบแบบครอบคลุมทั้งระบบบัส 35 kV ช่วงที่ 3 สามารถดำเนินการได้เฉพาะเมื่อบัสระบบถูกปิดไฟ อย่างไรก็ตาม การทดสอบบางรายการสามารถดำเนินการได้ในช่องที่ถูกปิดไฟ:

การทดสอบ CT ทั้งหมด (ยกเว้นการทดสอบอัตราส่วน)

การทดสอบความทนทานไฟของช่องว่างของคอนแทคเบรกเกอร์และส่วนสายไฟ

การทดสอบลักษณะกลไกของเบรกเกอร์ (ยกเว้นเบรกเกอร์เชื่อมต่อบัส)

การทดสอบทั้งหมดสำหรับส่วนประกอบที่สามารถถอดออกได้ เช่น สายเคเบิล ลิมิเตอร์ และ VTs

4.4 พิจารณาพิเศษสำหรับมาตรฐานการทดสอบ

ระหว่างการทดสอบความทนทานไฟ AC ภายใน เนื่องจากเบรกเกอร์ สวิตช์แยกทาง CT และบัสบาร์ถูกทดสอบพร้อมกัน แรงดันทดสอบต้องจำกัดไว้ที่ระดับความทนทานต่ำสุดของอุปกรณ์เหล่านี้ 76 kV (มาตรฐาน CT) ทำให้ระดับความเครียดต่ำกว่าที่เหมาะสมสำหรับส่วนประกอบอื่น ๆ หลังจากการทดสอบโดยการถอดวงจรรอง ต้องทำการต่อวงจรเดิมให้เร็วที่สุดเพื่อป้องกันการติดต่อไม่ดีหรือวงจรเปิด

5. สรุป

การทดสอบแรงดันสูงของสวิตช์เกียร์ที่มีฉนวนก๊าซขนาดกะทัดรัดมีความท้าทายและข้อกำหนดการปฏิบัติงานที่ซับซ้อนมาก ดังนั้น การเข้าใจลักษณะของอุปกรณ์อย่างละเอียดเป็นสิ่งสำคัญ การเลือกอุปกรณ์และวิธีการทดสอบที่เหมาะสมกับลักษณะเหล่านี้ และการสรุปวิธีการทดสอบและการมาตรฐานที่มีประสิทธิภาพ ให้แนวทางและพื้นฐานทางเทคนิคที่มีค่าสำหรับการแก้ไขปัญหาทางวิศวกรรมที่คล้ายคลึงกัน