GIS(ガス絶縁開閉器)は、コンパクトな構造、柔軟な操作性、信頼性の高い連鎖機構、長寿命、メンテナンスフリーの運転、小さな設置面積などの利点を提供します。また、絶縁性能、環境への配慮、エネルギー効率において多くの代替不可能な利点を持ち、産業や鉱山企業、空港、鉄道、地下鉄、風力発電所など、様々な分野でますます利用されています。

ある企業の35kV屋内変電所には、当初10台の空気絶縁開閉器が設置されていました。このアップグレードでは4台の新しい開閉器が追加されます。しかし、元のサイトの面積では拡張された開閉器の要件に対応することができません。さらに、設備の使用年数と安全性の観点から、35kV変電所はSF₆ガス絶縁金属閉鎖型開閉器に改修されます。既存の開閉器室の面積は拡張要件を満たすことができ、電気設備全体の安全性は大幅に向上します。

本記事では、開閉器の主要な部品に基づいて、以下の試験についてそれぞれ研究します:筐体および母線の絶縁試験、真空遮断器の試験、電圧変換器の試験、電流変換器の試験、金属酸化物避雷器の試験、そして電力ケーブルの試験。

1.試験項目の分類と順序の配置

35kV変電所のバスセクションIIIは、14台のZX2型SF₆ガス絶縁開閉器ユニットによって形成される二重母線システムです。筐体内のすべての一次側の帯電部分は密封されたガス充填筐体に設置されているため、直接予防試験を行うのは困難です。試験は隣接する開閉器ユニットを使用して試験回路を形成することで行われます。多くの導体部品、例えば電圧変換器や母線はプラグイン接続を使用しています。すべての母線プラグ接合部での良好な接触を確保するために、すべての接合部で直流接触抵抗測定を行う必要があります。試験中には一時的な試験プラグをケーブルソケットに取り付けて試験アクセスポイントとして使用する必要があり、これにより試験の難易度と作業量が増加します。したがって、試験順序は合理的に配置し、作業量を最小限に抑える必要があります。上記の要因を考慮に入れると、35kVバスセクションIIIの電気設備試験は、内部筐体試験と外部筐体試験の2つの方法で実施されます。

2. 開閉器内の装置の特性試験

内部筐体試験は2段階で行われます。第1段階では、低電流注入試験プラグを使用します。これらのプラグは設置が簡単で、単純に開閉器内のケーブル設置ソケットに直接挿入することができます。第2段階では、高電圧試験プラグを開閉器内のケーブル設置ソケットに挿入し、ネジで固定して試験対象装置に試験電圧を導入します。

2.1 第1段階の試験

2.1.1 真空遮断器の試験

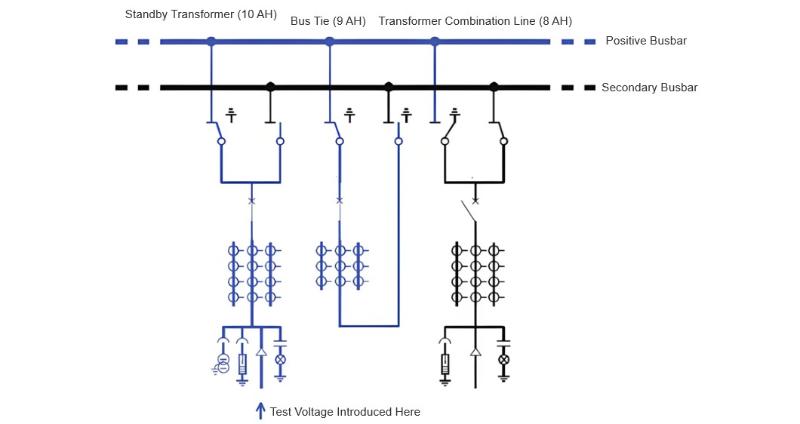

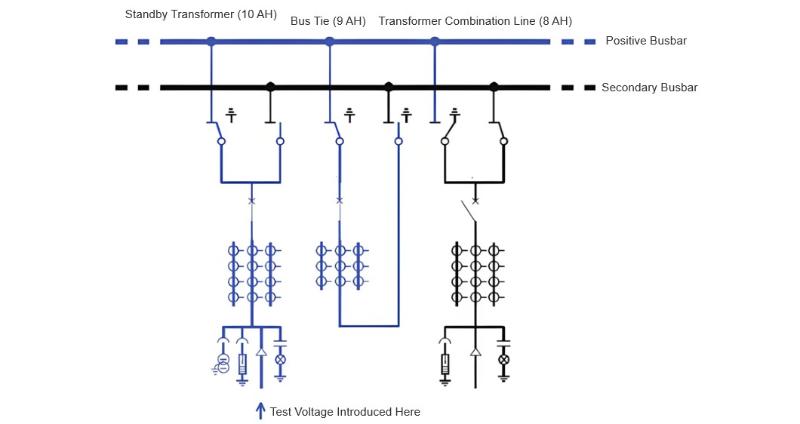

この段階では、まず機械特性試験と動作機構試験を行い、これらは遮断器動特性試験器を使用して行います。2つの隣接する開閉器ユニットをグループ化します。三相試験リードを一方に接続し、もう一方を接地します。2つの直列接続された遮断器の機械特性とコイル動作電圧を個別に測定します。つまり、一つの遮断器の機械特性を測定する際には、もう一つの遮断器を閉じて試験パスとして使用します。試験方法は標準手順と同じです。ダブルバスシステムの主バスと補助バスを結ぶバスタイブレーカー9AHの場合、左側のブレーカー10AHと右側のブレーカー8AH(合計3つのブレーカー)と直列接続して、10AHと8AHの試験パスを利用することができます。

2.1.2 導電回路およびバスプラグ接合部の直流接触抵抗試験

すべての真空遮断器、主/補助バス分離スイッチ、主/補助バスプラグ接合部の接触抵抗を測定するために、隣接する開閉器ユニットを依然としてペアでグループ化しますが、順次試験を行います。つまり、1AH-2AH、2AH-3AH、...、13AH-14AHのように試験を行います。各ペアについて、2つの隣接する開閉器ユニットの主(または補助)バス分離スイッチが閉じているとき、対応する主(または補助)バスパスの三相直流接触抵抗を測定します。ループ抵抗試験器を使用し、試験電流は約100Aです。例えば、バスタイブレーカー9AHの場合、同様に左側の10AHと右側の8AHと直列接続して2つの試験パスを形成することができます:10AH-主バス-9AH-補助バス-8AHおよび10AH-補助バス-9AH-主バス-8AH。試験方法は他の開閉器ユニットと同じで、抵抗値は200〜300μΩの範囲になります。

2.1.3 電流変換器の試験

筐体内に設置されたガス絶縁専用電流変換器の一次導電部は筐体内に密封されているため、その試験は内部筐体試験と同時に完了させる必要があります。この段階では、最初に比率試験、極性チェック、励磁特性曲線試験を行います。これらの試験はマルチファンクション全自動総合変圧器試験器を使用して行います。

比率試験および極性チェックについては:試験回路の構成は遮断器の機械特性試験と同じです。つまり、2つの隣接する開閉器ユニットをグループ化し、その遮断器と同一側のバス分離スイッチを閉じます。位相ごとに大電流を注入し、対応する二次電流端子から二次誘導電流を引き出し、回路内で直列接続されているすべての電流変換器の比率と極性を測定します。試験方法は標準手順と同じです。

励磁特性曲線試験については:この試験は一次回路が開放されているだけで十分であり、いつでも行うことができます。比率試験と同じ試験装置を使用し、同じ二次電流端子を共有するため、対応する二次電流端子を通じて試験電流を注入することで、比率試験と同時に実施することができます。これにより作業効率が向上します。

2.2 開閉器内の機器の絶縁試験

第2回目の試験では、開閉器とバスバーの絶縁試験を同時に実施します。これには以下のものが含まれます:ブレーカーの帯電部に対する接地間および接触点間の絶縁試験、主/補助バス分離スイッチの帯電部に対する接地間および接触点間の絶縁試験、電流変換器の一次側から二次側への絶縁試験および接地間の絶縁試験、そしてすべての内部主/補助バスバーおよび導体部に対する接地間および相間の絶縁試験。

各開閉器ユニットは2回にわたって電圧が印加されます。まず、キャビネット内の主および補助バスバーは選択された開閉器ユニットを通じて接地されます—つまり、選択された開閉器ユニットのブレーカーと主(または補助)バス分離スイッチが閉じられます。その後、バス連絡ブレーカーとその主/補助バス分離スイッチが閉じられ、その開閉器ユニットのケーブルソケットに一時的な接地線が設置され、キャビネット内の全主および補助バスバーシステムが接地されます。

試験中の開閉器ユニットは高電圧試験プラグを使用し、ケーブルソケットにしっかりとねじ込んで試験電圧を導入します。

開閉器ユニットへの最初の電圧印加時には、そのブレーカーは開いており、3位置の主バス分離スイッチは接地位置に設定されています(または他の場所でバスが接地されている場合、サービス位置に設定)。これにより、電流変換器の一対二および一次側対接地間の耐電圧試験、およびブレーカーの接触点間の耐電圧試験が行われます。

2回目の電圧印加時には、ブレーカーは閉じられており、主および補助バスの3位置分離スイッチは開いた位置に設定されており、ブレーカー全体の組み立てに対する接地間および主/補助バス分離スイッチの接触点間の耐電圧試験が可能となります。

特別なバス連絡ブレーカーベイ9AHについては、主および補助バスの耐電圧試験と一緒に計画することができます。これには合計3回の電圧印加が必要です。最初の電圧印加時には、バス連絡ブレーカーと主バス分離スイッチが閉じられ、補助バス分離スイッチは開いたままです。補助バスは別の開閉器ユニットを通じて接地され、特定の開閉器ユニットを通じて試験電圧が主バスに導入されます。主バスシステム、バス連絡ブレーカー全体に対する接地間、および補助バス分離スイッチの接触ギャップに対する耐電圧試験が行われます。図1参照。

2回目の電圧印加時には、バス連絡ブレーカーと補助バス分離スイッチが閉じられ、主バス分離スイッチが開きます。主バスは別の開閉器ユニットを通じて接地され、特定の開閉器ユニットを通じて試験電圧が補助バスに導入されます。補助バスシステム、バス連絡ブレーカー全体に対する接地間、および主バス分離スイッチの接触ギャップに対する耐電圧試験が行われます。

3回目の電圧印加時には、補助バスを通じてバス連絡ブレーカーの接触ギャップが試験されます。具体的には、バス連絡補助バス分離スイッチが閉じられ、バス連絡ブレーカーが開かれ、バス連絡主バス分離スイッチが「接地」位置に設定されます。試験電圧は特定の開閉器ユニットを通じて補助バスに導入され、バス連絡ブレーカーの接触ギャップに対する耐電圧試験が行われます。

3. 開閉器外での試験

避雷器、電圧変換器、ケーブルなどの設備は、設置前にすべての試験が完了しています。

3.1 金属酸化物避雷器試験

35 kV バスセクションIIIのすべてのブレーカーベイ(バス連絡ベイを除く)には、金属酸化物、ギャップレス、シールド付き、プラグインタイプの避雷器が装備されています。避雷器の設置前に試験が行われます。試験前後で絶縁抵抗が測定されます。DC高電圧発生器を使用し、メーカー仕様に基づいて試験が行われます:

試験中、避雷器の高電圧端子には専用の絶縁スリーブを設置する必要があります。そうでない場合、高電圧と小さなクリアランスにより、周囲の空気中で表面放電が発生し、避雷器の表面絶縁が損傷して試験が不可能となり、設備の損傷リスクがあります。

3.2 電圧変換器 (VT) 試験

35 kV バスセクションIIIには、単相、プラグイン、ガス絶縁キャビネット専用の電圧変換器が14台設置されています。バスVTはラインVTとは異なり、ゼロシーケンス電圧測定用の追加の残留巻線を含んでいます。

試験中、一次高電圧端子には一時的な絶縁キャップ(内コーン絶縁体)を設置する必要があります。そうでない場合、表面放電が発生し、絶縁が損傷し、試験電圧に達することができません。

巻線の直流抵抗:各VTの一次および二次巻線の直流抵抗を測定します。

交流耐压试験:これらのVTはガス絶縁開閉器用に特別に設計されているため、キャビネットの外で試験を行うと外部絶縁が高電圧試験に耐えられません。そのため、一次巻線に対する商用周波数の交流耐電圧試験は行われません。代わりに誘起電圧試験が使用されます。この誘起試験は励磁特性試験と組み合わせて行うことができます—二次側に120Vの電圧を1分間適用します。

補助部品の試験:各VTの一次側ヒューズの直流抵抗を測定し、中性点スパークギャップ保護器の絶縁抵抗を確認する。

4.試験時の注意事項

4.1 試験前の基本条件

SF₆ガス圧力計は正常な緑色範囲内を示している必要がある。

開閉器のエンクロージャは確実に接地され、接地抵抗が要件を満たしている必要がある。

三位置切り離しスイッチと遮断器の実際の位置および状態表示が正しいことを確認する。

試験対象機器の未使用ソケットはすべて絶縁プラグで封鎖しなければならない。

交流耐電圧試験中、ケーブル終端孔、アースリング取付孔、および電圧を受ける区画内のVT取付孔は専用の絶縁プラグで封鎖する必要がある。非電化領域は封鎖する必要がない。

バスバーの端が絶縁プラグで封鎖され、両端のキャビネットが完全に密閉されていることを確認する。

4.2 高電圧試験の特殊な特性

キャビネットの外にあるVTの外部絶縁強度が十分でないため、一次巻線に対する誘起電圧試験は減圧下での励磁試験と組み合わせて行われる必要があり、これは標準的な耐電圧条件を完全に再現しない。また、直流接触抵抗測定は回路遮断器、切り離しスイッチ、バスプラグ接続部、CT一次巻線を含む全系列パスの総抵抗を反映するため、合計値が規格外の場合、どの特定の部品が許容限界を超えるか特定するのが難しい。

4.3 高電圧試験方法の特殊な性質

ガス充填エンクロージャ内に密封された装置の直接試験は不可能であるため、試験回路は隣接する開閉器ユニットとバスバーを使用して形成する必要がある。したがって、35kVバスセクションIII全体の包括的な試験は、バスシステムが非電化状態である場合にのみ実施可能である。ただし、個々の非電化区画では以下の試験を行うことができる:

4.4 試験基準に関する特殊な考慮事項

内部交流耐電圧試験中、遮断器、切り離しスイッチ、CT、バスバーが同時に試験されるため、試験電圧はそれらの中で最も低い耐電圧評価—76kV(CT標準)—に制限され、他の部品には最適なストレスレベルよりも低いストレスが与えられる。二次巻線を取り外して試験した後、元の配線を迅速に復元し、不良な接触やオープン回路を避ける。

5.結論

コンパクト型ガス絶縁開閉器の高電圧試験には固有の課題と高度に複雑な操作要件が伴う。したがって、装置の特性を十分に理解することが不可欠であり、これらの特徴に合わせた適切な試験装置と方法を選択し、効果的な試験手順と基準をまとめることで、類似のエンジニアリング課題の解決に貴重な参考と技術的基盤を提供する。