Katı yalıtlı halka anahtarı (RMU), dış katı kaplama, yalıtılmış busbar ve kompakt birleştirilmiş birim teknolojisini birleştiren yeni bir dağıtım ekipmanıdır. Anahtarları ve yüksek gerilimli canlı bileşenleri tamamen epoksi rezin içinde yer alır, bu da canlı parçalar ile zemin ve fazlar arası asıl yalıtım görevini görür. SF₆ gazlı ekipmanlara karşı çevre dostu bir alternatif olarak, 12kV katı yalıtlı RMU avantajları sunar, ancak doğal olarak kötü ısı verme özelliklerine sahiptir.

Çalışılan 12kV katı yalıtlı RMU'da, ana iletken döngüler epoksi ve silikon lastik malzemeleri içinde kaplanmıştır. Kesici anahtar hava yalıtımı kullanırken, çok dar, kapalı bir alanda bulunur ve ısı verme koşulları iyi değildir. Bu nedenle, sıcaklık artış sınırlarını aşma eğilimindedir. Uzun süreli yüksek sıcaklıklara maruz kalma, ekipmanın üretim malzemelerinin deformasyona uğramasına ve termal yaşlanmaya sebep olabilir. Bu bozulma, ürünün yalıtım performansını azaltarak, genel ürün kalitesini ve güvenilirliğini düşürür. Aşırı durumlarda, elektriksel kazaları tetikleyebilir ve normal operasyonu bozabilir.

Sıcaklık artış sorununun kritik önemi ve çözümündeki doğal zorluk nedeniyle, yoğun araştırma odak noktası haline geldi. Sıcaklık artış marjını artırmak için yapısal iyileştirmeler sürekli uygulandı, böylece ürünün uzun vadeli istikrarlı çalışmasını sağlandı. Katı yalıtlı RMU'nun yalıtımı, hava ve katı yalıtımın bir kombinasyonunu kullanır. İlk tasarım temelinde yapılan bir prototip üzerinde sıcaklık artış araştırması testi yapıldı. Önemli test nokta verileri Tablo 1'de gösterilmiştir.

|

No.

|

Ölçüm Noktası Konumu

|

Standart (K)

|

Denge Sıcaklığı (°C)

|

Sıcaklık Artışı (K)

|

Standarttan Fark (K)

|

Açıklama

|

|

1

|

A-faz Kesici Bıçağın Eksen Noktası

|

65.0

|

86.1

|

73.0

|

-8.0

|

Aşıldı

|

|

2

|

A-faz Kesici Bıçağın Ucu

|

65.0

|

78.2

|

65.1

|

-1.1

|

Aşıldı

|

|

3

|

B-faz Kesici Bıçağın Eksen Noktası

|

65.0

|

86.4

|

73.3

|

-8.3

|

Aşıldı

|

|

4

|

B-faz Kesici Bıçağın Ucu

|

65.0

|

88.0

|

74.9

|

-9.9

|

Aşıldı

|

|

5

|

C-faz Kesici Bıçağın Eksen Noktası

|

65.0

|

80.6

|

67.5

|

-2.5

|

Aşıldı

|

|

6

|

C-faz Kesici Bıçağın Ucu

|

65.0

|

81.6

|

68.5

|

-3.5

|

Aşıldı

|

Tablo 1'de gösterildiği gibi, ilk tasarım temelinde yapılan prototip üzerindeki sıcaklık artış testi, kesici bıçağın eksen noktaları ve uçlarında ciddi aşım olduğunu ortaya koymuştur. Bu sorunu çözmek için aşağıdaki iki konuda iyileştirme çabaları yoğunlaştı:

- Manyetik Termal Eş Zamanlı Simülasyon (ANSOFT Kullanarak): Manyetik termal eş zamanlı simülasyonu gerçekleştirerek iletken bağlantı yöntemlerini, düzensiz iletkenlerin şekillerini ve iletken kesit alanını optimize edin. Bu, kaynakta joule ısı üretiminin azaltılmasıyla iç ısıtmayı azaltır.

- Kabine Seviyesinde Termal Simülasyon (ICEPAK Kullanarak): Kabine seviyesinde termal simülasyon yaparak etkili ısı verme yolları oluşturun, iletkenlerin kendilerinin ısı verme katsayısını artırın ve üretilen ısıyı etkili bir şekilde verin. Bu yaklaşım, ısıyı bloklama ve verme yoluyla iletken döngülerinin sıcaklığını düşürmeye yönelik çift bir yaklaşımla hedeflenmektedir.

Manyetik Termal Eş Zamanlı Simülasyon

Uygulanan akım 1000A'dan düşük olduğundan, bu simülasyon sadece iletken yolun direnç yoluyla oluşan joule ısılamayı modellemiştir. Simüle edilen sıcaklık dağılımı doğrudan joule ısılaması etkilerini yansıtır ve radyasyon veya konveksiyon yoluyla ısı verme senaryolarını hariç tutar. Bu, iletken yapının sıcaklık dağılımına etkisini analiz etmek için sonuçların uygun olmasına yardımcı olur. Ürünün ana teknik parametreleri Tablo 2'de listelenmiştir.

|

No.

|

Parametre Adı

|

Değer

|

|

1

|

Nominal Gerilim (kV)

|

12

|

|

2

|

Nominal Akım (A)

|

700

|

|

3

|

A-faz Döngü Direnci (μΩ)

|

190 (Varsayılan)

|

|

4

|

B-faz Döngü Direnci (μΩ)

|

190 (Varsayılan)

|

|

5

|

C-faz Döngü Direnci (μΩ)

|

190 (Varsayılan)

|

Simülasyon Sonuçları

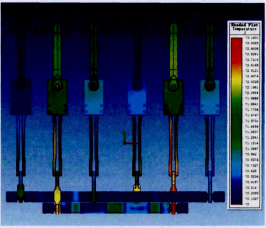

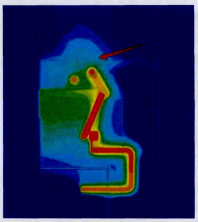

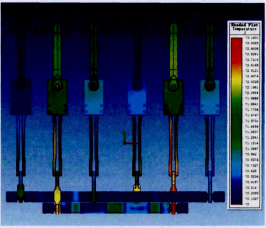

Şekil 1, yalıtım modülünün manyetik termal eş zamanlı sıcaklık dağılımını gösterir. Şekil 2, iç iletken yolun genel manyetik termal eş zamanlı sıcaklık dağılımını gösterir. ANSOFT yazılımı kullanılarak yapılan manyetik termal eş zamanlı simülasyon, yüksek ısı üretiminin ana noktalarının kesici bıçakların uçları ve sabit kontaklarla temas noktasında olduğunu ortaya koymuştur. Özellikle B-faz kesici bıçak, sürekli olarak daha yüksek sıcaklıklar göstermiştir. Yapısal iyileştirmeler, daralma direncini azaltmak ve iletken kesit alanını homojenize etmek için gerekli olmuştur.

Kabine Seviyesinde Termal Simülasyon

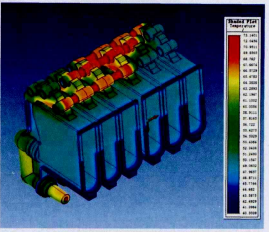

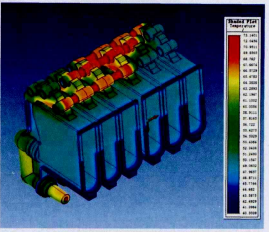

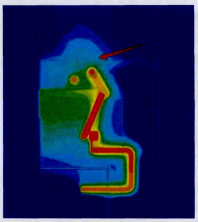

ICEPAK yazılımı kullanılarak yapılan kabine seviyesinde termal simülasyon, akım geçişinden sonra iletken yollarından olan ısı vermenin dağılımını ve biçimini, ayrıca kapalı kutunun ısı aktarımına olan etkisini inceledi.

Teknik Gereksinimler

Sıcaklık artış standartları, GB/T 11022-2011 "Yüksek Gerilimli Anahtar ve Kontrol Cihazları Standartlarının Ortak Spekifikasyonları" tarafından belirlenmiştir. İlgili standartlar uyarınca:

- Dokunulabilecek kasaların maksimum sıcaklığı: 70°C (ortam sıcaklığından 30 K'lık maksimum artış).

- Dokunulmayacak kasaların maksimum sıcaklığı: 80°C (ortam sıcaklığından 40 K'lık maksimum artış).

- Maksimum iletken sıcaklığı: 115°C (ortam sıcaklığından 75 K'lık maksimum artış).

- Maksimum kontakt sıcaklığı: 105°C (ortam sıcaklığından 65 K'lık maksimum artış).

Sıcaklık artış testleri için genellikle nominal akımın 1.1 katı bir test akımı kullanılır, güneş radyasyonunun etkisini hesaba katmak için.

Yazılım Ayarları

Başlangıç Sıcaklığı: 20°C; Üç faz akım faz açıları: 0°, 120°, -120°.

Simülasyon Sonuçları

Kabine seviyesinde termal simülasyon sonuçları (Şekil 4) kapalı kasanın üst plakası ile yalıtım modülünün üst kısmı arasındaki küçük açıklık nedeniyle, kabinin üst kısmındaki etkili ısı verme alanı oldukça sınırlıdır. Bu nedenle, ısı üst tarafta yoğunlaşır ve vermesi zorlaşır, bu da devamlı olarak yüksek bir busbar sıcaklık artışına neden olur. Kapalı kabin içinde daha fazla ısı verme alan sağlamak için kabin yüksekliği artırıldı ve iç yüzeylerine ısı verme kaplaması uygulandı.

Yapısal Optimizasyondan Sonra Sıcaklık Artış Testi

Simülasyon çalışmaları ve ilk sıcaklık artış testi sonuçları ardından, kabin ve bazı bileşenler üzerinde değişiklikler yapıldı. Daha sonra bir sıcaklık artış testi gerçekleştirildi (Tablo 4'e bakınız).

|

No.

|

Ölçüm Noktası Konumu

|

Standart (K)

|

Denge Sıcaklığı (°C)

|

Sıcaklık Artışı (K)

|

Standarttan Fark (K)

|

Açıklama

|

|

1

|

A-faz Kesici Bıçağın Eksen Noktası

|

65.0

|

72.4

|

55.2

|

+9.8

|

Uygun

|

|

2

|

A-faz Kesici Bıçağın Ucu

|

65.0

|

73.7

|

56.5

|

+8.5

|

Uygun

|

|

3

|

B-faz Kesici Bıçağın Eksen Noktası

|

65.0

|

73.6

|

56.4

|

+8.6

|

Uygun

|

|

4

|

B-faz Kesici Bıçağın Ucu

|

65.0

|

73.6

|

56.4

|

+8.6

|

Uygun

|

|

5

|

C-faz Kesici Bıçağın Eksen Noktası

|

65.0

|

69.6

|

52.4

|

+12.6

|

Uygun

|

|

6

|

C-faz Kesici Bıçağın Ucu

|

65.0

|

70.7

|

53.5

|

+11.5

|

Uygun

|

Tablo 4'te gösterildiği gibi, yeniden test edilen prototipin sıcaklık artış değerleri artık gerekliliklere uygun hale gelmiştir. Ayrıca, en az 8.5 K'lık bir tasarım marjı elde edilmiştir.

Sonraki Optimizasyon ve Düzeltme

Sıcaklık artışının kritik önemi ve uygun olmayan durumların potansiyel sonuçları göz önüne alındığında, standartlara uygun olmasından sonra bile prototip performansını artırmak için daha fazla optimizasyon gerekmektedir. Hedef, 12 K ile 15 K arasında kontrol edilen bir sıcaklık artış marjı elde etmektir. Örneğin, yalıtım modülünde yapılan belirli değişiklikler test edilmelidir (Orijinal Tablo 5 eksikti; mantıklı olarak dahil edildi). Simülasyon sonuçları, ana yalıtım modülünün yapısının optimize edilmesinin daha makul bir iç ısı verme yolunu oluşturacağını ve genel iç iletken döngü sıcaklık artışını daha da azaltma potansiyeline sahip olduğunu göstermiştir. Bu potansiyel, daha fazla deneysel doğrulamaya ihtiyaç duymaktadır.

Sonuç

Bilgisayar simülasyon teknolojisi ve sıcaklık artış testlerini birleştirerek katı yalıtlı halka anahtarının yapısal optimizasyonu gerçekleştirilmiştir. Optimizasyon sonucunda, ürün, GB/T 11022-2011 "Yüksek Gerilimli Anahtar ve Kontrol Cihazları Standartlarının Ortak Spekifikasyonları" tarafından belirlenen sıcaklık artış gerekliliklerine uygun hale gelmiştir ve önemli bir güvenlik marjı elde edilmiştir.