Твърдото изолиращо кръгово главно устройство (RMU) е нова дистрибутивна апаратура, която интегрира външна твърда обвивка, изолираща шина и компактна комбинирана единица. Неговите ключове и високонапрегнати живи части са напълно вградени в епоксидна смола, която служи като основна изолация между живите части и земята, както и между фазите. Като екологична алтернатива на устройствата, изолирани с SF₆ газ, 12kV твърдо изолираното RMU предлага предимства, но по същество страда от лоши характеристики на разсейването на топлина.

В изследваното 12kV твърдо изолирано RMU, основните проводници са обкръжени с епоксид и силиконова гума. Въпреки че прекъсвателят използва въздушна изолация, той се намира в изключително ограничен, затворен пространство с лоши условия за разсейване на топлината. Това го прави много склонен към надхвърляне на границите на температурното повишаване. Дългосрочното излагане на висока температура може да причини деформация и термално стареене на материали, използвани при производството на апаратура. Това намаляване на изолационните качества води до спад в общата качествена и надеждност на продукта. В сериозни случаи, това може да предизвика електрически аварии, които ще наруши нормалната операция.

Учитывайки критичната важност и вродената трудност в решаването на проблема с температурното повишаване, той стана фокус на интензивни изследвания. Бяха реализирани непрекъснати оптимизации на структурата, за да се увеличи маржинът на температурното повишаване, осигурявайки дългосрочно стабилна работа на продукта. Изолацията на твърдо изолираното RMU в основата си използва комбинация от въздушна и твърда изолация. Прототип, базиран на първоначалния дизайн, беше подложен на изследвания за температурно повишаване. Ключови данни от точки на измерване са показани в таблица 1.

|

№

|

Местоположение на точка за измерване

|

Стандарт (K)

|

Равновесна температура (°C)

|

Повишаване на температурата (K)

|

Марж от стандарт (K)

|

Забележка

|

|

1

|

Опора на прерязващия нож за фаза A

|

65.0

|

86.1

|

73.0

|

-8.0

|

Прекомерно

|

|

2

|

Връх на прерязващия нож за фаза A

|

65.0

|

78.2

|

65.1

|

-1.1

|

Прекомерно

|

|

3

|

Опора на прерязващия нож за фаза B

|

65.0

|

86.4

|

73.3

|

-8.3

|

Прекомерно

|

|

4

|

Връх на прерязващия нож за фаза B

|

65.0

|

88.0

|

74.9

|

-9.9

|

Прекомерно

|

|

5

|

Опора на прерязващия нож за фаза C

|

65.0

|

80.6

|

67.5

|

-2.5

|

Прекомерно

|

|

6

|

Връх на прерязващия нож за фаза C

|

65.0

|

81.6

|

68.5

|

-3.5

|

Прекомерно

|

Както е показано в таблица 1, тестовете за температурно повишаване на прототипа, базиран на първоначалния дизайн, показват сериозни прекомерности на границите както на опорите, така и на върховете на прерязващите ножове. За решаване на този проблем усилията за оптимизация се съсредоточиха върху следните два аспекта:

- Симулация на магнето-теплов куплинг (с използване на ANSOFT): Изпълняване на симулация на магнето-теплов куплинг, за да се оптимизира методът на контакт на проводниците, формата на нередовните проводници и площта на проводящия сечение. Това намалява вътрешното загряване, като минимизира генерирането на жулево топло в източника.

- Симулация на температурно повишаване на кабината (с използване на ICEPAK): Изпълняване на симулация на температурно повишаване на кабината, за да се установят ефективни пътища за разсейване на топлината, увеличава се коефициентът на разсейване на теплота на самите проводници и ефективно се разсейва генерираната топлина. Този подход има за цел намаление на температурата на проводящите контури чрез двустранен подход, включващ блокиране и разсейване на топлината.

Симулация на магнето-теплов куплинг

Тъй като приложената токова сила беше по-малка от 1000A, тази симулация моделира само топлиното, генерирано от съпротивлението на контура в проводния път. Разпределението на температурата, моделирано, директно отразява ефектите от жулево нагряване, изключвайки случаи, в които се случва разсейване на топлината чрез радиация или конвекция. Това прави резултатите подходящи за анализиране на влиянието на структурата на проводниците върху разпределението на температурата. Ключови технически параметри на продукта са показани в таблица 2.

|

№

|

Име на параметър

|

Стойност

|

|

1

|

Номинално напрежение (kV)

|

12

|

|

2

|

Номинален ток (A)

|

700

|

|

3

|

Съпротивление на контура на фаза A (μΩ)

|

190 (прието)

|

|

4

|

Съпротивление на контура на фаза B (μΩ)

|

190 (прието)

|

|

5

|

Съпротивление на контура на фаза C (μΩ)

|

190 (прието)

|

Резултати от симулацията

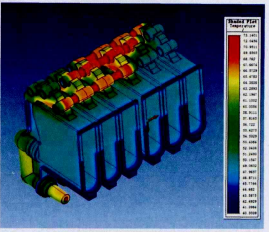

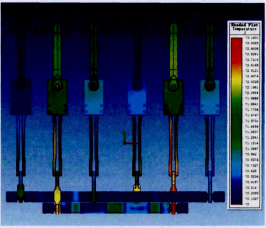

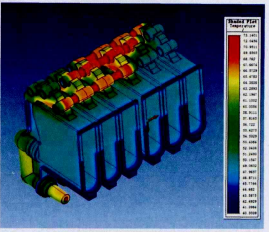

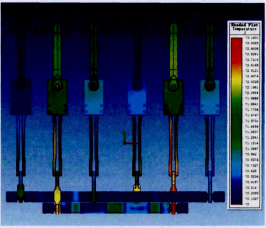

Фигура 1 показва разпределението на температурата на магнето-теплов куплинг на модула за изолация. Фигура 2 показва общото разпределение на температурата на магнето-теплов куплинг на вътрешния проводен път. Симулацията на магнето-теплов куплинг, извършена с софтуера ANSOFT, разкри, че основните места на генериране на топлина бяха върховете на прерязващите ножове и точки на контакт с неподвижните контакти. По-специално, прерязващият нож на фаза B показваше постоянно по-високи температури. Е необходимо структурно оптимизиране, за да се намали съпротивлението на стеснението и да се унифицира площта на проводящото сечение.

Симулация на температурно повишаване на кабината

Симулацията на температурно повишаване на кабината, извършена с софтуера ICEPAK, изследва разпределението и формите на разсейване на топлината от проводните пътища след течението на ток, както и влиянието на корпуса върху прехода на топлината.

Технически изисквания

Стандартът за температурно повишаване следва GB/T 11022-2011 "Общи спецификации за стандарти на високонапрегнати апаратури и устройства за управление." Както са предвидени от съответните стандарти:

- Максимална температура за докосваеми корпуси: 70°C (макс. температурно повишаване 30 K над околната среда).

- Максимална температура за недокосваеми корпуси: 80°C (макс. температурно повишаване 40 K над околната среда).

- Максимална температура на проводника: 115°C (макс. температурно повишаване 75 K над околната среда).

- Максимална температура на контакта: 105°C (макс. температурно повишаване 65 K над околната среда).

За тестовете за температурно повишаване, обикновено се използва тестов ток, равен на 1.1 пъти номиналния ток, за да се вземе предвид ефектът от слънчевата радиация.

Настройки на софтуера

Начална температура: 20°C; Фазни ъгли на трифазен ток: 0°, 120°, -120°.

Резултати от симулацията

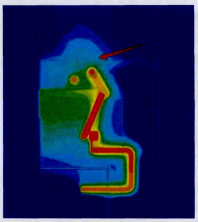

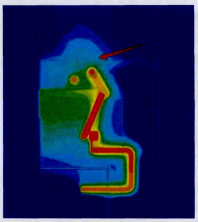

Резултатите от симулацията на температурно повишаване на кабината (фигура 4) показват, че поради малкото разстояние между горната плочка на затворения корпус и горната част на модула за изолация, ефективната площ за разсейване на топлината в горната част на кабината е много ограничена. В резултат на това топлината се концентрира в горната част, което прави трудно разсейването, водейки до постоянно високо температурно повишаване на шината. За да се предостави повече пространство за разсейване на топлината вътре в затворения корпус, височината на кабината беше увеличена и беше приложено покритие за разсейване на топлината върху вътрешните й повърхности.

Тест за температурно повишаване след структурна оптимизация

След изследванията по симулация и откритията от първоначалния тест за температурно повишаване, бяха направени модификации в корпуса и някои компоненти. Последващ тест за температурно повишаване беше проведен (см. таблица 4).

|

№

|

Местоположение на точка за измерване

|

Стандарт (K)

|

Равновесна температура (°C)

|

Повишаване на температурата (K)

|

Марж от стандарт (K)

|

Забележка

|

|

1

|

Опора на прерязващия нож за фаза A

|

65.0

|

72.4

|

55.2

|

+9.8

|

Съответства

|

|

2

|

Връх на прерязващия нож за фаза A

|

65.0

|

73.7

|

56.5

|

+8.5

|

Съответства

|

|

3

|

Опора на прерязващия нож за фаза B

|

65.0

|

73.6

|

56.4

|

+8.6

|

Съответства

|

|

4

|

Връх на прерязващия нож за фаза B

|

65.0

|

73.6

|

56.4

|

+8.6

|

Съответства

|

|

5

|

Опора на прерязващия нож за фаза C

|

65.0

|

69.6

|

52.4

|

+12.6

|

Съответства

|

|

6

|

Връх на прерязващия нож за фаза C

|

65.0

|

70.7

|

53.5

|

+11.5

|

Съответства

|

Както е показано в таблица 4, стойностите на температурното повишаване за повторно тестирания прототип вече съответстват на изискванията. Освен това, е постигнат дизайн марж поне 8.5 K.

Последваща оптимизация и корекция

Учитывайки критичната важност на температурното повишаване и потенциалните последици от несъответствие, допълнителна оптимизация е оправдана, за да се подобри производителността на прототипа, дори след съответствието на стандарта. Целта е да се постигне контролиран марж на температурното повишаване между 12 K и 15 K. Например, конкретни модификации в модула за изолация изискват тестове (Оригиналната таблица 5 беше непълна; логично включена). Резултатите от симулацията показват, че оптимизирането на структурата на основния модул за изолация създава по-разумен вътрешен път за разсейване на топлината, предлагайки значителен потенциал за допълнително намаление на общото температурно повишаване на вътрешния проводен контур. Този потенциал изисква допълнително експериментално потвърждение.

Заключение

Комбиниран подход в дизайна, използващ компютърна симулация и тестове за температурно повишаване, позволи структурна оптимизация на твърдо изолираното кръгово главно устройство. Оптимизираният продукт съответства на изискванията за температурно повишаване, предвидени в GB/T 11022-2011 "Общи спецификации за стандарти на високонапрегнати апаратури и устройства за управ