La unidad de anillo principal (RMU) con aislamiento sólido es un nuevo equipo de distribución que integra encapsulamiento externo sólido, barras colectoras aisladas y tecnología de unidades combinadas compactas. Sus interruptores y componentes vivos de alta tensión están completamente incrustados en resina epoxi, que actúa como el aislamiento principal entre las partes vivas y la tierra, así como entre fases. Como una alternativa ecológica al equipo aislado con gas SF₆, la RMU de 12kV con aislamiento sólido ofrece ventajas, pero sufre inherentemente de malas características de disipación de calor.

En la RMU de 12kV con aislamiento sólido estudiada, los circuitos conductores principales están encerrados en materiales de resina epoxi y caucho de silicona. Aunque el interruptor de desconexión utiliza aislamiento por aire, se encuentra en un espacio extremadamente confinado y sellado con malas condiciones de disipación de calor. Esto lo hace muy propenso a superar los límites de elevación de temperatura. La exposición prolongada a altas temperaturas puede causar que los materiales de fabricación del equipo se deformen y envejezcan térmicamente. Esta degradación reduce el rendimiento de aislamiento del producto, lo que lleva a una disminución en la calidad y confiabilidad general del producto. En casos graves, puede desencadenar accidentes eléctricos, interrumpiendo la operación normal.

Dada la importancia crítica y la dificultad inherente de abordar el problema de la elevación de temperatura, se convirtió en el enfoque de una investigación intensiva. Se implementaron continuamente optimizaciones estructurales para aumentar el margen de elevación de temperatura, asegurando la operación estable a largo plazo del producto. El aislamiento de la RMU con aislamiento sólido emplea principalmente una combinación de aislamiento por aire y aislamiento sólido. Un prototipo basado en el diseño inicial fue sometido a pruebas de investigación de elevación de temperatura. Los datos clave de los puntos de prueba se muestran en la Tabla 1.

|

No.

|

Ubicación del Punto de Medición

|

Estándar (K)

|

Temp. Equilibrio (°C)

|

Elev. Temp. (K)

|

Margen desde Std. (K)

|

Observación

|

|

1

|

Eje del Cuchillo de Desconexión Fase A

|

65.0

|

86.1

|

73.0

|

-8.0

|

Superado

|

|

2

|

Punta del Cuchillo de Desconexión Fase A

|

65.0

|

78.2

|

65.1

|

-1.1

|

Superado

|

|

3

|

Eje del Cuchillo de Desconexión Fase B

|

65.0

|

86.4

|

73.3

|

-8.3

|

Superado

|

|

4

|

Punta del Cuchillo de Desconexión Fase B

|

65.0

|

88.0

|

74.9

|

-9.9

|

Superado

|

|

5

|

Eje del Cuchillo de Desconexión Fase C

|

65.0

|

80.6

|

67.5

|

-2.5

|

Superado

|

|

6

|

Punta del Cuchillo de Desconexión Fase C

|

65.0

|

81.6

|

68.5

|

-3.5

|

Superado

|

Como se indica en la Tabla 1, las pruebas de elevación de temperatura en el prototipo basado en el diseño inicial revelaron excesos severos de los límites tanto en los ejes como en las puntas de los cuchillos de desconexión. Para resolver este problema, los esfuerzos de optimización se centraron en los siguientes dos aspectos:

- Simulación de Acoplamiento Magneto-Térmico (Utilizando ANSOFT): Realizar una simulación de acoplamiento magneto-térmico para optimizar los métodos de contacto de los conductores, la forma de los conductores irregulares y el área de sección transversal conductora. Esto reduce el calentamiento interno minimizando la generación de calor joule en la fuente.

- Simulación Térmica a Nivel de Gabinete (Utilizando ICEPAK): Realizar una simulación térmica a nivel de gabinete para establecer vías de disipación de calor efectivas, aumentar el coeficiente de disipación de calor de los propios conductores y disipar eficientemente el calor generado. Este enfoque tiene como objetivo reducir la temperatura de los circuitos conductores mediante un enfoque dual de bloqueo y disipación de calor.

Simulación de Acoplamiento Magneto-Térmico

Dado que la corriente aplicada fue inferior a 1000A, esta simulación modeló únicamente el calentamiento joule generado por la resistencia del bucle en la ruta conductora. La distribución de temperatura simulada refleja directamente los efectos del calentamiento joule, excluyendo escenarios que involucran la disipación de calor por radiación o convección. Esto hace que los resultados sean adecuados para analizar el impacto de la estructura del conductor en la distribución de temperatura. Los parámetros técnicos clave del producto se enumeran en la Tabla 2.

|

No.

|

Nombre del Parámetro

|

Valor

|

|

1

|

Tensión Nominal (kV)

|

12

|

|

2

|

Corriente Nominal (A)

|

700

|

|

3

|

Resistencia del Bucle Fase A (μΩ)

|

190 (Supuesto)

|

|

4

|

Resistencia del Bucle Fase B (μΩ)

|

190 (Supuesto)

|

|

5

|

Resistencia del Bucle Fase C (μΩ)

|

190 (Supuesto)

|

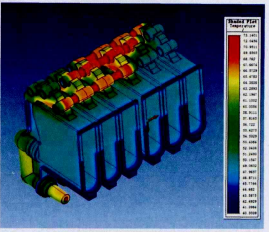

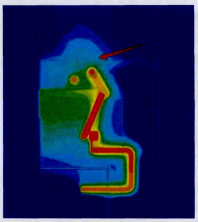

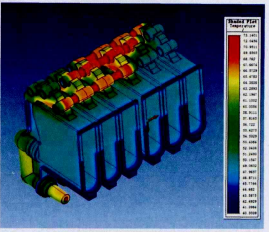

Resultados de la Simulación

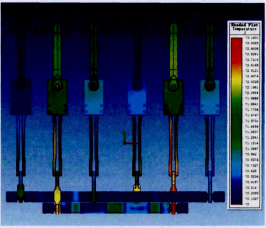

La Figura 1 muestra la distribución de temperatura de acoplamiento magneto-térmico del módulo de aislamiento. La Figura 2 muestra la distribución de temperatura de acoplamiento magneto-térmico general de la ruta conductora interna. La simulación de acoplamiento magneto-térmico utilizando el software ANSOFT reveló que las ubicaciones principales de generación de calor elevado fueron las puntas de los cuchillos de desconexión y los puntos de contacto con los contactos fijos. Específicamente, el cuchillo de desconexión de la fase B mostró consistentemente temperaturas más altas. Se requiere una optimización estructural para reducir la resistencia de estrangulamiento y homogeneizar el área de sección transversal conductora.

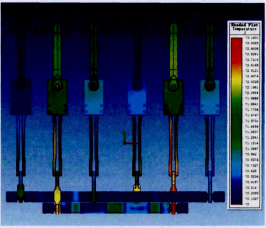

Simulación Térmica a Nivel de Gabinete

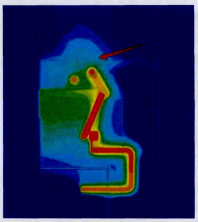

La simulación térmica a nivel de gabinete utilizando el software ICEPAK examinó la distribución y formas de disipación de calor de las rutas conductoras después del flujo de corriente, así como el impacto de la carcasa en la transferencia de calor.

Requisitos Técnicos

El estándar de elevación de temperatura sigue GB/T 11022-2011 "Especificaciones comunes para los estándares de equipos de maniobra y control de alta tensión." Según lo estipulado por los estándares relevantes:

- Temperatura máxima para carcasas táctiles: 70°C (elev. temp. máx. 30 K sobre el ambiente).

- Temperatura máxima para carcasas no táctiles: 80°C (elev. temp. máx. 40 K sobre el ambiente).

- Temperatura máxima del conductor: 115°C (elev. temp. máx. 75 K sobre el ambiente).

- Temperatura máxima del contacto: 105°C (elev. temp. máx. 65 K sobre el ambiente).

Para las pruebas de elevación de temperatura, se utiliza típicamente una corriente de prueba de 1.1 veces la corriente nominal para tener en cuenta los efectos de la radiación solar.

Ajustes de Software

Temperatura Inicial: 20°C; Ángulos de fase de corriente trifásica: 0°, 120°, -120°.

Resultados de la Simulación

Los resultados de la simulación térmica a nivel de gabinete (Figura 4) mostraron que, debido al pequeño espacio entre la placa superior de la carcasa sellada y la parte superior del módulo de aislamiento, el área efectiva de disipación de calor en la parte superior del gabinete es muy limitada. Como resultado, el calor se concentra en la parte superior, lo que dificulta su disipación, lo que lleva a un aumento constante de la temperatura de la barra colectora. Para proporcionar más espacio de disipación de calor dentro de la carcasa sellada, se aumentó la altura del gabinete y se aplicó un revestimiento disipador de calor a sus superficies internas.

Prueba de Elevación de Temperatura Después de la Optimización Estructural

Tras los estudios de simulación y los hallazgos iniciales de la prueba de elevación de temperatura, se realizaron modificaciones en el gabinete y ciertos componentes. Se realizó una prueba de elevación de temperatura posterior (ver Tabla 4).

|

No.

|

Ubicación del Punto de Medición

|

Estándar (K)

|

Temp. Equilibrio (°C)

|

Elev. Temp. (K)

|

Margen desde Std. (K)

|

Observación

|

|

1

|

Eje del Cuchillo de Desconexión Fase A

|

65.0

|

72.4

|

55.2

|

+9.8

|

Cumplido

|

|

2

|

Punta del Cuchillo de Desconexión Fase A

|

65.0

|

73.7

|

56.5

|

+8.5

|

Cumplido

|

|

3

|

Eje del Cuchillo de Desconexión Fase B

|

65.0

|

73.6

|

56.4

|

+8.6

|

Cumplido

|

|

4

|

Punta del Cuchillo de Desconexión Fase B

|

65.0

|

73.6

|

56.4

|

+8.6

|

Cumplido

|

|

5

|

Eje del Cuchillo de Desconexión Fase C

|

65.0

|

69.6

|

52.4

|

+12.6

|

Cumplido

|

|

6

|

Punta del Cuchillo de Desconexión Fase C

|

65.0

|

70.7

|

53.5

|

+11.5

|

Cumplido

|

Como se muestra en la Tabla 4, los valores de elevación de temperatura para el prototipo reevaluado ahora cumplen con los requisitos. Además, se ha logrado un margen de diseño de al menos 8.5 K.

Optimización y Rectificación Subsecuentes

Dada la importancia crítica de la elevación de temperatura y las posibles consecuencias de no cumplir, se justifica una optimización adicional para mejorar el rendimiento del prototipo, incluso después de cumplir con el estándar. El objetivo es lograr un margen de elevación de temperatura controlado entre 12 K y 15 K. Por ejemplo, se requieren pruebas para modificaciones específicas en el módulo de aislamiento (La Tabla 5 original estaba incompleta; se incorporó lógicamente). Los resultados de la simulación sugieren que la optimización de la estructura del módulo de aislamiento principal crea una vía de disipación de calor interna más razonable, ofreciendo un potencial significativo para reducir aún más la elevación de temperatura del bucle conductor interno. Este potencial requiere una validación experimental adicional.

Conclusión

Un enfoque de diseño combinado que utiliza tecnología de simulación por computadora y pruebas de elevación de temperatura permitió la optimización estructural de la unidad de anillo principal con aislamiento sólido. El producto optimizado cumple con los requisitos de elevación de temperatura estipulados en GB/T 11022-2011 "Especificaciones comunes para los estándares de equipos de maniobra y control de alta tensión" y logra un margen de seguridad significativo.