Unit ring main padat (RMU) adalah peralatan distribusi yang inovatif yang mengintegrasikan pengekapsulan padat eksternal, busbar terisolasi, dan teknologi unit kombinasi kompak. Saklar dan komponen hidup bertegangan tingginya sepenuhnya tertanam dalam resin epoksi, yang berfungsi sebagai isolasi utama antara bagian hidup dan tanah, serta antar fasa. Sebagai alternatif ramah lingkungan untuk peralatan isolasi gas SF₆, RMU isolasi padat 12kV menawarkan keunggulan namun secara inheren menderita karakteristik disipasi panas yang buruk.

Dalam RMU isolasi padat 12kV yang diteliti, loop konduktif utama dikemas dalam bahan epoxy dan karet silikon. Meskipun saklar pemutus menggunakan isolasi udara, ia berada dalam ruang tertutup yang sangat sempit dengan kondisi disipasi panas yang buruk. Hal ini membuatnya sangat rentan melebihi batas kenaikan suhu. Paparan panas yang lama dapat menyebabkan material pembuatan peralatan tersebut menjadi deformasi dan mengalami penuaan termal. Degradasi ini mengurangi kinerja isolasi produk, yang menyebabkan penurunan kualitas dan keandalan produk secara keseluruhan. Dalam kasus yang parah, hal ini dapat memicu kecelakaan listrik, mengganggu operasi normal.

Mengingat pentingnya dan kesulitan intrinsik dalam menangani masalah kenaikan suhu, isu ini menjadi fokus penelitian yang intensif. Optimisasi struktural terus dilakukan untuk meningkatkan margin kenaikan suhu, memastikan operasi stabil jangka panjang produk. Isolasi pada RMU isolasi padat sebagian besar menggunakan kombinasi isolasi udara dan padat. Prototipe berdasarkan desain awal menjalani pengujian riset kenaikan suhu. Data titik uji kunci ditunjukkan dalam Tabel 1.

|

No.

|

Lokasi Titik Pengukuran

|

Standar (K)

|

Suhu Keseimbangan (°C)

|

Kenaikan Suhu (K)

|

Margin dari Std. (K)

|

Keterangan

|

|

1

|

Poros Pisau Pemutus Fase A

|

65.0

|

86.1

|

73.0

|

-8.0

|

Melebihi

|

|

2

|

Ujung Pisau Pemutus Fase A

|

65.0

|

78.2

|

65.1

|

-1.1

|

Melebihi

|

|

3

|

Poros Pisau Pemutus Fase B

|

65.0

|

86.4

|

73.3

|

-8.3

|

Melebihi

|

|

4

|

Ujung Pisau Pemutus Fase B

|

65.0

|

88.0

|

74.9

|

-9.9

|

Melebihi

|

|

5

|

Poros Pisau Pemutus Fase C

|

65.0

|

80.6

|

67.5

|

-2.5

|

Melebihi

|

|

6

|

Ujung Pisau Pemutus Fase C

|

65.0

|

81.6

|

68.5

|

-3.5

|

Melebihi

|

Seperti yang ditunjukkan dalam Tabel 1, pengujian kenaikan suhu pada prototipe berdasarkan desain awal menunjukkan pelanggaran serius batas pada kedua poros dan ujung pisau pemutus. Untuk mengatasi masalah ini, upaya optimisasi difokuskan pada dua aspek berikut:

- Simulasi Kopling Magnetotermal (Menggunakan ANSOFT): Lakukan simulasi kopling magnetotermal untuk mengoptimalkan metode kontak konduktor, bentuk konduktor tidak beraturan, dan luas penampang konduktif. Ini mengurangi pemanasan internal dengan meminimalkan pembangkitan panas joule di sumbernya.

- Simulasi Termal Tingkat Lemari (Menggunakan ICEPAK): Lakukan simulasi termal tingkat lemari untuk menetapkan jalur disipasi panas yang efektif, meningkatkan koefisien disipasi panas konduktor itu sendiri, dan mendispersikan panas yang dihasilkan secara efisien. Pendekatan ini bertujuan untuk menurunkan suhu loop konduktif melalui pendekatan ganda penyumbatan dan disipasi panas.

Simulasi Kopling Magnetotermal

Karena arus yang diterapkan kurang dari 1000A, simulasi ini hanya memodelkan pemanasan joule yang dihasilkan oleh resistansi loop dalam jalur konduktif. Distribusi suhu yang disimulasikan secara langsung mencerminkan efek pemanasan joule, mengesampingkan skenario yang melibatkan disipasi panas melalui radiasi atau konveksi. Hasil ini cocok untuk menganalisis dampak struktur konduktor terhadap distribusi suhu. Parameter teknis produk kunci tercantum dalam Tabel 2.

|

No.

|

Nama Parameter

|

Nilai

|

|

1

|

Tegangan Nominal (kV)

|

12

|

|

2

|

Arus Nominal (A)

|

700

|

|

3

|

Resistansi Loop Fase A (μΩ)

|

190 (Anggap)

|

|

4

|

Resistansi Loop Fase B (μΩ)

|

190 (Anggap)

|

|

5

|

Resistansi Loop Fase C (μΩ)

|

190 (Anggap)

|

Hasil Simulasi

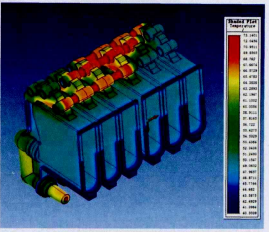

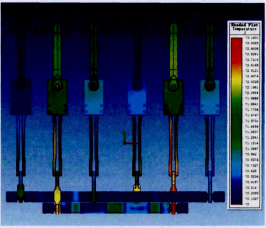

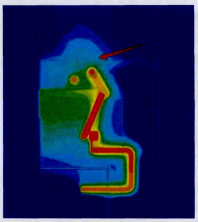

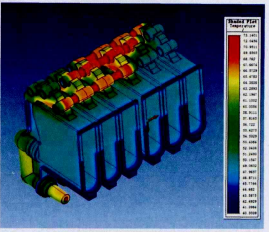

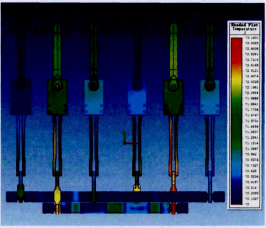

Gambar 1 menunjukkan distribusi suhu kopling magnetotermal modul isolasi. Gambar 2 menunjukkan distribusi suhu kopling magnetotermal keseluruhan jalur konduktif internal. Simulasi kopling magnetotermal menggunakan perangkat lunak ANSOFT mengungkapkan bahwa lokasi utama pembangkitan panas yang tinggi adalah ujung pisau pemutus dan titik kontak dengan kontak stasioner. Pisau pemutus fase B khususnya menunjukkan suhu yang lebih tinggi secara konsisten. Diperlukan optimisasi struktural untuk mengurangi resistansi konstriksi dan homogenisasi luas penampang konduktif.

Simulasi Termal Tingkat Lemari

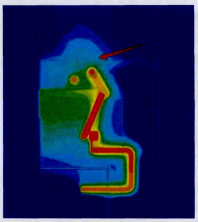

Simulasi termal tingkat lemari menggunakan perangkat lunak ICEPAK memeriksa distribusi dan bentuk disipasi panas dari jalur konduktif setelah aliran arus, serta dampak penutup pada transfer panas.

Spesifikasi Teknis

Standar kenaikan suhu mengikuti GB/T 11022-2011 "Spesifikasi umum untuk standar peralatan switchgear dan kontrol tegangan tinggi." Sesuai dengan standar yang relevan:

- Suhu maksimum untuk penutup yang dapat disentuh: 70°C (kenaikan suhu maks. 30 K di atas suhu lingkungan).

- Suhu maksimum untuk penutup yang tidak dapat disentuh: 80°C (kenaikan suhu maks. 40 K di atas suhu lingkungan).

- Suhu konduktor maksimum: 115°C (kenaikan suhu maks. 75 K di atas suhu lingkungan).

- Suhu kontak maksimum: 105°C (kenaikan suhu maks. 65 K di atas suhu lingkungan).

Untuk pengujian kenaikan suhu, biasanya digunakan arus uji 1.1 kali arus nominal untuk mengakomodasi efek radiasi matahari.

Pengaturan Perangkat Lunak

Suhu Awal: 20°C; Sudut fase arus tiga fase: 0°, 120°, -120°.

Hasil Simulasi

Hasil simulasi termal tingkat lemari (Gambar 4) menunjukkan bahwa karena jarak kecil antara plat atas penutup tertutup dan bagian atas modul isolasi, area disipasi panas yang efektif di bagian atas lemari sangat terbatas. Akibatnya, panas berkonsentrasi di bagian atas, sulit didispersikan, menyebabkan kenaikan suhu busbar yang persisten. Untuk memberikan lebih banyak ruang disipasi panas di dalam lemari tertutup, ketinggian lemari ditingkatkan dan lapisan disipasi panas diterapkan pada permukaan dalamnya.

Pengujian Kenaikan Suhu Setelah Optimisasi Struktural

Setelah studi simulasi dan temuan pengujian kenaikan suhu awal, modifikasi dilakukan pada lemari dan beberapa komponen. Pengujian kenaikan suhu selanjutnya dilakukan (lihat Tabel 4).

|

No.

|

Lokasi Titik Pengukuran

|

Standar (K)

|

Suhu Keseimbangan (°C)

|

Kenaikan Suhu (K)

|

Margin dari Std. (K)

|

Keterangan

|

|

1

|

Poros Pisau Pemutus Fase A

|

65.0

|

72.4

|

55.2

|

+9.8

|

Memenuhi

|

|

2

|

Ujung Pisau Pemutus Fase A

|

65.0

|

73.7

|

56.5

|

+8.5

|

Memenuhi

|

|

3

|

Poros Pisau Pemutus Fase B

|

65.0

|

73.6

|

56.4

|

+8.6

|

Memenuhi

|

|

4

|

Ujung Pisau Pemutus Fase B

|

65.0

|

73.6

|

56.4

|

+8.6

|

Memenuhi

|

|

5

|

Poros Pisau Pemutus Fase C

|

65.0

|

69.6

|

52.4

|

+12.6

|

Memenuhi

|

|

6

|

Ujung Pisau Pemutus Fase C

|

65.0

|

70.7

|

53.5

|

+11.5

|

Memenuhi

|

Seperti yang ditunjukkan dalam Tabel 4, nilai kenaikan suhu untuk prototipe yang diuji ulang sekarang memenuhi persyaratan. Selain itu, telah dicapai margin desain setidaknya 8.5 K.

Optimisasi dan Koreksi Selanjutnya

Mengingat pentingnya kenaikan suhu dan potensi konsekuensi dari ketidaksesuaian, optimisasi lebih lanjut diperlukan untuk meningkatkan kinerja prototipe, bahkan setelah memenuhi standar. Tujuannya adalah untuk mencapai margin kenaikan suhu yang terkontrol antara 12 K dan 15 K. Misalnya, modifikasi spesifik pada modul isolasi utama memerlukan pengujian (Tabel 5 Asli tidak lengkap; logis dimasukkan). Hasil simulasi menunjukkan bahwa optimisasi struktur modul isolasi utama menciptakan jalur disipasi panas internal yang lebih rasional, menawarkan potensi signifikan untuk lebih mengurangi kenaikan suhu loop konduktif internal. Potensi ini memerlukan validasi eksperimental lebih lanjut.

Kesimpulan

Pendekatan desain gabungan yang menggunakan teknologi simulasi komputer dan pengujian kenaikan suhu memungkinkan optimisasi struktural unit ring main isolasi padat. Produk yang dioptimalkan memenuhi persyaratan kenaikan suhu yang ditetapkan dalam GB/T 11022-2011 "Spesifikasi umum untuk standar peralatan switchgear dan kontrol tegangan tinggi" dan mencapai margin keamanan yang signifikan.