Solidzowany izolowany zespół pierścieniowy (RMU) to nowoczesne urządzenie dystrybucyjne, które łączy w sobie zewnętrzny solidzowany obudowę, izolowane przewody i kompaktowe technologie modułowe. Jego przełączniki i wysokonapiętowe części pod napięciem są całkowicie osadzone w żywicę epoksydową, która pełni rolę głównego izolatora między częściami pod napięciem a ziemią oraz między fazami. Jako ekologiczna alternatywa dla sprzętu izolowanego gazem SF₆, 12kV solidzowany RMU oferuje wiele zalet, ale ma również słabe właściwości odprowadzania ciepła.

W badanym 12kV solidzowanym RMU główne obwody przewodzące są umieszczone w materiałach żywicy epoksydowej i silikonowej. Chociaż przełącznik odłączający wykorzystuje izolację powietrzną, znajduje się on w bardzo ograniczonym, hermetycznym przestrzeni z słabymi warunkami odprowadzania ciepła. To sprawia, że jest bardzo podatny na przekroczenie granic wzrostu temperatury. Długotrwałe narażenie na wysokie temperatury może spowodować deformację materiałów produkcyjnych urządzenia oraz ich starzenie termiczne. Ta degradacja zmniejsza wydajność izolacji produktu, prowadząc do spadku ogólnej jakości i niezawodności produktu. W skrajnych przypadkach może to spowodować wypadki elektryczne, zakłócając normalną pracę.

Z uwagi na kluczowe znaczenie i trudności związane z rozwiązywaniem problemu wzrostu temperatury, stał się on przedmiotem intensywnych badań. Kontynuowano wprowadzanie optymalizacji strukturalnych, aby zwiększyć margines wzrostu temperatury i zapewnić długoterminową stabilną pracę produktu. Izolacja solidzowanego RMU opiera się głównie na kombinacji izolacji powietrznej i stało. Prototyp oparty na początkowym projekcie poddany został badaniom wzrostu temperatury. Kluczowe dane z punktów pomiarowych są przedstawione w Tabeli 1.

|

Nr.

|

Lokalizacja punktu pomiarowego

|

Standard (K)

|

Temperatura równowagi (°C)

|

Wzrost temperatury (K)

|

Margines od standardu (K)

|

Uwaga

|

|

1

|

Obrót noża odłączającego fazy A

|

65.0

|

86.1

|

73.0

|

-8.0

|

Przekroczono

|

|

2

|

Koniec noża odłączającego fazy A

|

65.0

|

78.2

|

65.1

|

-1.1

|

Przekroczono

|

|

3

|

Obrót noża odłączającego fazy B

|

65.0

|

86.4

|

73.3

|

-8.3

|

Przekroczono

|

|

4

|

Koniec noża odłączającego fazy B

|

65.0

|

88.0

|

74.9

|

-9.9

|

Przekroczono

|

|

5

|

Obrót noża odłączającego fazy C

|

65.0

|

80.6

|

67.5

|

-2.5

|

Przekroczono

|

|

6

|

Koniec noża odłączającego fazy C

|

65.0

|

81.6

|

68.5

|

-3.5

|

Przekroczono

|

Jak pokazuje tabela 1, badania wzrostu temperatury prototypu opartego na początkowym projekcie ujawniły poważne przekroczenia granic zarówno w obrótkach, jak i końcach noży odłączających. Aby rozwiązać ten problem, optymalizacje skupiły się na dwóch aspektach:

- Symulacja sprzężenia magneto-termicznego (używając ANSOFT): Przeprowadź symulację sprzężenia magneto-termicznego, aby optymalizować metody kontaktu przewodów, kształt nieregularnych przewodów i przekrój przewodzący. To zmniejsza wewnętrzne nagrzewanie poprzez minimalizację generowania ciepła joulowego źródłowo.

- Symulacja termiczna na poziomie szafy (używając ICEPAK): Przeprowadź symulację termiczną na poziomie szafy, aby ustalić efektywne ścieżki odprowadzania ciepła, zwiększyć współczynnik odprowadzania ciepła samych przewodów i efektywnie odprowadzać generowane ciepło. Ten podejście ma na celu obniżenie temperatury pętli przewodzących poprzez podwójne podejście blokujące i odprowadzające ciepło.

Symulacja sprzężenia magneto-termicznego

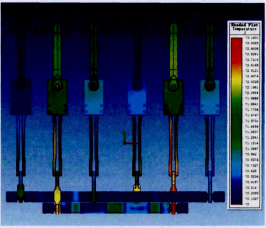

Ponieważ prąd zastosowany był mniejszy niż 1000A, ta symulacja modelowała jedynie grzanie joulowe generowane przez opór pętli w drodze przewodzącej. Rozkład temperatury symulowany bezpośrednio odzwierciedla efekty grzania joulowego, wykluczając scenariusze, w których ciepło jest odprowadzane przez promieniowanie lub konwekcję. To czyni wyniki odpowiednimi do analizy wpływu struktury przewodnika na rozkład temperatury. Kluczowe parametry techniczne produktu są wymienione w Tabeli 2.

|

Nr.

|

Nazwa parametru

|

Wartość

|

|

1

|

Napięcie nominalne (kV)

|

12

|

|

2

|

Prąd nominalny (A)

|

700

|

|

3

|

Opór pętli fazy A (μΩ)

|

190 (przyjęto)

|

|

4

|

Opór pętli fazy B (μΩ)

|

190 (przyjęto)

|

|

5

|

Opór pętli fazy C (μΩ)

|

190 (przyjęto)

|

Wyniki symulacji

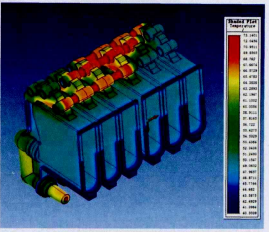

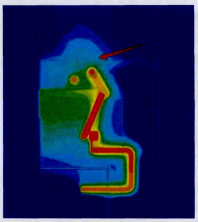

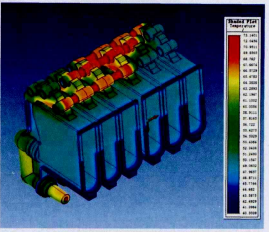

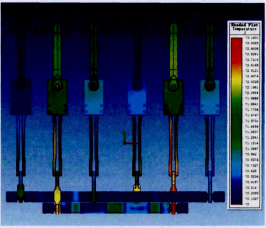

Rysunek 1 pokazuje rozkład temperatury sprzężenia magneto-termicznego modułu izolacyjnego. Rysunek 2 pokazuje ogólny rozkład temperatury sprzężenia magneto-termicznego wewnętrznej ścieżki przewodzącej. Symulacja sprzężenia magneto-termicznego przy użyciu oprogramowania ANSOFT ujawniła, że główne miejsca generowania ciepła to końce noży odłączających i punkty kontaktu ze statycznymi kontaktami. Szczególnie noże odłączające fazy B wykazywały konsekwentnie wyższe temperatury. Wymagana jest optymalizacja strukturalna, aby zmniejszyć opór wężeniowy i zhomogenizować przekrój przewodzący.

Symulacja termiczna na poziomie szafy

Symulacja termiczna na poziomie szafy przy użyciu oprogramowania ICEPAK badała rozkład i formy odprowadzania ciepła z dróg przewodzących po przepływie prądu, a także wpływ obudowy na transfer ciepła.

Wymagania techniczne

Standard wzrostu temperatury opiera się na GB/T 11022-2011 "Ogólne specyfikacje dla standardów wysokonapiętowych urządzeń przełączających i sterujących". Zgodnie z odpowiednimi standardami:

- Maksymalna temperatura dotykanych obudów: 70°C (maks. wzrost temperatury 30 K powyżej temperatury otoczenia).

- Maksymalna temperatura niedotykanych obudów: 80°C (maks. wzrost temperatury 40 K powyżej temperatury otoczenia).

- Maksymalna temperatura przewodnika: 115°C (maks. wzrost temperatury 75 K powyżej temperatury otoczenia).

- Maksymalna temperatura kontaktu: 105°C (maks. wzrost temperatury 65 K powyżej temperatury otoczenia).

Dla testów wzrostu temperatury zwykle używa się prądu testowego równego 1,1 razy prąd nominalny, aby uwzględnić efekt promieniowania słonecznego.

Ustawienia oprogramowania

Temperatura początkowa: 20°C; kąty faz trójfazowego prądu: 0°, 120°, -120°.

Wyniki symulacji

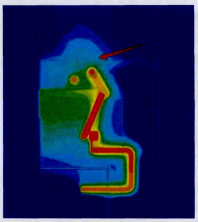

Wyniki symulacji termicznej na poziomie szafy (Rysunek 4) pokazały, że z powodu małej odległości między płytą górną hermetycznej obudowy a górną częścią modułu izolacyjnego, efektywna powierzchnia odprowadzania ciepła na górnym końcu szafy jest bardzo ograniczona. W rezultacie ciepło koncentruje się na górze, co utrudnia jego odprowadzanie, prowadząc do trwale wysokiego wzrostu temperatury przewodników. Aby zapewnić więcej przestrzeni do odprowadzania ciepła w hermetycznej szafie, wysokość szafy została zwiększona, a na jej wewnętrzne powierzchnie naniesiono powłokę odprowadzającą ciepło.

Test wzrostu temperatury po optymalizacji strukturalnej

Po przeprowadzeniu badań symulacyjnych i wyników pierwszego testu wzrostu temperatury wprowadzono modyfikacje w szafie i niektórych elementach. Następnie przeprowadzono kolejny test wzrostu temperatury (patrz Tabela 4).

|

Nr.

|

Lokalizacja punktu pomiarowego

|

Standard (K)

|

Temperatura równowagi (°C)

|

Wzrost temperatury (K)

|

Margines od standardu (K)

|

Uwaga

|

|

1

|

Obrót noża odłączającego fazy A

|

65.0

|

72.4

|

55.2

|

+9.8

|

Zgodne

|

|

2

|

Koniec noża odłączającego fazy A

|

65.0

|

73.7

|

56.5

|

+8.5

|

Zgodne

|

|

3

|

Obrót noża odłączającego fazy B

|

65.0

|

73.6

|

56.4

|

+8.6

|

Zgodne

|

|

4

|

Koniec noża odłączającego fazy B

|

65.0

|

73.6

|

56.4

|

+8.6

|

Zgodne

|

|

5

|

Obrót noża odłączającego fazy C

|

65.0

|

69.6

|

52.4

|

+12.6

|

Zgodne

|

|

6

|

Koniec noża odłączającego fazy C

|

65.0

|

70.7

|

53.5

|

+11.5

|

Zgodne

|

Jak pokazuje tabela 4, wartości wzrostu temperatury dla ponownie przetestowanego prototypu są teraz zgodne z wymaganiami. Ponadto udało się osiągnąć projektowy margines co najmniej 8.5 K.

Kolejna optymalizacja i korekta

Z uwagi na kluczowe znaczenie wzrostu temperatury i potencjalne konsekwencje niezgodności, wymagana jest dalsza optymalizacja, aby poprawić wydajność prototypu, nawet po spełnieniu standardu. Celem jest osiągnięcie kontrolowanego marginesu wzrostu temperatury w zakresie 12 K do 15 K. Na przykład, określone modyfikacje modułu izolacyjnego wymagają testów (oryginalna tabela 5 była niekompletna; logicznie uwzględniona). Wyniki symulacji sugerują, że optymalizacja struktury głównego modułu izolacyjnego tworzy bardziej rozsądne wewnętrzne ścieżki odprowadzania ciepła, co oferuje duży potencjał do dalszego obniżania ogólnego wzrostu temperatury wewnętrznej pętli przewodzącej. Ten potencjał wymaga dalszej walidacji eksperymentalnej.

Podsumowanie

Zintegrowany podejście projektowe wykorzystujące technologię symulacji komputerowej i testy wzrostu temperatury umożliwiło optymalizację strukturalną solidzowanego zespołu pierścieniowego. Optymalizowany produkt spełnia wymagania wzrostu temperatury określone w GB/T 11022-2011 "Ogólne specyfikacje dla standardów wysokonapiętowych urządzeń przełączających i sterujących" i osiąga znaczący margines bezpieczeństwa.