L'unità di anello principale (RMU) isolata solidamente è un nuovo tipo di apparecchiatura di distribuzione che integra l'incapsulamento esterno solido, la barra di alimentazione isolata e la tecnologia di unità compatta combinata. I suoi interruttori e componenti vivi ad alta tensione sono completamente incorporati in resina epoxidica, che funge da isolamento primario tra le parti viventi e il terreno, nonché tra le fasi. Come alternativa ecologica alle apparecchiature isolate con gas SF₆, l'RMU isolato solidamente da 12kV offre vantaggi ma soffre intrinsecamente di caratteristiche povere di dissipazione del calore.

Nell'RMU isolato solidamente da 12kV studiato, i circuiti conduttori principali sono racchiusi in materiali di resina epoxidica e gomma silicone. Sebbene l'interruttore di separazione utilizzi l'isolamento ad aria, si trova in uno spazio sigillato estremamente ristretto con pessime condizioni di dissipazione del calore. Ciò lo rende molto soggetto a superare i limiti di aumento della temperatura. L'esposizione prolungata a temperature elevate può causare la deformazione dei materiali di fabbricazione dell'apparecchiatura e il suo invecchiamento termico. Questa degradazione riduce le prestazioni di isolamento del prodotto, portando a una diminuzione della qualità e affidabilità complessiva. In casi gravi, può scatenare incidenti elettrici, interrompendo l'operazione normale.

Data l'importanza critica e la difficoltà intrinseca di affrontare il problema dell'aumento della temperatura, esso divenne l'oggetto di intensi studi. Sono state implementate ottimizzazioni strutturali continue per aumentare il margine di aumento della temperatura, assicurando l'operazione stabile a lungo termine del prodotto. L'isolamento dell'RMU isolato solidamente utilizza principalmente una combinazione di isolamento ad aria e solido. Un prototipo basato sul disegno iniziale ha subito test di ricerca sull'aumento della temperatura. I dati chiave dei punti di misura sono riportati nella Tabella 1.

|

N.

|

Posizione del Punto di Misura

|

Standard (K)

|

Temperatura di Equilibrio (°C)

|

Aumento della Temperatura (K)

|

Margine dallo Standard (K)

|

Note

|

|

1

|

Perno del Coltello di Separazione Fase A

|

65,0

|

86,1

|

73,0

|

-8,0

|

Superato

|

|

2

|

Punta del Coltello di Separazione Fase A

|

65,0

|

78,2

|

65,1

|

-1,1

|

Superato

|

|

3

|

Perno del Coltello di Separazione Fase B

|

65,0

|

86,4

|

73,3

|

-8,3

|

Superato

|

|

4

|

Punta del Coltello di Separazione Fase B

|

65,0

|

88,0

|

74,9

|

-9,9

|

Superato

|

|

5

|

Perno del Coltello di Separazione Fase C

|

65,0

|

80,6

|

67,5

|

-2,5

|

Superato

|

|

6

|

Punta del Coltello di Separazione Fase C

|

65,0

|

81,6

|

68,5

|

-3,5

|

Superato

|

Come indicato nella Tabella 1, i test di aumento della temperatura sul prototipo basato sul disegno iniziale hanno rivelato superamenti gravi dei limiti sia nei perni che nelle punte dei coltelli di separazione. Per risolvere questo problema, gli sforzi di ottimizzazione si sono concentrati sui seguenti due aspetti:

- Simulazione di Accoppiamento Magnetotermico (Utilizzando ANSOFT): Eseguire la simulazione di accoppiamento magnetotermico per ottimizzare i metodi di contatto dei conduttori, la forma dei conduttori irregolari e la sezione trasversale conduttrice. Ciò riduce il riscaldamento interno minimizzando la generazione di calore joule alla fonte.

- Simulazione Termica a Livello di Armadio (Utilizzando ICEPAK): Eseguire la simulazione termica a livello di armadio per stabilire percorsi di dissipazione del calore efficaci, aumentare il coefficiente di dissipazione del calore dei conduttori stessi e dissipare efficientemente il calore generato. Questo approccio mira a ridurre la temperatura dei circuiti conduttori attraverso un approccio dualistico di blocco e dissipazione del calore.

Simulazione di Accoppiamento Magnetotermico

Poiché la corrente applicata era inferiore a 1000A, questa simulazione ha modellato solo il riscaldamento joule generato dalla resistenza del circuito nel percorso conduttivo. La distribuzione di temperatura simulata riflette direttamente gli effetti del riscaldamento joule, escludendo scenari che coinvolgono la dissipazione del calore attraverso la radiazione o la convezione. Questo rende i risultati adatti per analizzare l'impatto della struttura del conduttore sulla distribuzione della temperatura. I parametri tecnici chiave del prodotto sono elencati nella Tabella 2.

|

N.

|

Nome del Parametro

|

Valore

|

|

1

|

Tensione Nominal (kV)

|

12

|

|

2

|

Corrente Nominal (A)

|

700

|

|

3

|

Resistenza del Circuito Fase A (μΩ)

|

190 (Assunto)

|

|

4

|

Resistenza del Circuito Fase B (μΩ)

|

190 (Assunto)

|

|

5

|

Resistenza del Circuito Fase C (μΩ)

|

190 (Assunto)

|

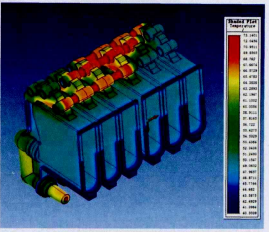

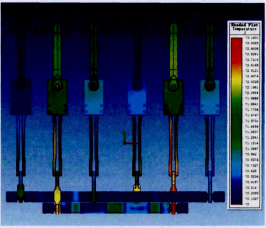

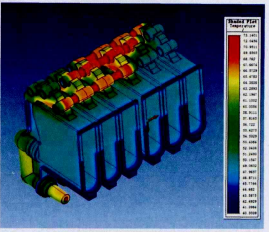

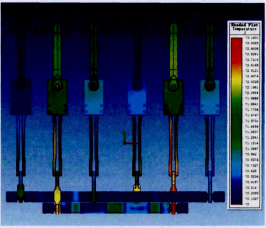

Risultati della Simulazione

La Figura 1 mostra la distribuzione della temperatura di accoppiamento magnetotermico del modulo di isolamento. La Figura 2 mostra la distribuzione complessiva della temperatura di accoppiamento magnetotermico del percorso conduttivo interno. La simulazione di accoppiamento magnetotermico utilizzando il software ANSOFT ha rivelato che le principali posizioni di generazione di calore elevato erano le punte dei coltelli di separazione e i punti di contatto con i contatti fissi. In particolare, il coltello di separazione della fase B ha mostrato temperature costantemente più elevate. È richiesta un'ottimizzazione strutturale per ridurre la resistenza di restrizione e omogeneizzare la sezione trasversale conduttrice.

Simulazione Termica a Livello di Armadio

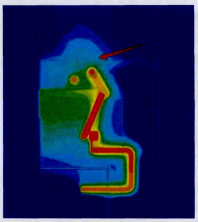

La simulazione termica a livello di armadio utilizzando il software ICEPAK ha esaminato la distribuzione e le forme di dissipazione del calore dai percorsi conduttori dopo il flusso di corrente, nonché l'impatto della chiusura sulla trasferimento del calore.

Requisiti Tecnici

Lo standard di aumento della temperatura segue GB/T 11022-2011 "Specifiche comuni per gli standard degli apparati di commutazione e controllo ad alta tensione." Come previsto dagli standard pertinenti:

- Temperatura massima per involucri toccabili: 70°C (massimo aumento della temperatura 30 K sopra l'ambiente).

- Temperatura massima per involucri non toccabili: 80°C (massimo aumento della temperatura 40 K sopra l'ambiente).

- Temperatura massima del conduttore: 115°C (massimo aumento della temperatura 75 K sopra l'ambiente).

- Temperatura massima del contatto: 105°C (massimo aumento della temperatura 65 K sopra l'ambiente).

Per i test di aumento della temperatura, viene tipicamente utilizzata una corrente di prova pari a 1,1 volte la corrente nominale per tenere conto degli effetti della radiazione solare.

Impostazioni del Software

Temperatura Iniziale: 20°C; Angoli di fase della corrente trifase: 0°, 120°, -120°.

Risultati della Simulazione

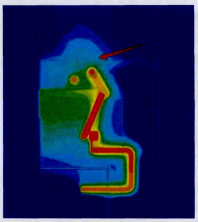

I risultati della simulazione termica a livello di armadio (Figura 4) hanno mostrato che, a causa della piccola distanza tra il pannello superiore dell'involucro sigillato e la parte superiore del modulo di isolamento, l'area effettiva di dissipazione del calore nella parte superiore dell'armadio è molto limitata. Di conseguenza, il calore si concentra in cima, rendendolo difficile da dissipare, portando a un persistente aumento della temperatura delle busbar. Per fornire maggiore spazio di dissipazione del calore all'interno dell'involucro sigillato, l'altezza dell'armadio è stata aumentata e un rivestimento dissipante è stato applicato alle sue superfici interne.

Test di Aumento della Temperatura Dopo l'Ottimizzazione Strutturale

Dopo gli studi di simulazione e i risultati iniziali dei test di aumento della temperatura, sono state apportate modifiche all'armadio e a determinati componenti. È stato quindi condotto un ulteriore test di aumento della temperatura (vedi Tabella 4).

|

N.

|

Posizione del Punto di Misura

|

Standard (K)

|

Temperatura di Equilibrio (°C)

|

Aumento della Temperatura (K)

|

Margine dallo Standard (K)

|

Note

|

|

1

|

Perno del Coltello di Separazione Fase A

|

65,0

|

72,4

|

55,2

|

+9,8

|

Conforme

|

|

2

|

Punta del Coltello di Separazione Fase A

|

65,0

|

73,7

|

56,5

|

+8,5

|

Conforme

|

|

3

|

Perno del Coltello di Separazione Fase B

|

65,0

|

73,6

|

56,4

|

+8,6

|

Conforme

|

|

4

|

Punta del Coltello di Separazione Fase B

|

65,0

|

73,6

|

56,4

|

+8,6

|

Conforme

|

|

5

|

Perno del Coltello di Separazione Fase C

|

65,0

|

69,6

|

52,4

|

+12,6

|

Conforme

|

|

6

|

Punta del Coltello di Separazione Fase C

|

65,0

|

70,7

|

53,5

|

+11,5

|

Conforme

|

Come mostrato nella Tabella 4, i valori di aumento della temperatura per il prototipo retestato sono ora conformi ai requisiti. Inoltre, è stato raggiunto un margine di progettazione di almeno 8,5 K.

Ottimizzazione e Rettifica Successive

Data l'importanza critica dell'aumento della temperatura e le potenziali conseguenze della non conformità, ulteriori ottimizzazioni sono giustificate per migliorare le prestazioni del prototipo, anche dopo aver soddisfatto lo standard. L'obiettivo è ottenere un margine di aumento della temperatura controllato tra 12 K e 15 K. Ad esempio, specifiche modifiche sul modulo di isolamento richiedono test (la Tabella Originale 5 era incompleta; logicamente incorporata). I risultati della simulazione suggeriscono che l'ottimizzazione della struttura del modulo di isolamento principale crea un percorso di dissipazione del calore interno più ragionevole, offrendo un potenziale significativo per ulteriormente ridurre l'aumento della temperatura complessiva del circuito conduttivo interno. Questo potenziale richiede ulteriori validazioni sperimentali.

Conclusione

Un approccio di progettazione combinato che utilizza la tecnologia di simulazione al computer e i test di aumento della temperatura ha permesso l'ottimizzazione strutturale dell'unità di anello principale isolata solidamente. Il prodotto ottimizzato è conforme ai requisiti di aumento della temperatura stabiliti nello standard GB/T 11022-2011 "Specifiche comuni per gli standard degli apparati di commutazione e controllo ad alta tensione" e raggiunge un margine di sicurezza significativo.