L'unité de distribution à anneau (RMU) isolée solidairement est un équipement de distribution innovant qui intègre une encapsulation externe solide, des barres d'alimentation isolées et une technologie de combinés compacts. Ses interrupteurs et composants sous tension sont entièrement intégrés dans de la résine époxy qui sert d'isolation primaire entre les parties sous tension et le sol, ainsi qu'entre les phases. En tant qu'alternative écologique aux équipements isolés au gaz SF₆, l'RMU isolée solidairement de 12 kV offre des avantages mais souffre intrinsèquement de mauvaises caractéristiques de dissipation thermique.

Dans l'RMU isolée solidairement de 12 kV étudiée, les boucles conductrices principales sont encapsulées dans des matériaux en résine époxy et en caoutchouc silicone. Bien que l'interrupteur de sectionnement utilise l'isolation par air, il se trouve dans un espace extrêmement confiné et hermétique avec de mauvaises conditions de dissipation thermique. Cela le rend très susceptible de dépasser les limites de montée en température. Une exposition prolongée à des températures élevées peut provoquer la déformation et le vieillissement thermique des matériaux de fabrication de l'équipement. Cette dégradation réduit les performances d'isolation du produit, entraînant une baisse de la qualité et de la fiabilité globales. Dans les cas graves, cela peut déclencher des accidents électriques, perturbant le fonctionnement normal.

Étant donné l'importance cruciale et la difficulté inhérente à résoudre le problème de la montée en température, celui-ci est devenu le sujet d'une recherche intense. Des optimisations structurelles ont été mises en œuvre en continu pour augmenter la marge de montée en température, assurant ainsi le fonctionnement stable à long terme du produit. L'isolation de l'RMU isolée solidairement utilise principalement une combinaison d'isolation par air et solide. Un prototype basé sur la conception initiale a subi des tests de recherche sur la montée en température. Les données clés des points de test sont présentées dans le Tableau 1.

|

No.

|

Emplacement du point de mesure

|

Norme (K)

|

Temp. d'équilibre (°C)

|

Montée en temp. (K)

|

Marge par rapport à la norme (K)

|

Remarque

|

|

1

|

Pivot de couteau de sectionnement phase A

|

65,0

|

86,1

|

73,0

|

-8,0

|

Dépassé

|

|

2

|

Extrémité de couteau de sectionnement phase A

|

65,0

|

78,2

|

65,1

|

-1,1

|

Dépassé

|

|

3

|

Pivot de couteau de sectionnement phase B

|

65,0

|

86,4

|

73,3

|

-8,3

|

Dépassé

|

|

4

|

Extrémité de couteau de sectionnement phase B

|

65,0

|

88,0

|

74,9

|

-9,9

|

Dépassé

|

|

5

|

Pivot de couteau de sectionnement phase C

|

65,0

|

80,6

|

67,5

|

-2,5

|

Dépassé

|

|

6

|

Extrémité de couteau de sectionnement phase C

|

65,0

|

81,6

|

68,5

|

-3,5

|

Dépassé

|

Comme indiqué dans le Tableau 1, les tests de montée en température sur le prototype basé sur la conception initiale ont révélé des dépassements importants des limites à la fois aux pivots et aux extrémités des couteaux de sectionnement. Pour résoudre ce problème, les efforts d'optimisation se sont concentrés sur les deux aspects suivants :

- Simulation de couplage magnétothermique (utilisation d'ANSOFT) : Effectuer une simulation de couplage magnétothermique pour optimiser les méthodes de contact des conducteurs, la forme des conducteurs irréguliers et la section conductrice. Cela réduit la chauffe interne en minimisant la génération de chaleur joule à la source.

- Simulation thermique au niveau du coffret (utilisation d'ICEPAK) : Effectuer une simulation thermique au niveau du coffret pour établir des voies de dissipation thermique efficaces, augmenter le coefficient de dissipation thermique des conducteurs eux-mêmes et dissiper efficacement la chaleur générée. Cette approche vise à abaisser la température des boucles conductrices par une double approche de blocage et de dissipation de la chaleur.

Simulation de couplage magnétothermique

Comme le courant appliqué était inférieur à 1000 A, cette simulation a uniquement modélisé la chauffe joule générée par la résistance de boucle dans le chemin conducteur. La distribution de température simulée reflète directement les effets de la chauffe joule, excluant les scénarios impliquant la dissipation de chaleur par rayonnement ou convection. Cela rend les résultats appropriés pour analyser l'impact de la structure des conducteurs sur la distribution de température. Les paramètres techniques clés du produit sont répertoriés dans le Tableau 2.

|

No.

|

Nom du paramètre

|

Valeur

|

|

1

|

Tension nominale (kV)

|

12

|

|

2

|

Courant nominal (A)

|

700

|

|

3

|

Résistance de boucle phase A (μΩ)

|

190 (supposé)

|

|

4

|

Résistance de boucle phase B (μΩ)

|

190 (supposé)

|

|

5

|

Résistance de boucle phase C (μΩ)

|

190 (supposé)

|

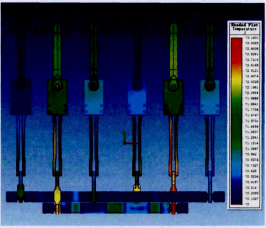

Résultats de la simulation

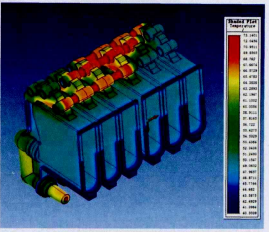

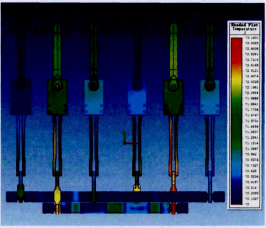

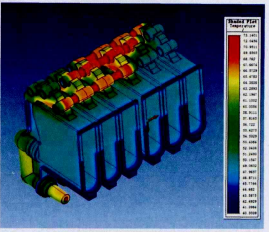

La Figure 1 montre la distribution de température du couplage magnétothermique du module d'isolation. La Figure 2 montre la distribution de température globale du couplage magnétothermique du chemin conducteur interne. La simulation de couplage magnétothermique utilisant le logiciel ANSOFT a révélé que les principaux sites de génération de chaleur étaient les extrémités des couteaux de sectionnement et les points de contact avec les contacts fixes. Le couteau de sectionnement de la phase B, en particulier, a montré des températures constamment plus élevées. Une optimisation structurelle est nécessaire pour réduire la résistance de constriction et homogénéiser la section conductrice.

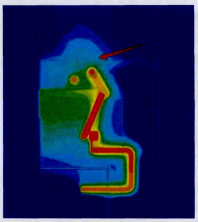

Simulation thermique au niveau du coffret

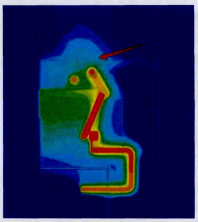

La simulation thermique au niveau du coffret utilisant le logiciel ICEPAK a examiné la distribution et les formes de dissipation de chaleur des chemins conducteurs après le passage du courant, ainsi que l'impact de l'enveloppe sur le transfert de chaleur.

Exigences techniques

La norme de montée en température suit la norme GB/T 11022-2011 "Spécifications communes pour les normes de l'appareillage à haute tension." Selon les normes pertinentes :

- Température maximale pour les enveloppes accessibles : 70 °C (montée en température maximale de 30 K au-dessus de l'ambiant).

- Température maximale pour les enveloppes non accessibles : 80 °C (montée en température maximale de 40 K au-dessus de l'ambiant).

- Température maximale des conducteurs : 115 °C (montée en température maximale de 75 K au-dessus de l'ambiant).

- Température maximale des contacts : 105 °C (montée en température maximale de 65 K au-dessus de l'ambiant).

Pour les tests de montée en température, un courant de test de 1,1 fois le courant nominal est généralement utilisé pour tenir compte des effets du rayonnement solaire.

Paramètres du logiciel

Température initiale : 20 °C ; Angles de phase du courant triphasé : 0 °, 120 °, -120 °.

Résultats de la simulation

Les résultats de la simulation thermique au niveau du coffret (Figure 4) ont montré que, en raison de l'espace de jeu réduit entre la plaque supérieure de l'enveloppe scellée et la partie supérieure du module d'isolation, la surface effective de dissipation thermique sur la partie supérieure du coffret est très limitée. Par conséquent, la chaleur se concentre en haut, rendant difficile sa dissipation, ce qui entraîne une montée en température persistante des barres d'alimentation. Pour fournir plus d'espace de dissipation thermique à l'intérieur de l'enveloppe scellée, la hauteur du coffret a été augmentée et un revêtement dissipateur de chaleur a été appliqué à ses surfaces internes.

Test de montée en température après optimisation structurelle

Après les études de simulation et les résultats initiaux des tests de montée en température, des modifications ont été apportées au coffret et à certains composants. Un test de montée en température ultérieur a été effectué (voir le Tableau 4).

|

No.

|

Emplacement du point de mesure

|

Norme (K)

|

Temp. d'équilibre (°C)

|

Montée en temp. (K)

|

Marge par rapport à la norme (K)

|

Remarque

|

|

1

|

Pivot de couteau de sectionnement phase A

|

65,0

|

72,4

|

55,2

|

+9,8

|

Conforme

|

|

2

|

Extrémité de couteau de sectionnement phase A

|

65,0

|

73,7

|

56,5

|

+8,5

|

Conforme

|

|

3

|

Pivot de couteau de sectionnement phase B

|

65,0

|

73,6

|

56,4

|

+8,6

|

Conforme

|

|

4

|

Extrémité de couteau de sectionnement phase B

|

65,0

|

73,6

|

56,4

|

+8,6

|

Conforme

|

|

5

|

Pivot de couteau de sectionnement phase C

|

65,0

|

69,6

|

52,4

|

+12,6

|

Conforme

|

|

6

|

Extrémité de couteau de sectionnement phase C

|

65,0

|

70,7

|

53,5

|

+11,5

|

Conforme

|

Comme le montre le Tableau 4, les valeurs de montée en température pour le prototype retesté sont maintenant conformes aux exigences. De plus, une marge de conception d'au moins 8,5 K a été atteinte.

Optimisation et rectification ultérieures

Étant donné l'importance cruciale de la montée en température et les conséquences potentielles de la non-conformité, une optimisation supplémentaire est justifiée pour améliorer les performances du prototype, même après avoir satisfait à la norme. L'objectif est d'atteindre une marge de montée en température contrôlée entre 12 K et 15 K. Par exemple, des modifications spécifiques sur le module d'isolation nécessitent des tests (le Tableau 5 original était incomplet ; logiquement incorporé). Les résultats de la simulation suggèrent que l'optimisation de la structure du module d'isolation principal crée un chemin de dissipation thermique interne plus raisonnable, offrant un potentiel significatif pour réduire davantage la montée en température globale des boucles conductrices internes. Ce potentiel nécessite une validation expérimentale supplémentaire.

Conclusion

Une approche de conception combinée utilisant la technologie de simulation informatique et les tests de montée en température a permis d'optimiser la structure de l'unité de distribution à anneau isolée solidairement. Le produit optimisé est conforme aux exigences de montée en température stipulées dans la norme GB/T 11022-2011 "Spécifications communes pour les normes de l'appareillage à haute tension" et atteint une marge de sécurité importante.