A unidade de anel principal (RMU) isolada com material sólido é um equipamento de distribuição inovador que integra encapsulamento externo sólido, barramento isolado e tecnologia de unidade combinada compacta. As suas chaves e componentes elétricos de alta tensão estão totalmente embutidos em resina epóxi, que serve como o isolamento primário entre as partes vivas e o solo, bem como entre fases. Como uma alternativa ambientalmente amigável ao equipamento isolado com gás SF₆, a RMU isolada com material sólido de 12kV oferece vantagens, mas sofre intrinsecamente de características de dissipação de calor pobres.

Na RMU isolada com material sólido de 12kV estudada, os principais circuitos condutores estão encerrados em materiais de resina epóxi e borracha de silicone. Embora a chave seccionadora utilize isolamento a ar, encontra-se num espaço extremamente confinado e selado com condições de dissipação de calor pobres. Isso torna-a altamente propensa a exceder os limites de aumento de temperatura. A exposição prolongada a temperaturas elevadas pode causar a deformação e o envelhecimento térmico dos materiais de fabricação do equipamento. Esta degradação reduz o desempenho de isolamento do produto, levando a uma diminuição na qualidade e fiabilidade geral do produto. Em casos graves, pode desencadear acidentes elétricos, perturbando a operação normal.

Dada a importância crítica e a dificuldade inerente em abordar o problema do aumento de temperatura, este tornou-se o foco de intensa pesquisa. Otimizações estruturais foram implementadas continuamente para aumentar a margem de aumento de temperatura, garantindo a operação estável a longo prazo do produto. O isolamento da RMU isolada com material sólido utiliza principalmente uma combinação de isolamento a ar e isolamento sólido. Um protótipo baseado no design inicial foi submetido a testes de investigação de aumento de temperatura. Os dados dos pontos de teste-chave são mostrados na Tabela 1.

|

Nº

|

Localização do Ponto de Medição

|

Padrão (K)

|

Temp. Equilíbrio (°C)

|

Aumento de Temp. (K)

|

Margem do Padrão (K)

|

Observação

|

|

1

|

Pivô da Faca Seccionadora Fase A

|

65,0

|

86,1

|

73,0

|

-8,0

|

Excedido

|

|

2

|

Ponta da Faca Seccionadora Fase A

|

65,0

|

78,2

|

65,1

|

-1,1

|

Excedido

|

|

3

|

Pivô da Faca Seccionadora Fase B

|

65,0

|

86,4

|

73,3

|

-8,3

|

Excedido

|

|

4

|

Ponta da Faca Seccionadora Fase B

|

65,0

|

88,0

|

74,9

|

-9,9

|

Excedido

|

|

5

|

Pivô da Faca Seccionadora Fase C

|

65,0

|

80,6

|

67,5

|

-2,5

|

Excedido

|

|

6

|

Ponta da Faca Seccionadora Fase C

|

65,0

|

81,6

|

68,5

|

-3,5

|

Excedido

|

Como indicado na Tabela 1, os testes de aumento de temperatura no protótipo baseado no design inicial revelaram excedentes severos nos limites tanto nos pivôs quanto nas pontas das facas seccionadoras. Para resolver este problema, os esforços de otimização concentraram-se nos seguintes dois aspectos:

- Simulação de Acoplamento Magneto-Térmico (Usando ANSOFT): Realizar simulação de acoplamento magneto-térmico para otimizar os métodos de contato dos condutores, a forma de condutores irregulares e a área de seção transversal condutora. Isto reduz o aquecimento interno minimizando a geração de calor joule na fonte.

- Simulação Térmica a Nível de Gabinete (Usando ICEPAK): Realizar simulação térmica a nível de gabinete para estabelecer vias de dissipação de calor eficazes, aumentar o coeficiente de dissipação de calor dos próprios condutores e dissipar eficientemente o calor gerado. Este método visa reduzir a temperatura dos circuitos condutores através de uma abordagem dupla de bloqueio e dissipação de calor.

Simulação de Acoplamento Magneto-Térmico

Como a corrente aplicada foi inferior a 1000A, esta simulação modelou apenas o aquecimento joule gerado pela resistência do circuito condutor. A distribuição de temperatura simulada reflete diretamente os efeitos do aquecimento joule, excluindo cenários envolvendo dissipação de calor por radiação ou convecção. Isso torna os resultados adequados para analisar o impacto da estrutura do condutor na distribuição de temperatura. Os principais parâmetros técnicos do produto estão listados na Tabela 2.

|

Nº

|

Nome do Parâmetro

|

Valor

|

|

1

|

Tensão Nominal (kV)

|

12

|

|

2

|

Corrente Nominal (A)

|

700

|

|

3

|

Resistência do Circuito Fase A (μΩ)

|

190 (Assumido)

|

|

4

|

Resistência do Circuito Fase B (μΩ)

|

190 (Assumido)

|

|

5

|

Resistência do Circuito Fase C (μΩ)

|

190 (Assumido)

|

Resultados da Simulação

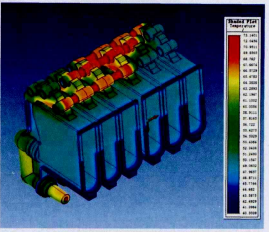

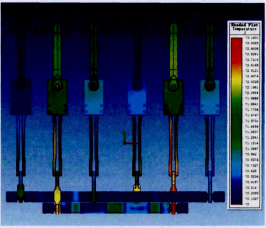

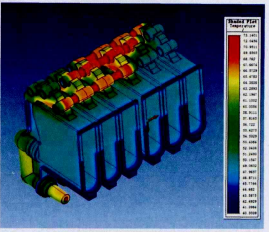

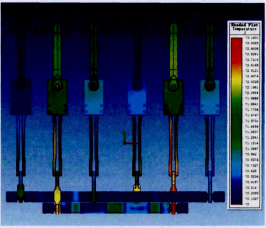

A Figura 1 mostra a distribuição de temperatura de acoplamento magneto-térmico do módulo de isolamento. A Figura 2 mostra a distribuição geral de temperatura de acoplamento magneto-térmico do caminho condutor interno. A simulação de acoplamento magneto-térmico utilizando o software ANSOFT revelou que as principais localizações de geração de calor elevado foram as pontas das facas seccionadoras e os pontos de contato com os contatos fixos. Especialmente a faca seccionadora da fase B apresentou temperaturas consistentemente mais altas. É necessário otimizar a estrutura para reduzir a resistência de constrição e homogeneizar a área de seção transversal condutora.

Simulação Térmica a Nível de Gabinete

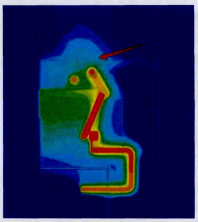

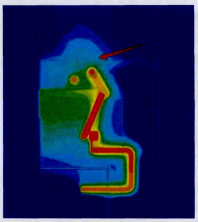

A simulação térmica a nível de gabinete utilizando o software ICEPAK examinou a distribuição e as formas de dissipação de calor dos caminhos condutores após a passagem de corrente, bem como o impacto da carcaça na transferência de calor.

Requisitos Técnicos

O padrão de aumento de temperatura segue GB/T 11022-2011 "Especificações comuns para normas de equipamentos de comutação e controle de alta tensão." Conforme estipulado pelos padrões relevantes:

- Temperatura máxima para carcaças tocáveis: 70°C (aumento máximo de temperatura 30 K acima da temperatura ambiente).

- Temperatura máxima para carcaças não tocáveis: 80°C (aumento máximo de temperatura 40 K acima da temperatura ambiente).

- Temperatura máxima do condutor: 115°C (aumento máximo de temperatura 75 K acima da temperatura ambiente).

- Temperatura máxima do contato: 105°C (aumento máximo de temperatura 65 K acima da temperatura ambiente).

Para testes de aumento de temperatura, geralmente é utilizada uma corrente de teste de 1,1 vezes a corrente nominal para considerar os efeitos da radiação solar.

Configurações do Software

Temperatura Inicial: 20°C; Ângulos de fase da corrente trifásica: 0°, 120°, -120°.

Resultados da Simulação

Os resultados da simulação térmica a nível de gabinete (Figura 4) mostraram que, devido ao pequeno espaço entre a placa superior da carcaça selada e a parte superior do módulo de isolamento, a área efetiva de dissipação de calor na parte superior do gabinete é muito limitada. Consequentemente, o calor concentra-se no topo, tornando difícil a sua dissipação, resultando em um aumento persistente da temperatura do barramento. Para fornecer mais espaço de dissipação de calor dentro da carcaça selada, a altura do gabinete foi aumentada e uma camada de revestimento dissipador de calor foi aplicada às suas superfícies internas.

Teste de Aumento de Temperatura Após a Otimização Estrutural

Após os estudos de simulação e os resultados iniciais dos testes de aumento de temperatura, foram feitas modificações no gabinete e em alguns componentes. Foi realizado um novo teste de aumento de temperatura (ver Tabela 4).

|

Nº

|

Localização do Ponto de Medição

|

Padrão (K)

|

Temp. Equilíbrio (°C)

|

Aumento de Temp. (K)

|

Margem do Padrão (K)

|

Observação

|

|

1

|

Pivô da Faca Seccionadora Fase A

|

65,0

|

72,4

|

55,2

|

+9,8

|

Conforme

|

|

2

|

Ponta da Faca Seccionadora Fase A

|

65,0

|

73,7

|

56,5

|

+8,5

|

Conforme

|

|

3

|

Pivô da Faca Seccionadora Fase B

|

65,0

|

73,6

|

56,4

|

+8,6

|

Conforme

|

|

4

|

Ponta da Faca Seccionadora Fase B

|

65,0

|

73,6

|

56,4

|

+8,6

|

Conforme

|

|

5

|

Pivô da Faca Seccionadora Fase C

|

65,0

|

69,6

|

52,4

|

+12,6

|

Conforme

|

|

6

|

Ponta da Faca Seccionadora Fase C

|

65,0

|

70,7

|

53,5

|

+11,5

|

Conforme

|

Como mostrado na Tabela 4, os valores de aumento de temperatura do protótipo retestado agora estão conforme os requisitos. Além disso, foi alcançada uma margem de projeto de pelo menos 8,5 K.

Otimização e Correção Subsequentes

Dada a importância crítica do aumento de temperatura e as possíveis consequências de não conformidade, é justificada uma otimização adicional para melhorar o desempenho do protótipo, mesmo após atender ao padrão. O objetivo é alcançar uma margem de aumento de temperatura controlada entre 12 K e 15 K. Por exemplo, modificações específicas no módulo de isolamento requerem testes (a Tabela Original 5 estava incompleta; logicamente incorporada). Os resultados da simulação sugerem que a otimização da estrutura do módulo de isolamento principal cria uma via de dissipação de calor interna mais razoável, oferecendo um potencial significativo para reduzir ainda mais o aumento de temperatura geral do circuito condutor interno. Este potencial requer validação experimental adicional.

Conclusão

Uma abordagem de design combinada utilizando tecnologia de simulação computacional e testes de aumento de temperatura permitiu a otimização estrutural da unidade de anel principal isolada com material sólido. O produto otimizado está em conformidade com os requisitos de aumento de temperatura estipulados no GB/T 11022-2011 "Especificações comuns para normas de equipamentos de comutação e controle de alta tensão" e alcança uma margem de segurança significativa.