Die feste isolierte Ringhauptverteilerstation (RMU) ist eine neuartige Verteilungsausrüstung, die externe feste Umhüllung, isolierte Leitungsleisten und kompakte kombinierte Einheitstechnologie integriert. Ihre Schalter und Hochspannungsteile sind vollständig in Epoxidharz eingebettet, das als primäre Isolation zwischen lebenden Teilen und Erde sowie zwischen den Phasen dient. Als umweltfreundliche Alternative zu SF₆-gedämmten Ausrüstungen bietet die 12kV feste isolierte RMU Vorteile, leidet aber an schlechten Wärmeabführungscharakteristiken.

In der untersuchten 12kV fest isolierten RMU sind die Hauptleiterkreise in Epoxidharz und Silikonkautschukmaterialien eingeschlossen. Während der Abschaltschalter Luftdämmung verwendet, befindet er sich in einem extrem beengten, abgedichteten Raum mit schlechten Wärmeabführungsbedingungen. Dies macht ihn sehr anfällig für Überschreitungen der Temperaturanstiegsbegrenzungen. Langanhaltende hohe Temperaturen können dazu führen, dass die Herstellmaterialien der Ausrüstung verformt und thermisch altern. Diese Degradation verringert die Isolierleistung des Produkts, was zu einer Verschlechterung der Gesamtqualität und -zuverlässigkeit führt. In schweren Fällen kann dies elektrische Unfälle auslösen und den normalen Betrieb stören.

Angesichts der kritischen Bedeutung und der inhärenten Schwierigkeit, das Problem des Temperaturanstiegs zu lösen, wurde es zum Fokus intensiver Forschung. Strukturelle Optimierungen wurden kontinuierlich durchgeführt, um den Temperaturanstiegsspielraum zu erhöhen und den langfristigen stabilen Betrieb des Produkts sicherzustellen. Die Isolierung der festen isolierten RMU setzt hauptsächlich eine Kombination aus Luft- und Feststoffisolierung ein. Anhand des ursprünglichen Designs wurde ein Prototyp hergestellt, um Temperaturanstiegsforschungsprüfungen durchzuführen. Wichtige Prüfpunktdaten sind in Tabelle 1 aufgeführt.

|

Nummer

|

Messpunkort

|

Standard (K)

|

Gleichgewichtstemperatur (°C)

|

Temperaturanstieg (K)

|

Abstand vom Standard (K)

|

Bemerkung

|

|

1

|

Drehzapfen des A-Phasen-Abschaltschalters

|

65,0

|

86,1

|

73,0

|

-8,0

|

Überschritten

|

|

2

|

Spitze des A-Phasen-Abschaltschalters

|

65,0

|

78,2

|

65,1

|

-1,1

|

Überschritten

|

|

3

|

Drehzapfen des B-Phasen-Abschaltschalters

|

65,0

|

86,4

|

73,3

|

-8,3

|

Überschritten

|

|

4

|

Spitze des B-Phasen-Abschaltschalters

|

65,0

|

88,0

|

74,9

|

-9,9

|

Überschritten

|

|

5

|

Drehzapfen des C-Phasen-Abschaltschalters

|

65,0

|

80,6

|

67,5

|

-2,5

|

Überschritten

|

|

6

|

Spitze des C-Phasen-Abschaltschalters

|

65,0

|

81,6

|

68,5

|

-3,5

|

Überschritten

|

Wie in Tabelle 1 gezeigt, zeigte die Temperaturanstiegsprüfung des Prototyps basierend auf dem ursprünglichen Design schwere Überschreitungen an den Drehzapfen und Spitzen der Abschaltschalter. Um dieses Problem zu lösen, konzentrierten sich die Optimierungsbemühungen auf die folgenden beiden Aspekte:

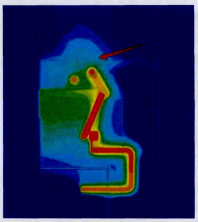

- Magnetothermische Kopplungssimulation (mit ANSOFT): Durchführung einer magnetothermischen Kopplungssimulation zur Optimierung der Leiterkontaktmethoden, der Form unregelmäßiger Leiter und des leitfähigen Querschnitts. Dies reduziert die interne Wärmeerzeugung, indem die Joule-Wärmeerzeugung an der Quelle minimiert wird.

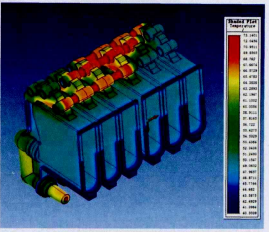

- Schrankstufen-Thermalsimulation (mit ICEPAK): Durchführung einer Schrankstufen-Thermalsimulation zur Etablierung effektiver Wärmeableitungspfade, zur Erhöhung des Wärmeableitungskoeffizienten der Leiter selbst und zur effizienten Ableitung der erzeugten Wärme. Dieser Ansatz zielt darauf ab, die Temperatur der leitenden Kreise durch einen dualen Ansatz von Blockieren und Ableiten der Wärme zu senken.

Magnetothermische Kopplungssimulation

Da der angewandte Strom weniger als 1000A betrug, modellierte diese Simulation ausschließlich die Joule-Wärmeerzeugung, die durch den Widerstand im leitenden Pfad entsteht. Die simulierte Temperaturverteilung spiegelt direkt die Joule-Wärmeerzeugung wider, ohne Szenarien, die Wärmeableitung durch Strahlung oder Konvektion einschließen. Dies macht die Ergebnisse geeignet, um den Einfluss der Leiterstruktur auf die Temperaturverteilung zu analysieren. Wichtige technische Produktparameter sind in Tabelle 2 aufgelistet.

|

Nummer

|

Parametername

|

Wert

|

|

1

|

Nennspannung (kV)

|

12

|

|

2

|

Nennstrom (A)

|

700

|

|

3

|

Widerstand des A-Phasen-Kreises (μΩ)

|

190 (angenommen)

|

|

4

|

Widerstand des B-Phasen-Kreises (μΩ)

|

190 (angenommen)

|

|

5

|

Widerstand des C-Phasen-Kreises (μΩ)

|

190 (angenommen)

|

Simulationsergebnisse

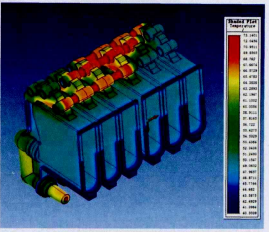

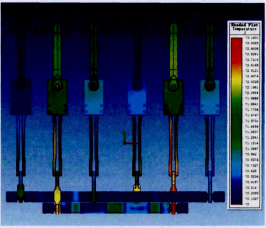

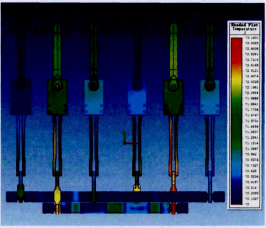

Abbildung 1 zeigt die magnetothermische Kopplungstemperaturverteilung des Isolationsmoduls. Abbildung 2 zeigt die gesamte magnetothermische Kopplungstemperaturverteilung des inneren leitenden Pfads. Die magnetothermische Kopplungssimulation mit ANSOFT-Software ergab, dass die Hauptorte der erhöhten Wärmeerzeugung die Spitzen der Abschaltschalter und die Kontaktpunkte mit den stationären Kontakten waren. Insbesondere der B-Phasen-Abschaltschalter zeigte konsistent höhere Temperaturen. Eine strukturelle Optimierung ist erforderlich, um den Engpasswiderstand zu reduzieren und den leitfähigen Querschnitt zu homogenisieren.

Schrankstufen-Thermalsimulation

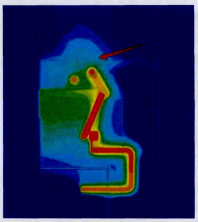

Die Schrankstufen-Thermalsimulation mit ICEPAK-Software untersuchte die Verteilung und Formen der Wärmeableitung von den leitenden Pfaden nach dem Stromfluss sowie den Einfluss der Gehäuse auf die Wärmeübertragung.

Technische Anforderungen

Der Temperaturanstiegstandard folgt GB/T 11022-2011 "Allgemeine Spezifikationen für Hochspannungsschaltgeräte und -steuergeräte." Wie in den relevanten Standards festgelegt:

- Maximale Temperatur für berührbare Gehäuse: 70°C (maximaler Temperaturanstieg 30 K über Umgebung).

- Maximale Temperatur für nicht berührbare Gehäuse: 80°C (maximaler Temperaturanstieg 40 K über Umgebung).

- Maximale Leiter-Temperatur: 115°C (maximaler Temperaturanstieg 75 K über Umgebung).

- Maximale Kontakt-Temperatur: 105°C (maximaler Temperaturanstieg 65 K über Umgebung).

Für Temperaturanstiegstests wird typischerweise ein Teststrom von 1,1 mal dem Nennstrom verwendet, um Sonnenstrahlungseffekte zu berücksichtigen.

Softwareeinstellungen

Anfangstemperatur: 20°C; Dreiphasen-Stromphasenwinkel: 0°, 120°, -120°.

Simulationsergebnisse

Die Ergebnisse der Schrankstufen-Thermalsimulation (Abbildung 4) zeigten, dass aufgrund des geringen Abstands zwischen der Oberplatte des abgedichteten Gehäuses und dem oberen Teil des Isolationsmoduls die effektive Wärmeableitfläche im oberen Teil des Schranks sehr begrenzt ist. Daher konzentriert sich die Wärme oben, was die Ableitung erschwert und zu einem anhaltend hohen Temperaturanstieg der Leitungsleiste führt. Um mehr Wärmeableitfläche im abgedichteten Schrank bereitzustellen, wurde die Höhe des Schranks erhöht und eine wärmeableitende Beschichtung auf den Innenseiten angewendet.

Temperaturanstiegstest nach struktureller Optimierung

Nach den Simulationsstudien und den ersten Temperaturanstiegstestergebnissen wurden Änderungen am Schrank und an bestimmten Komponenten vorgenommen. Ein anschließender Temperaturanstiegstest wurde durchgeführt (siehe Tabelle 4).

|

Nummer

|

Messpunkort

|

Standard (K)

|

Gleichgewichtstemperatur (°C)

|

Temperaturanstieg (K)

|

Abstand vom Standard (K)

|

Bemerkung

|

|

1

|

Drehzapfen des A-Phasen-Abschaltschalters

|

65,0

|

72,4

|

55,2

|

+9,8

|

Konform

|

|

2

|

Spitze des A-Phasen-Abschaltschalters

|

65,0

|

73,7

|

56,5

|

+8,5

|

Konform

|

|

3

|

Drehzapfen des B-Phasen-Abschaltschalters

|

65,0

|

73,6

|

56,4

|

+8,6

|

Konform

|

|

4

|

Spitze des B-Phasen-Abschaltschalters

|

65,0

|

73,6

|

56,4

|

+8,6

|

Konform

|

|

5

|

Drehzapfen des C-Phasen-Abschaltschalters

|

65,0

|

69,6

|

52,4

|

+12,6

|

Konform

|

|

6

|

Spitze des C-Phasen-Abschaltschalters

|

65,0

|

70,7

|

53,5

|

+11,5

|

Konform

|

Wie in Tabelle 4 gezeigt, entsprechen die Temperaturanstiegswerte des neu getesteten Prototyps nun den Anforderungen. Darüber hinaus wurde ein Entwurfsspielraum von mindestens 8,5 K erreicht.

Weitere Optimierung und Korrektur

Angesichts der kritischen Bedeutung des Temperaturanstiegs und der potenziellen Folgen bei Nichtkonformität ist weitere Optimierung notwendig, um die Leistung des Prototyps auch nach dem Erreichen des Standards weiter zu verbessern. Das Ziel ist, einen kontrollierten Temperaturanstiegsspielraum zwischen 12 K und 15 K zu erreichen. Zum Beispiel erfordern spezifische Modifikationen am Isolationsmodul Tests (Originaltabelle 5 war unvollständig; logisch eingearbeitet). Die Simulationsergebnisse deuten darauf hin, dass die Optimierung der Struktur des Hauptisolationsmoduls einen vernünftigeren internen Wärmeableitungspfad schafft, was ein großes Potenzial für die weitere Reduzierung des gesamten internen leitenden Kreistemperaturanstiegs bietet. Dieses Potenzial bedarf weiterer experimenteller Validierung.

Zusammenfassung

Ein kombinierter Entwurfsansatz, der Computersimulationstechnologien und Temperaturanstiegstests nutzt, ermöglichte die strukturelle Optimierung der festen isolierten Ringhauptverteilerstation. Das optimierte Produkt entspricht den in GB/T 11022-2011 "Allgemeine Spezifikationen für Hochspannungsschaltgeräte und -steuergeräte" festgelegten Temperaturanstiegsanforderungen und erreicht einen signifikanten Sicherheitsabstand.