A magasfeszültségű kapcsolók rendkívül széles körben használatosak, ezért nagy figyelmet fordítanak a velük összefüggő potenciális problémákra. A különböző hibák közül a magasfeszültségű kapcsolók érzékenysége a korrózióval szemben jelentős aggodalomforrás. E helyzet fényében a cikk elemzi a magasfeszültségű kapcsolók szerkezetét, a korrózió típusait, valamint a korrózió által okozott hibákat. Továbbá feltárja a kapcsolók korróziójának okait, és vizsgálja a korrózióvédelem elméleti alapjait és gyakorlati technikáit.

1. Magasfeszültségű kapcsolók és korrózióelemzés

1.1 A magasfeszültségű kapcsolók szerkezeti összetevői

A magasfeszültségű kapcsoló öt részből áll: támogató alap, vezető rész, izolátor, átadó mechanizmus, működtető mechanizmus. A támogató alap a kapcsoló szerkezeti alapját képezi, támogatva és rögzítve az összes többi komponenst egy egységes egységként. A vezető rész biztosítja a hatékony áramvezetést a körben. Az izolátorok elektromos izolációt biztosítanak a feszültség alatt álló és a földre való kötött részek között. Az átadó mechanizmus az izolátoron keresztül működik, mozgást továbbítva a kapcsoló pontokhoz, lehetővé téve a kapcsoló megnyitását és bezárását.

A biztonság érdekében a kapcsolóknak világosan látható nyílt rése kell, hogy legyen, és minden töréspont között megbízható izoláció kell, hogy létezzen. A külső kapcsolóknak különböző környezeti körülmények között, mint a szél, eső, havazás, por és levegőszennyezés, megbízhatóan kell működniük. Továbbá, a kapcsoló és a földkapcsoló között megbízható mechanikai zárolást kell telepíteni, hogy biztosítsa a biztonságos műveletsorrendet.

Például a magasfeszültségű kapcsolók nem igényelnek nagy sebességű működést a megnyitás vagy bezárás során, így motorral is közvetlenül működtethetők. Ellenben a végrehajtók (magas- vagy alacsonyfeszültségű) tervezése úgy történik, hogy a terhelés alatt csatlakoztassák vagy szakítsák a köröket, és gyorsan kell működniük – lassú vagy fokozatos megnyitás/bezárás vízmolnározást eredményezne. Ezért a végrehajtók energia-tároló motort és rugókkal ellátják, amelyek tárolják a kinetikus energiát, és azonnal kiengedik, amikor szükséges.

1.2 A kapcsolók korrózióinak osztályzása

A jelentések szerint a magasfeszültségű kapcsolók korrózióját általában a hőmérséklet és a páratartalom, a légkörbeli szennyezőanyagok és por, a komponensek anyagjainak jellemzői, valamint a gyártási folyamatok befolyásolják. A fémek reagálnak a légkörben lévő vízzel és oxigénnel, és a magas hőmérsékletek vagy a napról napra jelentős hőmérséklet-változások gyorsítják ezt a reakciót. A magas páratartalom és hőmérséklet jelentősen súlyosbítja a fémek korrózióját, ami ilyen régiókban különösen súlyos.

A légkörbeli szennyezőanyagok tartalmazzák a nagyon korróziós anyagokat, amelyek a fém felületén található nedvességgel savas elektrolitot formálnak, ami gyorsítja az elektrokémiai korróziót. Kínai energiaintenzív iparágak gyors fejlődésével a légkörbeli szennyezés romlott, a savas eső súlyosabbá vált, és a szennyezőanyag-szintek növekedtek, ami egy rossz körforgást hoz létre, ami tovább súlyosbítja a fémkomponensek korrózióját.

Az anyag maga egy másik nagy befolyás a korrózióra. Néhány fém ellenálló a korrózióval szemben, míg mások hajlamosak a nedvesség miatti korrózióra; ezért az anyag kiválasztása közvetlenül meghatározza a korrózióval szembeni érzékenységet. A gyártási folyamat során a nem egyenletes nyomás vagy hő okozhat nem egyenletes elektrod potenciálokat, ami tovább gyorsítja a korróziót. Például a kapcsolók alaplapjait általában forróforrasztással gyártják, de ezek a lapterek gyakran rugganak – ami összefügg az üzemeltetési környezeti körülményekkel és a gyári minőséggel.

A rossz minőségű komponensek elektrokémiai reakciókon mentek keresztül, amikor savas esőt vagy sószprájt tapasztalnak a működés során, brittussá válhatnak és szakadhatnak külső stressz hatására, ami teljes töréshoz vezethet.

1.3 A kapcsolókomponensek korróziójából adódó hibák

Kisebb szempontból a korrózió először a termék megjelenését érinti. Súlyos rugganás a leggyakrabban jelentett probléma a felhasználók részéről, mivel a ruggalmas külső pszeudológiai biztonságtalanságot okoz. Továbbá a korrózió méretváltozást vagy redukciót okozhat a fémkomponensekben, ami károsodáshoz vagy töréshoz vezethet.

Forgó részek és átvitel-láncok akadályba ütközhetnek; bármilyen akadály a mechanizmusban elakadhatja az egész eszközt, súlyos esetben inoperálvá teheti, vagy akár összekötő törésekhez is vezethet.

A korrózió bizonyos mértékben növeli a kapcsolódási ellenállást. A magasabb kapcsolódási ellenállás melegedést okoz a kapcsolódási pontokon, ami tovább gyorsítja a fém oxidálódását, és növeli az elektromos vezetési hiba kockázatát. Hosszabb időre szóló energiázás ilyen körülmények között súlyos égéshez vezethet a magasfeszültségű kapcsoló körben, ami elektrikus biztonsági baleseteket okozhat, amelyek visszafordíthatatlan következményekkel járnak.

2. A magasfeszültségű kapcsolók elméleti és gyakorlati elemzése

2.1 Komponens-korrózió elemzése

Mivel a kapcsolók fő komponensei fémek, a kapcsolók korróziójának okai nagyban a fémek korróziójának okai. A fémek korrózióját belső és külső tényezők is befolyásolják.

Elméletileg a környezeti hőmérséklet és a páratartalom befolyásolja a fémek kémiai korróziójának sebességét. Továbbá, a fém felülettel kapcsolatban lévő oldatok összetétele és ezek pH értéke is kulcsszerepet játszik. Ezek a tényezők elsősorban a légkörből a fém felületére ragadt szennyezőanyagokkal és PM2.5 részecskékkel kapcsolatosak.

A belső tényezők közé tartoznak a fém anyag fizikai-kémiai jellemzői és mikrostruktúrája. Ha egy alkatrész rosszul korrodáló anyagból készült, akkor a szektorral való ellátás és helyezés során különös odafigyelést kell fordítani, beleértve a telepítési hely kiválasztását is. A reaktív fémek könnyen elveszítenek elektronokat, ami anyagvesztéshez vagy galvános korroziónak vezethet. Így a magasfeszültségű szektorok korrodálása elkerülhetetlen, csak a maximális védelmi intézkedésekkel lehet enyhíteni.

Például a magasfeszültségű szektor mindkét oldalán található kapcsolatoknak erősnek és megbízhatónak kell lenniük, hogy megelőzzék az alkatrészek korrodálását. A fémes részek közötti kapcsolatok alapvetőek és nagyon fontosak, ezért különös figyelmet igényelnek.

2.2 Elméleti védelmi módszerek

Belső szempontból, a fémes alkatrészekhez hasonlóan, a korroszió-ellenállóbb anyagok kiválasztása, amelyek továbbra is teljesítik a többi teljesítménykövetelményt, alapvető védelmet nyújt a korroziónak.

Külső szempontból, vízárt és expozíció-szabályozó tervezéseket kell alkalmazni, hogy minimalizáljuk a fémes részek és a nedves levegő vagy más kedvezőtlen tényezők közötti érintkezést, így elkerülve a vízgyűjtődés és a túlzott atmoszferes expozíció problémáit.

A szektor egészére nézve, a forgó- és hajtóhengerekre záró és védelmi intézkedéseket kell alkalmazni, hogy elkerülje a időjárási körülmények vagy vízbelépés általi akadályozást. A felületekre megbízható védőrétegeket kell alkalmazni, a különböző rétegek kiválasztása a fém típusa, az alkatrész funkciója és az alkalmazási környezet alapján történjen, mindig prioritásként kezelve a biztonságot, a működési hatékonyságot és a gazdaságosságot.

A szektorokon kívüli vezető anyagoknak meg kell felelniük az alkatrész specifikációinak, hogy elkerüljék a ellenállás növekedését. Amikor a korrozio súlyos lesz, a berendezést szétesztik karbantartásra: a kapcsolódási felületeket takarítják, a csavarkapcsolatokat beállítják, és a sérült részeket javítják vagy cserélnek le.

Az elméleti védelmi stratégiák szilárd alapot nyújtanak a gyakorlati korroziónak megelőzésére, a teória és a gyakorlat szorosan összefügg, és egymást kölcsönösen erősíti.

2.3 Gyakorlati korroziónak megelőzésére szolgáló technikák

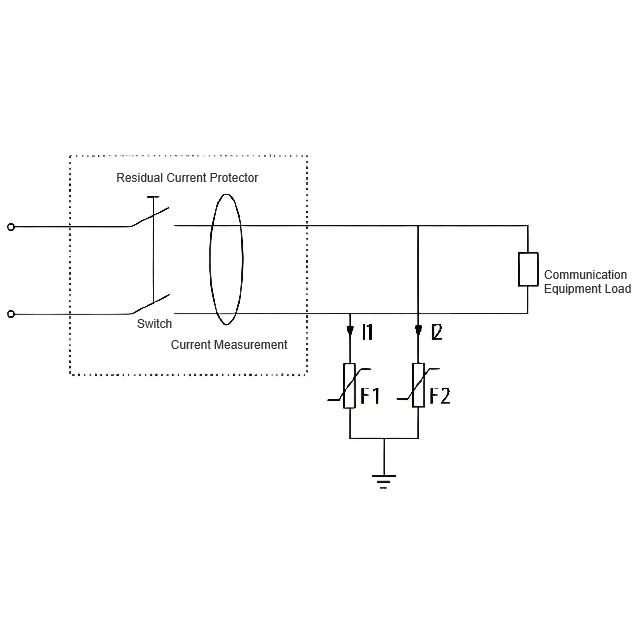

Általában a rögzített kapcsolatot a tápellátáshoz kötik, a mozgó kapcsolatot pedig a terheléshez. Azonban a kábeles beszállítással rendelkező fogadószekrényekben telepített szektorok esetében a tápellátást a mozgó kapcsolat oldalához kötik—ez a konfiguráció általában "fordított tápellátás" néven ismert.

A rutin karbantartás során rendszeresen általános ellenőrzéseket kell végezni. Ez kisebb vagy ad hoc javításokat jelent, általában dinamikus menedzsment és rutin karbantartási elvek mentén, célzott javításokat tervezve azonosított hibákra vagy hibákra.

A nagyobb átmeneti karbantartás során a berendezést szétesztik, és teljes vizsgálatot végeznek, különös tekintettel a korroziónak kitett fémes részekre. A sérült alkatrészeket cserélnek vagy megfelelő technikákkal javítják.

A belső mechanizmusokat rendszeresen kell ellenőrizni és takarítani. A forgókapcsolók és egyéb hajtóelemeket takarítani, pirologatni és kenetölteni kell. A külső, korrodált felületekre újra védőrétegeket kell felvonni, és a hengereken további kenetölési és védelmi berendezéseket kell telepíteni.

Ezek a kulcsfontosságú karbantartási eljárások szigorúan követniük kell a technikai specifikációkat és a gyártó utasításait, hogy a berendezés a szerviz után visszaállítsa eredeti technikai teljesítményét. A tanulmányban tárgyalt korroziónak okai alapján, a sebezhető területeken rendszeresen kell ellenőrzéseket végezni, és a nagyobb átmeneti karbantartást előre meghatározott időközönként kell végrehajtani.

3.Összegzés

A magasfeszültségű szektorok létfontosságú szerepet játszanak az áramkörök váltásának megoldásában a mindennapi életben. Azonban ezek korrodálása komoly következményekhez vezethet. Ezért a korroszió-elleni védelmi intézkedések fejlesztése szükséges, mind elméleti kutatás, mind gyakorlati végrehajtás révén, hogy elősegítse a magasfeszültségű szektorok biztonságos és megbízható alkalmazását.