Los interruptores de alta tensión se utilizan extremadamente ampliamente, y por lo tanto, la gente presta mucha atención a los posibles problemas que pueden surgir con ellos. Entre varios fallos, la corrosión de los interruptores de alta tensión es una preocupación importante. Teniendo en cuenta esta situación, este artículo analiza la composición de los interruptores de alta tensión, los tipos de corrosión y los fallos causados por la corrosión. También investiga las causas de la corrosión de los interruptores y estudia los fundamentos teóricos y las técnicas prácticas para la protección contra la corrosión.

1.Interruptor de Alta Tensión y Análisis de Corrosión

1.1 Composición Estructural de los Interruptores de Alta Tensión

Un interruptor de alta tensión consta de cinco partes: base de soporte, parte conductora, aislador, mecanismo de transmisión y mecanismo de operación. La base de soporte forma la base estructural del interruptor, soportando y fijando todas las demás componentes como una unidad integrada. La parte conductora asegura la conducción eficiente de la corriente en el circuito. Los aisladores proporcionan aislamiento eléctrico entre las partes vivas y las partes a tierra. El mecanismo de transmisión opera a través del aislador para transferir el movimiento a los contactos, permitiendo las operaciones de apertura y cierre del interruptor.

Para garantizar la seguridad, los interruptores deben tener un espacio abierto claramente visible, y debe existir un aislamiento confiable entre todos los puntos de interrupción. Los interruptores al aire libre deben realizar operaciones de apertura y cierre de manera confiable bajo diversas condiciones ambientales, como viento, lluvia, nieve, polvo y contaminación del aire. Además, debe instalarse un bloqueo mecánico confiable entre el interruptor y el interruptor de tierra para asegurar que los operadores sigan secuencias operativas seguras.

Por ejemplo, los interruptores de alta tensión no requieren operaciones de alta velocidad durante la apertura o el cierre, por lo que pueden ser accionados directamente por un motor. En contraste, los interruptores automáticos (de alta o baja tensión) están diseñados para conectar o desconectar circuitos bajo carga y deben operar rápidamente—una apertura o cierre lento o gradual causaría arco. Por lo tanto, los interruptores automáticos utilizan motores acumuladores de energía acoplados con resortes para almacenar energía cinética, que se libera instantáneamente cuando es necesario.

1.2 Clasificación de la Corrosión del Interruptor

Según los informes, la corrosión de los interruptores de alta tensión generalmente está influenciada por la temperatura y la humedad, los contaminantes atmosféricos y el polvo, las propiedades de los materiales de los componentes y los procesos de fabricación. Los metales reaccionan con el agua y el oxígeno en la atmósfera, y las altas temperaturas o grandes variaciones diurnas de temperatura aceleran esta reacción. La alta humedad y la temperatura exacerbaban significativamente la corrosión de los metales, haciendo que la corrosión sea particularmente grave en estas regiones.

Los contaminantes atmosféricos contienen sustancias altamente corrosivas que se combinan con la humedad en las superficies metálicas para formar electrolitos ácidos, acelerando así la corrosión electroquímica. Con el rápido desarrollo de las industrias intensivas en energía en China, la contaminación atmosférica ha empeorado, la lluvia ácida se ha vuelto más severa y los niveles de contaminantes han aumentado, creando un ciclo vicioso que intensifica la corrosión de los componentes metálicos.

El material en sí mismo es otro factor importante que influye en la corrosión. Algunos metales son resistentes a la corrosión, mientras que otros son propensos a la corrosión inducida por la humedad; por lo tanto, la selección del material determina directamente la susceptibilidad a la corrosión. Durante la fabricación, la presión desigual o el calor pueden causar potenciales de electrodo no uniformes, acelerando aún más la corrosión. Por ejemplo, las vigas de base de los interruptores a menudo se fabrican utilizando galvanizado por inmersión en caliente, sin embargo, es común que estas vigas se oxiden—lo cual está relacionado tanto con las condiciones operativas ambientales como con la calidad de fabricación en la fábrica.

Los componentes de mala calidad pueden experimentar reacciones electroquímicas cuando están expuestos a la lluvia ácida o a la salpicadura de sal durante la operación, volviéndose frágiles y agrietándose bajo la tensión externa, lo que puede llevar a una fractura completa.

1.3 Fallos Causados por la Corrosión de los Componentes del Interruptor

Desde un punto de vista menor, la corrosión afecta primero la apariencia del producto. La oxidación severa es el problema más frecuentemente reportado por los usuarios, ya que una apariencia manchada de óxido crea una impresión psicológica de inseguridad. Además, la corrosión puede causar deformaciones dimensionales o reducciones en los componentes metálicos, lo que lleva a daños o fracturas.

Las partes rotativas y las cadenas de transmisión pueden experimentar obstrucciones; cualquier bloqueo en el mecanismo puede hacer que todo el dispositivo se atasque, quedando inoperativo en casos graves o incluso causando fracturas de la cadena de transmisión.

La corrosión también aumenta la resistencia de contacto en cierta medida. Una mayor resistencia de contacto conduce al calentamiento en los puntos de contacto, lo que a su vez acelera la oxidación del metal y aumenta el riesgo de falla en la conducción eléctrica. La energización prolongada en estas condiciones puede resultar en un quemado severo del circuito del interruptor de alta tensión, potencialmente desencadenando accidentes de seguridad eléctrica con consecuencias irreversibles.

2.Análisis Teórico y Práctico de los Interruptores de Alta Tensión

2.1 Análisis de la Corrosión de los Componentes

Dado que los componentes principales de los interruptores son metálicos, las causas de la corrosión de los interruptores pueden entenderse en gran medida como las causas de la corrosión del metal. La corrosión del metal está influenciada tanto por factores internos como externos.

Teóricamente, la temperatura y la humedad ambiental afectan la tasa de corrosión química de los metales. Además, la composición de las soluciones que entran en contacto con la superficie del metal y el valor pH de dichas soluciones juegan roles críticos. Estos factores están principalmente relacionados con los contaminantes y las partículas PM2.5 que se adhieren a la superficie del metal desde la atmósfera.

Los factores internos incluyen las propiedades físico-químicas y la microestructura del material metálico en sí. Si un componente está hecho de un material propenso a la corrosión, se debe tener especial cuidado en la instalación y ubicación del interruptor, incluyendo una selección cuidadosa de su ubicación de instalación. Los metales reactivos pierden electrones fácilmente, lo que conduce a la pérdida de material o a la corrosión galvánica. Por lo tanto, la corrosión de los interruptores de alta tensión es inevitable, solo puede mitigarse mediante medidas protectoras máximas.

Por ejemplo, las conexiones en ambos lados del interruptor de alta tensión deben ser seguras y confiables para prevenir la corrosión del componente. Las conexiones entre partes metálicas son fundamentales y críticas y requieren atención especial.

2.2 Enfoques Teóricos de Protección

Desde una perspectiva interna, seleccionar materiales con mayor resistencia a la corrosión para los componentes metálicos, mientras se cumplen otros requisitos de rendimiento, proporciona protección fundamental contra la corrosión.

Desde una perspectiva externa, se deben implementar diseños impermeables y limitadores de exposición para minimizar el contacto entre las partes metálicas y el aire húmedo u otros factores adversos, evitando problemas como acumulación de agua y exposición excesiva al ambiente.

Para el interruptor en general, se deben aplicar medidas de sellado y protección en los rodamientos de rotación y transmisión para evitar obstrucciones causadas por condiciones climáticas o ingreso de agua. Se deben aplicar recubrimientos protectores confiables a las superficies; se deben seleccionar diferentes recubrimientos según el tipo de metal, la función del componente y el entorno de aplicación, siempre priorizando la seguridad, la eficiencia operativa y la viabilidad económica.

Las sustancias conductoras aplicadas externamente a los interruptores deben cumplir con las especificaciones del componente para prevenir un aumento de la resistencia. Cuando la corrosión general se vuelve grave, se debe desmontar la unidad para mantenimiento: limpiar las superficies de contacto, ajustar los pernos y reparar o reemplazar las partes dañadas.

Las estrategias teóricas de protección proporcionan una base sólida para la prevención práctica de la corrosión, con la teoría y la práctica estrechamente interrelacionadas y reforzándose mutuamente de manera progresiva.

2.3 Técnicas Prácticas de Protección contra la Corrosión

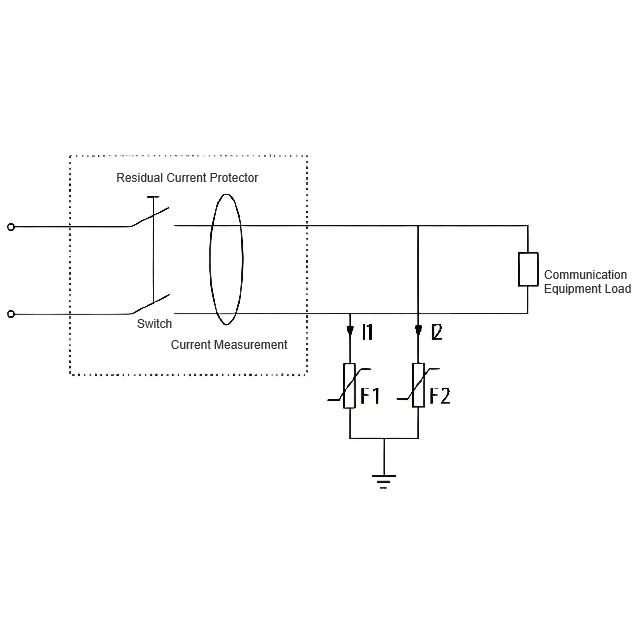

Normalmente, el contacto fijo está conectado a la fuente de alimentación, y el contacto móvil a la carga. Sin embargo, para los interruptores instalados en gabinetes de recepción con alimentación por cable, la fuente de alimentación se conecta al lado del contacto móvil, una configuración comúnmente conocida como "alimentación inversa".

Durante el mantenimiento rutinario, se deben realizar inspecciones generales regularmente. Esto constituye reparaciones menores o ad-hoc, generalmente implementadas a través de principios de gestión dinámica y mantenimiento rutinario, con reparaciones dirigidas programadas para defectos o fallas identificadas.

Durante las grandes revisiones, se realiza un mantenimiento basado en el desmontaje, que implica una inspección completa del equipo, con especial atención a las partes metálicas propensas a la corrosión. Los componentes dañados se reemplazan o reparan utilizando técnicas apropiadas.

Se deben inspeccionar y limpiar periódicamente los mecanismos internos. Las palancas y otros elementos de transmisión deben limpiarse, pulirse y lubricarse. Se deben reaplicar recubrimientos protectores a las superficies externas corroídas, e instalar lubricantes y dispositivos protectores adicionales en los rodamientos.

Estos procedimientos de mantenimiento clave deben seguir estrictamente las especificaciones técnicas y las pautas del fabricante para garantizar que el equipo recupere su rendimiento técnico original después del servicio. Basándose en las causas de la corrosión discutidas en este documento, se deben realizar inspecciones rutinarias regularmente en las áreas vulnerables, con grandes revisiones realizadas a intervalos establecidos.

3.Conclusión

Los interruptores de alta tensión juegan un papel significativo en la vida diaria al resolver problemas de conmutación de circuitos. Sin embargo, la corrosión de estos interruptores puede llevar a consecuencias graves. Por lo tanto, se deben desarrollar medidas de protección a través de la investigación teórica y la implementación práctica para promover la aplicación segura y confiable de los interruptores de alta tensión.