Introdución

O gas SF6 empregase amplamente como medio de aislamento e apagado de arcos en equipos eléctricos de alta e extra-alta tensión debido á súa excelente propiedade de aislamento, capacidade de apagado de arcos e estabilidade química. A forza do aislamento e a capacidade de apagado dos equipos eléctricos dependen da densidade do gas SF6. Unha diminución na densidade do gas SF6 pode levar a dous perigos principais:

Ademais, as fugas de gas suelen levar á entrada de humidade, aumentando o teor de humidade do gas SF6 e degradando adicionalmente o desempeño do aislante. Polo tanto, o control da densidade do gas SF6 é esencial para garantir a seguridade da operación do equipo.

Un relé de densidade de gas SF6 (tamén coñecido como monitor de densidade, controlador ou manómetro de densidade) está instalado en equipos eléctricos de SF6 para reflictar os cambios na densidade do gas interior. Detecta variacións de presión para indicar cambios de densidade, emitindo unha señal de alarma cando a densidade desce a un nivel de alarma predefinido, e bloqueando as operacións de conmutación se desce a un nivel de bloqueo. Dado que o seu rendemento afecta directamente á seguridade do equipo, a proba regular da súa fiabilidade e precisión é crucial.

1. Tipos e principios de funcionamento dos relés de densidade de gas SF6

1.1 Relés de densidade mecánicos

Os relés mecánicos poden clasificarse por estrutura en tipo acordeón e tipo tubo de borbón, e por función en aqueles con exhibición de presión e sen. Ambos tipos usan compensación de temperatura para monitorizar a densidade do gas.

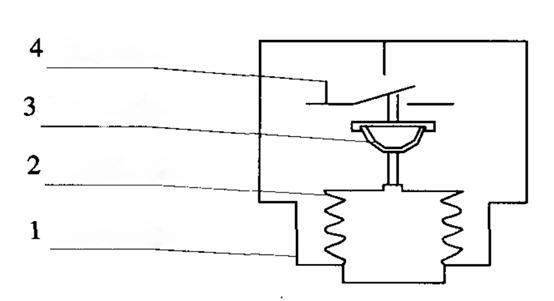

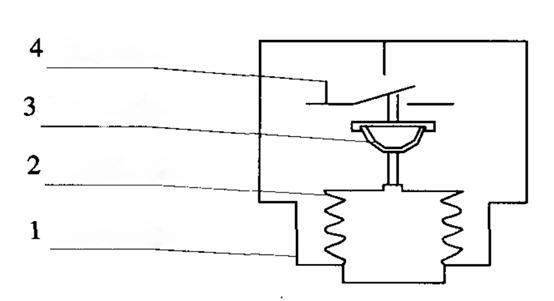

Tomando como exemplo o típico tipo acordeón (ver Figura 1):

Unha cámara pre-cargada está chea de gas SF6 á mesma presión que a cámara monitorizada;

Un acordeón metálico está conectado á cámara monitorizada;

Cando ocorre unha fuga, a presión interna no acordeón disminúe, creándose unha diferenzial de presión que comprime o acordeón. Este movemento activa un microinterruptor a través dunha ligazón mecánica, disparando unha señal de alarma ou bloqueo.

Dado que a cámara pre-cargada está no mesmo ambiente, os cambios de temperatura afectan a ambos os lados de forma igual, permitindo a compensación automática de temperatura.

Figura 1. Principio do relé de densidade de gas mecánico

(Nota: 4—microinterruptor; 3—tira bimetálica; 2—acordeón metálico; 1—cámara pre-cargada)

1.2 Relés de densidade digitais

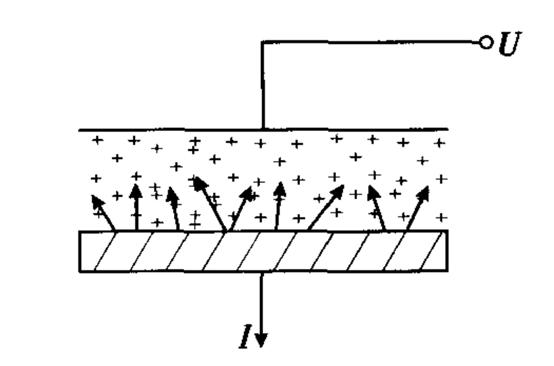

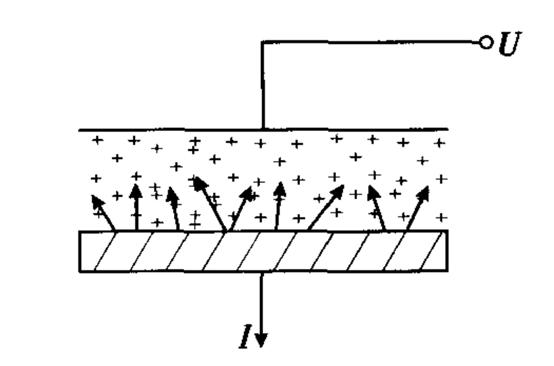

Estes relés aproveitan a forte electronegatividade das moléculas de SF6. Unha fonte de partículas alfa nunha cámara de ionización ioniza o gas, e baixo un campo eléctrico DC aplicado, forma unha corrente de íons. Esta corrente é proporcional á densidade do gas. Cando a densidade disminúe, a corrente de saída disminúe, permitindo o control en tempo real.

As vantaxes dos relés de densidade digital inclúen:

Exhibición digital directa da presión, presión equivalente a 20°C e temperatura do equipo;

Compatibilidade con sistemas informáticos para monitorización en liña;

Capacidade de trazar curvas de tendencia de fuga, apoiando a manutención basada en condición;

Medición de escala completa sen cambio de rango, con parámetros ajustables no terreo;

Saída de sinais de contacto de alarma de recarga de gas e bloqueo de subpresión.

Figura 2. Principio do relé de densidade de gas digital

(Nota: As partículas alfa na cámara de ionización ionizan o gas SF6; os electrones migran ao ánodo, os íons positivos retornan ao emisor, xerando unha corrente que se amplifica e se emite)

2. Necesidade de probas in situ dos relés de densidade

Os relés de densidade poden ser probados in situ ou en laboratorio. Mentres que as probas en laboratorio ofrecen maior precisión, presentan varias desvantaxes:

O desmontaxe rompe o selo orixinal, facendo difícil garantir a reensamblaxe e o selo;

Os instrumentos de precisión poden perder a calibración debido aos choques durante o transporte;

Os estreitos prazos de manutención fan que o desmontaxe e a reensamblaxe sexan consumidores de tempo.

Polo tanto, recoméndanse as probas in situ cando sexa posible, xa que son máis eficientes e seguras.

3. Instrumentos utilizados para as probas in situ

Dado que o equipo eléctrico de SF6 non debe contaminarse con aceite ou outros gases, só se pode usar gas SF6 como medio de proba. Un dispositivo de calibración ideal debería ter:

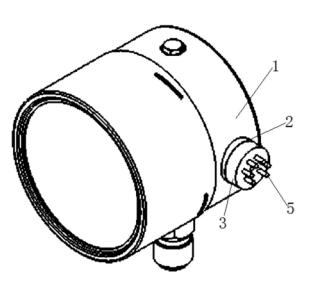

Este artigo introduce a unidade de calibración JMD-1A para relés de densidade de gas SF6, que presenta:

Cilindro de SF6 incorporado e sistema de regulación de presión;

Isola o circuito de gas do equipo durante a proba, usando o seu propio suministro de gas;

Converte automaticamente os valores medidos á presión estándar a 20°C;

Requiere recalibración anual na fábrica para garantir a precisión;

Clase de precisión 0.5, satisfacendo o requisito de que "o erro do instrumento estándar non debe superar un terzo do erro do instrumento probado" (os relés probados son xeralmente inferiores á clase 1.5), satisfacendo completamente os requisitos in situ.

4. Contido das probas para relés de densidade de gas

4.1 Normas e frecuencia de proba

Segundo GB50150-1991 e DL/T596-1996:

O novo equipo debe someterse a probas de relés de densidade antes de ser posto en servizo;

O equipo en servizo debe ser probado cada 1–3 anos, ou despois de grandes manutencions ou cando sexa necesario;

Os valores de acción deben cumprir as especificacións técnicas do fabricante;

O erro de indicación do manómetro e a histerese deben estar dentro dos límites permitidos para a clase de precisión especificada.

4.2 Artigos de proba

Os principais artigos de proba inclúen:

Presión de activación da alarma (recarga de gas);

Presión de activación do bloqueo;

Presión de retorno do bloqueo;

Presión de retorno da alarma;

Se está equipado cun manómetro, a súa indicación tamén debe ser probada.

Requisitos de proba do manómetro:

Ao menos 5 puntos de proba distribuídos uniformemente a lo largo do rango;

Dous ciclos completos de presurización e depressurización;

A presión debe aplicarse lentamente e de forma constante, tomando lecturas en cada punto;

O máximo erro de indicación dos dous ciclos debe tomarse como o resultado final.

Requisitos de valores de acción:

Debe cumprir as especificacións do fabricante;

A diferenza entre a presión de activación e a de retorno debe ser menor que 0,02 MPa;

Todos os valores de presión deben converterse a valores estándar a 20°C;

Registre a temperatura ambiente, a presión medida e a presión convertida a 20°C.

5. Métodos de conexión entre o relé de densidade e o equipo

Hai catro tipos comúns de conexión:

Con válvula de aillamento

Instálase unha válvula (FA) entre o relé e o equipo. Durante a proba, peche FA, conecte a cabeza de proba, abra FB para comezar a proba.

Con válvula antirretorno

Despois de retirar o relé, a válvula antirretorno sella automaticamente o lado do equipo, permitindo a conexión directa do dispositivo de proba ao porto externo.

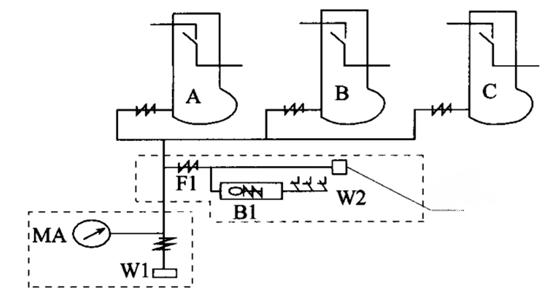

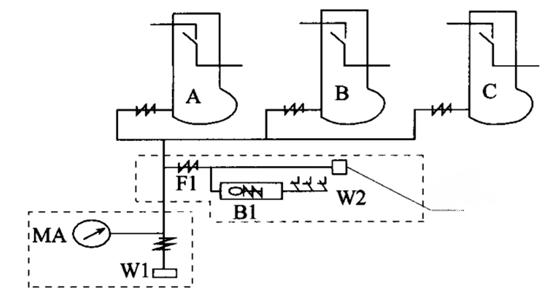

Con válvula antirretorno + pino de plunger (ver Figura 3)

Non se require desmontaxe. Desaperte o pino de plunger en W2; a válvula antirretorno F1 aísla automaticamente a via de gas, permitindo a conexión directa da cabeza de proba.

Figura 3. Esquema do relé de densidade con válvula antirretorno e pino de plunger

(Etiquetas: B1—relé de densidade; W1—porto de carga de gas; W2—porto de proba; MA—manómetro; F1—válvula antirretorno)

Conclusión: Os tres primeiros tipos de conexión permitten as probas in situ; o cuarto non.

6. Precaucións para a calibración in situ

Operación sen enerxía: As probas deben realizarse co equipo desenerxizado. Desconecte a enerxía de control e aille os contactos de alarma/bloqueo na cinta terminal para evitar a operación inadvertida do circuito secundario.

Confirmar o tipo de conexión: As estruturas de conexión varían entre os equipos. Confirme o tipo antes do desmontaxe para evitar a operación incorrecta e a fuga de gas.

Restaurar as válvulas de aillamento: Despois das probas, asegúrese de que todas as válvulas de aillamento están restauradas ás súas posicións correctas e verificadas.

Limpieza dos conectores: Limpe todos os conectores de tubería antes e despois das probas. Enxele con unha pequena cantidade de gas SF6 se é necesario para evitar a contaminación ou a entrada de humidade.

Protección de selos: Protexa as superficies de sello, substitúaa con novas juntas e realize a detección de fugas despois da reensamblaxe.

Conversión de unidades de presión: O probador JMD-1A exibe presión de manómetro. Se o relé usa presión absoluta (por exemplo, o interruptor ABB LTB145D), convirta as unidades antes da comparación.

7. Conclusión

O relé de densidade de gas SF6 é un compoñente crítico que garante a seguridade da operación do equipo eléctrico de SF6. O seu rendemento operativo afecta directamente á fiabilidade do sistema. Polo tanto, deben realizarse probas in situ regulares de acordo coas normas pertinentes para garantir a precisión e a fiabilidade. Durante as probas, é esencial seguir estritamente os ciclos de proba prescritos, os procedementos e as precaucións para eliminar os perigos de seguridade e evitar conclusións erróneas.