Introducción

El gas SF6 se utiliza ampliamente como medio aislante y de extinción de arco en equipos eléctricos de alta y ultra-alta tensión debido a sus excelentes propiedades aislantes, de extinción de arco y estabilidad química. La resistencia aislante y la capacidad de extinción de arco del equipo dependen de la densidad del gas SF6. Una disminución en la densidad del gas SF6 puede llevar a dos peligros principales:

Además, las fugas de gas a menudo conducen a la entrada de humedad, aumentando el contenido de humedad del gas SF6 y degradando aún más el rendimiento aislante. Por lo tanto, el monitoreo de la densidad del gas SF6 es esencial para garantizar la operación segura del equipo.

Un relé de densidad de gas SF6 (también conocido como monitor de densidad, controlador o medidor de densidad) se instala en equipos eléctricos de SF6 para reflejar los cambios en la densidad interna del gas. Detecta variaciones de presión para indicar cambios de densidad, emitiendo una señal de alarma cuando la densidad disminuye a un nivel de alarma preestablecido, y bloqueando las operaciones de conmutación si disminuye aún más hasta un nivel de bloqueo. Dado que su rendimiento afecta directamente la seguridad del equipo, es crucial realizar pruebas regulares de su confiabilidad y precisión.

1. Tipos y principios de funcionamiento de los relés de densidad de gas SF6

1.1 Relés de densidad de gas mecánicos

Los relés mecánicos pueden clasificarse por estructura en tipo de fuelle y de tubo de borgoña, y por función en aquellos con visualización de presión y sin ella. Ambos tipos utilizan compensación de temperatura para monitorear la densidad del gas.

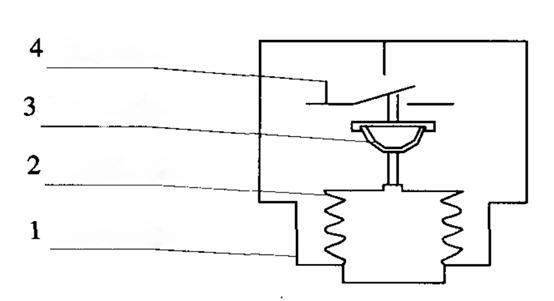

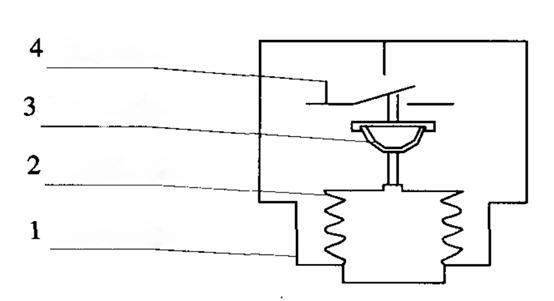

Tomando como ejemplo el típico tipo de fuelle (ver Figura 1):

Una cámara precargada se llena con gas SF6 a la misma presión que la cámara monitoreada;

Un fuelle metálico está conectado a la cámara monitoreada;

Cuando ocurre una fuga, la presión interna en el fuelle disminuye, creando un diferencial de presión que comprime el fuelle. Este movimiento acciona un microinterruptor a través de un mecanismo de enlace, disparando una señal de alarma o bloqueo.

Dado que la cámara precargada está en el mismo entorno, los cambios de temperatura afectan por igual a ambos lados, permitiendo una compensación automática de la temperatura.

Figura 1. Principio del relé de densidad de gas mecánico

(Nota: 4—microinterruptor; 3—laminilla bimetálica; 2—fuelle metálico; 1—cámara precargada)

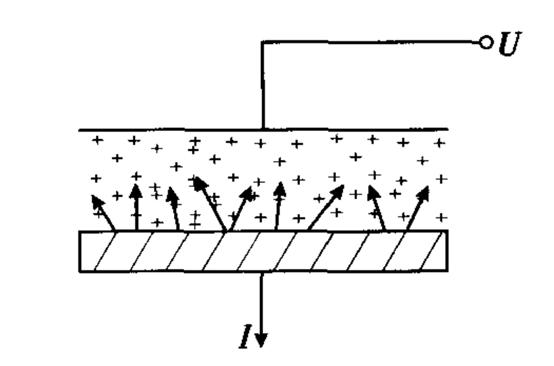

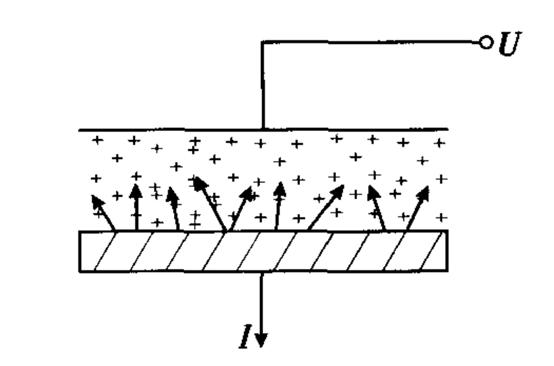

1.2 Relés de densidad de gas digitales

Estos relés aprovechan la fuerte electronegatividad de las moléculas de SF6. Una fuente de partículas alfa en una cámara de ionización ioniza el gas, y bajo un campo eléctrico DC aplicado, se forma una corriente iónica. Esta corriente es proporcional a la densidad del gas. A medida que la densidad disminuye, la corriente de salida disminuye, permitiendo un monitoreo en tiempo real.

Ventajas de los relés de densidad digitales incluyen:

Visualización digital directa de la presión, presión equivalente a 20°C y temperatura del equipo;

Compatibilidad con sistemas de computadora para monitoreo en línea;

Capacidad de trazar curvas de tendencia de fugas, apoyando el mantenimiento basado en condiciones;

Medición a escala completa sin cambio de rango, con parámetros ajustables en campo;

Salida de señales de alarma de recarga de gas y contacto de bloqueo por baja presión.

Figura 2. Principio del relé de densidad de gas digital

(Nota: Las partículas alfa en la cámara de ionización ionizan el gas SF6; los electrones migran al ánodo, los iones positivos regresan al emisor, generando una corriente que se amplifica y se envía)

2. Necesidad de pruebas en sitio de los relés de densidad

Los relés de densidad pueden ser probados en sitio o en laboratorio. Si bien las pruebas en laboratorio ofrecen mayor precisión, presentan varias desventajas:

El desmontaje rompe el sello original, haciendo difícil garantizar el reensamblaje y sellado;

Los instrumentos de precisión pueden perder su calibración debido a los golpes durante el transporte;

Los horarios de mantenimiento ajustados hacen que el desmontaje y reensamblaje sean muy consumidores de tiempo.

Por lo tanto, se recomienda la prueba en sitio cuando sea posible, ya que es más eficiente y segura.

3. Instrumentos utilizados para pruebas en sitio

Dado que los equipos eléctricos de SF6 no deben contaminarse con aceite u otros gases, solo se puede utilizar gas SF6 como medio de prueba. Un dispositivo de calibración ideal debería tener:

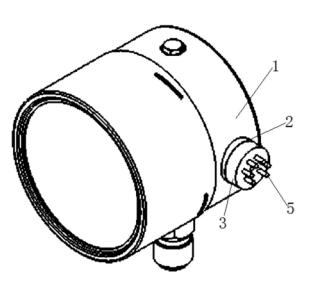

Este artículo introduce la unidad de calibración de relés de densidad de gas SF6 JMD-1A, que cuenta con:

Cilindro de SF6 incorporado y sistema de regulación de presión;

Aísla el circuito de gas del equipo durante las pruebas, utilizando su propio suministro de gas;

Convierte automáticamente los valores medidos a presión estándar a 20°C;

Requiere recalibración anual en fábrica para garantizar la precisión;

Clase de precisión 0.5, cumpliendo el requisito de que “el error del instrumento estándar no debe superar un tercio del error del instrumento probado” (los relés probados son generalmente de clase inferior a 1.5), satisfaciendo plenamente los requisitos en sitio.

4. Contenido de pruebas para relés de densidad de gas

4.1 Estándares y frecuencia de pruebas

Según GB50150-1991 y DL/T596-1996:

El nuevo equipo debe someterse a pruebas de relés de densidad antes de su puesta en marcha;

El equipo en servicio debe ser probado cada 1–3 años, o después de un mantenimiento mayor o cuando sea necesario;

Los valores de acción deben cumplir con las especificaciones técnicas del fabricante;

El error de indicación del manómetro y la histeresis deben estar dentro de los límites permitidos para la clase de precisión especificada.

4.2 Ítems de prueba

Los principales ítems de prueba incluyen:

Presión de activación de alarma (recarga de gas);

Presión de activación de bloqueo;

Presión de retorno de bloqueo;

Presión de retorno de alarma;

Si está equipado con un manómetro, también se debe probar su indicación.

Requisitos de prueba del manómetro:

Al menos 5 puntos de prueba distribuidos uniformemente en el rango;

Dos ciclos completos de presurización y despresurización;

La presión se aplica lentamente y de manera constante, tomando lecturas en cada punto;

El error máximo de indicación de los dos ciclos se toma como resultado final.

Requisitos de valores de acción:

Deben cumplir con las especificaciones del fabricante;

La diferencia entre la presión de activación y la de retorno debe ser menor a 0.02 MPa;

Todos los valores de presión deben convertirse a valores estándar a 20°C;

Registrar la temperatura ambiente, la presión medida y la presión convertida a 20°C.

5. Métodos de conexión entre el relé de densidad y el equipo

Existen cuatro tipos comunes de conexiones:

Con válvula de aislamiento

Se instala una válvula (FA) entre el relé y el equipo. Durante las pruebas, cierre FA, conecte la cabeza de prueba, luego abra FB para comenzar las pruebas.

Con válvula antirretorno

Después de retirar el relé, la válvula antirretorno sella automáticamente el lado del equipo, permitiendo la conexión directa del dispositivo de prueba al puerto externo.

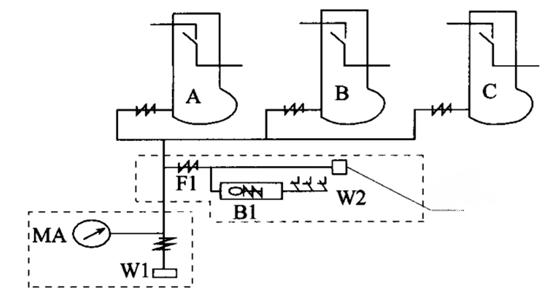

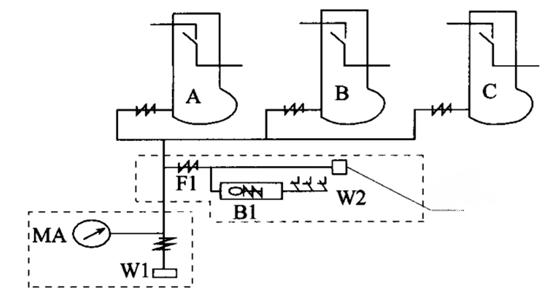

Con válvula antirretorno + perno de émbolo (ver Figura 3)

No se requiere desmontaje. Desatornille el perno de émbolo en W2; la válvula antirretorno F1 aísla automáticamente la vía de gas, permitiendo la conexión directa de la cabeza de prueba.

Figura 3. Esquema del relé de densidad con válvula antirretorno y perno de émbolo

(Etiquetas: B1—relé de densidad; W1—puerto de carga de gas; W2—puerto de prueba; MA—manómetro; F1—válvula antirretorno)

Conclusión: Los primeros tres tipos de conexión permiten pruebas en sitio; el cuarto no.

6. Precauciones para la calibración en sitio

Operación con alimentación desconectada: Las pruebas deben realizarse con el equipo desenergizado. Desconecte la alimentación de control e isole los contactos de alarma/bloqueo en la terminal para evitar la operación no intencionada del circuito secundario.

Confirmar tipo de conexión: Las estructuras de conexión varían entre los equipos. Confirme el tipo antes de desmontar para evitar errores de operación y fugas de gas.

Restaurar válvulas de aislamiento: Después de las pruebas, asegúrese de que todas las válvulas de aislamiento se hayan restaurado a sus posiciones correctas y verificadas.

Limpieza de conectores: Limpie todos los conectores de tubería antes y después de las pruebas. Enjuague con una pequeña cantidad de gas SF6 si es necesario para evitar la contaminación o la entrada de humedad.

Protección de sellado: Proteja las superficies de sellado, reemplace con juntas nuevas y realice detección de fugas después del reensamblaje.

Conversión de unidades de presión: El probador JMD-1A muestra presión de manómetro. Si el relé usa presión absoluta (por ejemplo, el interruptor ABB LTB145D), convierta las unidades antes de la comparación.

7. Conclusión

El relé de densidad de gas SF6 es un componente crítico que garantiza la operación segura de los equipos eléctricos de SF6. Su rendimiento operativo afecta directamente la confiabilidad del sistema. Por lo tanto, se deben realizar pruebas en sitio regulares de acuerdo con las regulaciones pertinentes para garantizar la precisión y confiabilidad. Durante las pruebas, es esencial adherirse estrictamente a los ciclos de prueba prescritos, procedimientos y precauciones para eliminar riesgos de seguridad y evitar conclusiones erróneas.