Introduksjon

SF6-gass brukes vidt som isolerings- og buebrytermedium i høy- og ekstremhøyspennutstyr på grunn av dets fremragende isolasjons- og buelukningssegenskaper samt kjemisk stabilitet. Isolasjonsevnen og buelukningskapasiteten til elektriske anlegg er avhengig av SF6-gassens tetthet. En nedgang i SF6-gastettheten kan føre til to hovedfaremomenter:

I tillegg fører gasslekkasje ofte til innføring av fuktighet, som øker fuktinnholdet i SF6-gassen og ytterligere forverrer isolasjonsytingen. Derfor er overvåking av SF6-gastettheten essensiell for å sikre trygg drift av utstyret.

En SF6-gastetthetsrelé (også kjent som en tetthetsmonitor, kontroller eller tetthetsmåler) monteres på SF6-elektriske anlegg for å reflektere endringer i intern gastetthet. Den oppdager trykkvariasjoner for å indikere tetthetsendringer, gir en alarmmelding når tettheten synker til et forhåndsinnstilt alarmnivå, og låser av skruveoperasjoner hvis den videre synker til et låsenivå. Ettersom dens yting direkte påvirker utstyrsikkerhet, er regelmessig testing av dens pålitelighet og nøyaktighet viktig.

1. Typer og arbeidsprinsipper for SF6-gastetthetsreléer

1.1 Mekaniske gasettetthetsreléer

Mekaniske reléer kan deles inn etter struktur i belles-type og bourdon-rørtype, og etter funksjon i de som har trykkvisning og de som ikke har det. Begge typene bruker temperaturkompensasjon for å overvåke gassetthet.

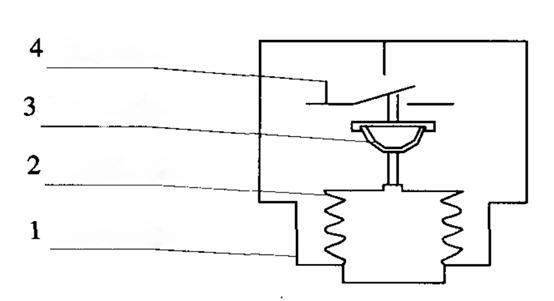

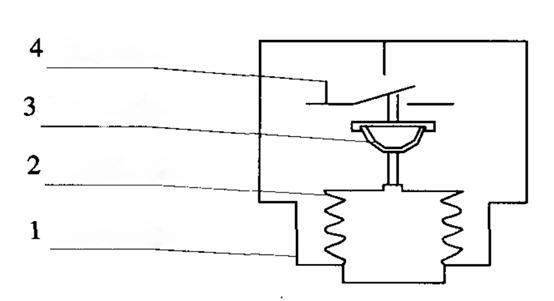

Med typisk belles-type som eksempel (se figur 1):

Et forhåndsoppfylt kammer er fylt med SF6-gass med samme trykk som det overvåkede kammeret;

En metallbelles er koblet til det overvåkede kammeret;

Når det oppstår en lekkasje, synker det interne trykket i bellesen, noe som skaper et trykkdifferensial som komprimerer bellesen. Denne bevegelsen aktiverer en mikroskruve gjennom en mekanisk kobling, som utløser en alarm eller låsemelding.

Siden det forhåndsoppfylte kammeret er i samme miljø, påvirker temperaturendringer begge sider like, noe som muliggjør automatisk temperaturkompensasjon.

Figur 1. Prinsipp for mekanisk gasettetthetsrelé

(Merknad: 4—mikroskruve; 3—dobbelmetallstripe; 2—metallbelles; 1—forhåndsoppfylt kammer)

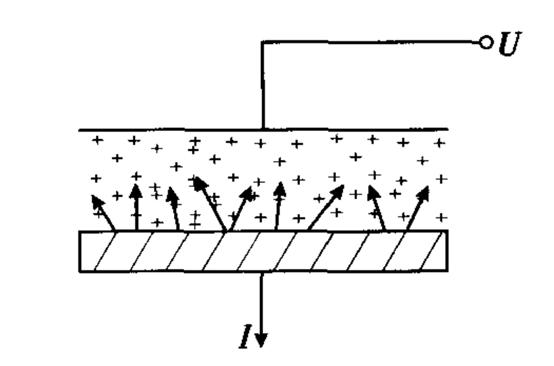

1.2 Digitale gasettetthetsreléer

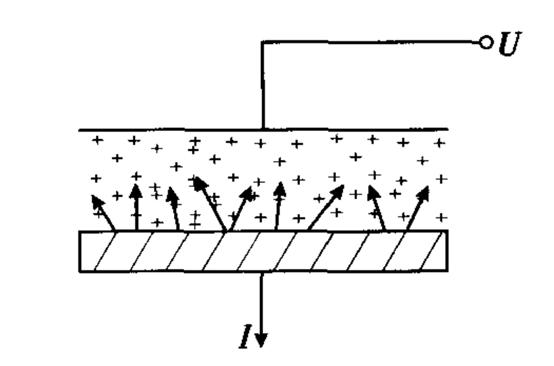

Disse reléene utnytter den sterke elektronegativiteten til SF6-molekyler. En alfa-partikkelkilde i en ioniseringsskuff ioniserer gassen, og under et anvendt DC-elektrisk felt dannes en ionstrøm. Denne strømmen er proporsjonal med gassettheten. Når tettheten synker, synker utdatastrømmen, noe som muliggjør sanntidsovervåking.

Fordeler med digitale tetthetsreléer inkluderer:

Direkte digital visning av trykk, ekvivalent trykk ved 20°C, og utstyrs temperatur;

Kompabilitet med datasytem for onlineovervåking;

Evne til å tegne lekkasje trendkurver, støtter betingelsesbasert vedlikehold;

Fullskala måling uten områdeskifte, med feltjusterbare parametre;

Utdata av gassfyllalarm og undertrykk låsesignal.

Figur 2. Prinsipp for digital gasettetthetsrelé

(Merknad: Alfa-partikler i ioniseringsskuffen ioniserer SF6-gass; elektroner migrerer til katoden, positive ioner returnerer til emitteren, genererer en strøm som forsterkes og sendes ut)

2. Nødvendighet av lokal test av tetthetsreléer

Tetthetsreléer kan testes enten lokalt eller i laboratoriet. Mens laboratorietesting gir høyere nøyaktighet, har den noen ulemper:

Demontasje ødelegger den originale seglingen, gjør remontasje og segling vanskelig å garantere;

Presisjoninstrumenter kan miste kalibrering på grunn av transportshokk;

Stram vedlikeholdsplan gjør demontasje og remontasje tidskrevende.

Derfor anbefales lokal test når det er mulig, da det er mer effektivt og trygt.

3. Instrumenter brukt for lokal test

Ettersom SF6-elektriske anlegg ikke må forurenset med olje eller andre gasser, kan bare SF6-gass brukes som testmedium. Et ideelt kalibreringsinstrument bør ha:

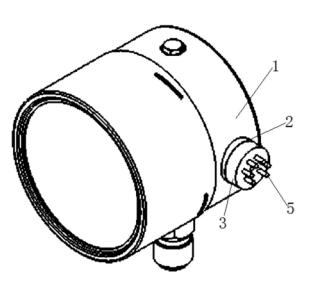

Denne artikkelen introduserer JMD-1A SF6 Gas Densitetsrelékalibreringsenhet, som har følgende funksjoner:

Innebygd SF6-sylinder og trykkreguleringsystem;

Isolerer gassirkuitet til utstyret under testing, ved å bruke sin egen gassforsyning;

Konverterer automatisk målte verdier til standardtrykk ved 20°C;

Krever årlig fabrikkkalibrering for å sikre nøyaktighet;

Nøyaktighetsklasse 0.5, som oppfyller kravet om at "standardinstrumentfeil ikke skal overskride en tredjedel av testet instruments feil" (testede reléer er typisk under klasse 1.5), fullt ut tilfredsstiller påstedsbehov.

4. Testinnhold for gassdensitetsreléer

4.1 Teststandarder og frekvens

I henhold til GB50150-1991 og DL/T596-1996:

Nytt utstyr må undergå densitetsrelétesting før innsetting i drift;

Utstyr i drift skal testes hvert 1–3 år, eller etter større vedlikehold eller når det er nødvendig;

Handlingverdier må være i samsvar med produsentens tekniske spesifikasjoner;

Trykkmålerindikasjonfeil og hysteresemå være innenfor tillatte grenser for den angitte nøyaktighetsklassen.

4.2 Testpunkter

Hovedtestpunkter inkluderer:

Krav for trykkmåling:

Minst 5 testpunkter jevnt fordelt over området;

To fulle sykluser av trykkøkning og -nedgang;

Trykk må påføres forsiktig og jevnt, med lesinger tatt på hvert punkt;

Det maksimale indikasjonsfeilet fra de to syklusene tas som endelig resultat.

Krav for handlingverdier:

Må være i samsvar med produsentens spesifikasjoner;

Forskjellen mellom aktiveringstrykk og returneringstrykk bør være mindre enn 0.02 MPa;

Alle trykkverdier må konverteres til standardverdier ved 20°C;

Registrer ambientsvarmte, målt trykk og konvertert 20°C-trykk.

5. Tilkoblingsmetoder mellom densitetsrelé og utstyr

Det finnes fire vanlige koblingstyper:

Med isolerende ventil

En ventil (FA) er installert mellom reléet og utstyret. Under testing lukkes FA, kobles testhodet, og deretter åpnes FB for å begynne testingen.

Med motventil

Etter fjerning av reléet, lukker motventilen automatisk utstyressiden, slik at testutstyret kan kobles direkte til eksternt port.

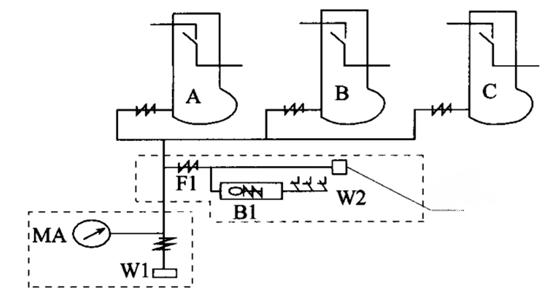

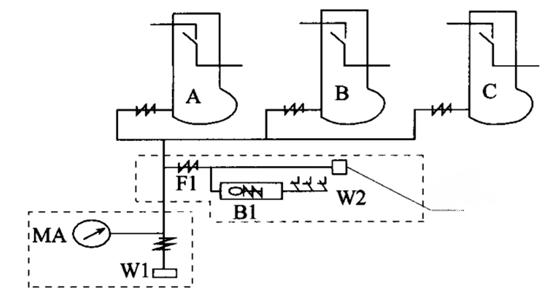

Med motventil + plungerbolt (se figur 3)

Ingen demontasje kreves. Skru løs plungerbolten ved W2; motventilen F1 isolerer automatisk gassveien, slik at testhodet kan kobles direkte.

Figur 3. Skisse av densitetsrelé med motventil og plungerbolt

(Etiketter: B1—densitetsrelé; W1—gassfyllingsport; W2—testport; MA—trykkmåler; F1—motventil)

Konklusjon: De tre første koblingstypene tillater testing på stedet; den fjerde gjør det ikke.

6. Forsiktighetsregler for kalibrering på stedet

Slå av strømmen: Testing må utføres med utstyret uten strøm. Koble fra kontrollstrøm og isoler alarm/låsekontakter på terminalblokken for å unngå uønsket sekundærkretsdrift.

Bekreft koblingstype: Koblingsstrukturer varierer mellom utstyr. Bekreft typen før demontering for å unngå feilhåndtering og gasslekkasje.

Gjenopprett isolasjonsventiler: Etter testing, sikre at alle isolasjonsventiler er gjenopprettet til deres korrekte posisjoner og verifisert.

Rens koblinger: Rens alle rørkoblinger før og etter testing. Skylle med en liten mengde SF6-gass hvis nødvendig for å unngå forurensning eller fuktighetinntreden.

Tette overflater: Beskytt tette overflater, erstatt med nye tetninger, og utfør lekkasjeavsporing etter montering.

Konvertering av trykkenheter: JMD-1A-testen viser manometriske trykk. Hvis releet bruker absolutt trykk (f.eks., ABB LTB145D sirkuitsbryter), konverter enheter før sammenligning.

7. Konklusjon

SF6-gastthettsreléet er en kritisk komponent som sikrer sikker drift av SF6-elektrisk utstyr. Dets driftsytelse påvirker direkte systemets pålitelighet. Derfor må regelmessig testing på stedet gjennomføres i henhold til relevante forskrifter for å sikre nøyaktighet og pålitelighet. Under testing er det essensielt å følge foreskrevne testsykler, prosedyrer og forholdsregler strengt for å eliminere sikkerhetsrisikoer og unngå feilslutninger.