Einführung

SF6-Gas wird aufgrund seiner ausgezeichneten Isolier- und Bögenlöschungseigenschaften sowie seiner chemischen Stabilität weit verbreitet als Isolier- und Bögenlöschmedium in Hoch- und Höchstspannungseinrichtungen eingesetzt. Die Isolierstärke und die Bögenlöschfähigkeit der elektrischen Ausrüstung hängen von der Dichte des SF6-Gases ab. Ein Abfall der Dichte des SF6-Gases kann zu zwei Hauptgefahren führen:

Darüber hinaus führt ein Gasleck oft zur Feuchtigkeitseinwirkung, was den Feuchtigkeitsgehalt des SF6-Gases erhöht und die Isolierleistung weiter verschlechtert. Daher ist die Überwachung der Dichte des SF6-Gases für die sichere Betriebsführung der Ausrüstung unerlässlich.

Ein SF6-Gasdichterelais (auch bekannt als Dichtemonitor, -steuergerät oder -messer) wird an SF6-elektrischer Ausrüstung installiert, um Änderungen der internen Gasdichte widerzuspiegeln. Es erkennt Druckänderungen, um Dichteveränderungen anzuzeigen, gibt ein Alarmsignal aus, wenn die Dichte auf einen vordefinierten Alarmwert sinkt, und sperrt Schaltvorgänge, wenn sie weiter auf einen Sperrwert sinken. Da seine Leistung direkt die Sicherheit der Ausrüstung beeinflusst, ist eine regelmäßige Prüfung seiner Zuverlässigkeit und Genauigkeit entscheidend.

1. Arten und Funktionsprinzipien von SF6-Gasdichterelais

1.1 Mechanische Gasdichterelais

Mechanische Relais können nach Struktur in Balgtyp und Bourdonrohrtyp unterteilt werden und nach Funktion in solche mit Druckanzeige und ohne. Beide Arten verwenden Temperaturkompensation, um die Gasdichte zu überwachen.

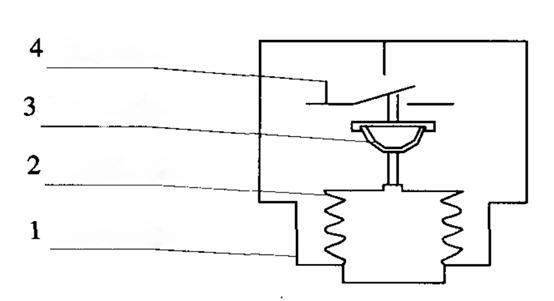

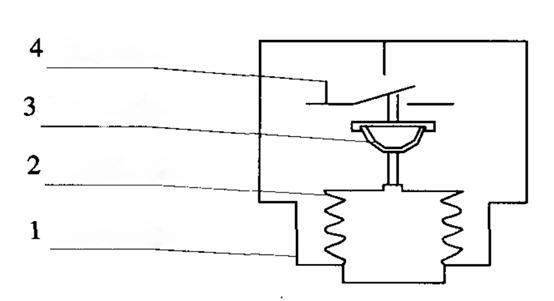

Am Beispiel des typischen Balgtyps (siehe Abbildung 1):

Eine vorgefüllte Kammer ist mit SF6-Gas gefüllt, das denselben Druck wie die überwachte Kammer hat;

Ein Metallbalg ist mit der überwachten Kammer verbunden;

Bei einem Leck sinkt der innere Druck im Balg, wodurch ein Druckunterschied entsteht, der den Balg komprimiert. Diese Bewegung betätigt über eine mechanische Verbindung einen Mikroschalter, der ein Alarmsignal oder ein Sperrsignal auslöst.

Da die vorgefüllte Kammer in derselben Umgebung ist, wirken sich Temperaturänderungen auf beide Seiten gleichmäßig aus, was eine automatische Temperaturkompensation ermöglicht.

Abbildung 1. Prinzip des mechanischen Gasdichterelais

(Hinweis: 4—Mikroschalter; 3—Bimetallschiene; 2—Metallbalg; 1—vorgefüllte Kammer)

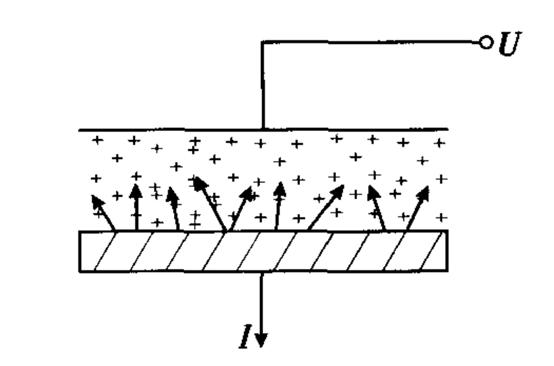

1.2 Digitale Gasdichterelais

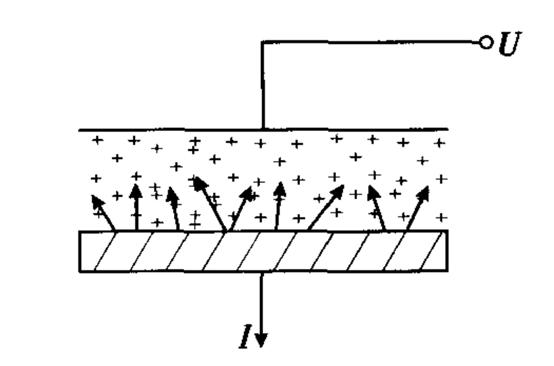

Diese Relais nutzen die starke Elektronegativität der SF6-Moleküle aus. Eine Alpha-Teilchenquelle in einer Ionisationskammer ionisiert das Gas, und unter einem angewendeten Gleichstromfeld entsteht ein Ionenstrom. Dieser Strom ist proportional zur Gasdichte. Wenn die Dichte abnimmt, nimmt auch der Ausgangsstrom ab, was eine Echtzeitüberwachung ermöglicht.

Vorteile digitaler Dichterelais sind:

Direkte digitale Anzeige des Drucks, des äquivalenten Drucks bei 20°C und der Gerätemperatur;

Kompatibilität mit Computern für Online-Überwachung;

Fähigkeit, Leckage-Trendkurven zu zeichnen, die zustandsbasierte Wartung unterstützen;

Vollständige Messung ohne Bereichsumschaltung, mit feldjustierbaren Parametern;

Ausgabe von Gasnachfüllalarm und Unterdruck-Sperrkontaktsignalen.

Abbildung 2. Prinzip des digitalen Gasdichterelais

(Hinweis: Alpha-Teilchen in der Ionisationskammer ionisieren SF6-Gas; Elektronen wandern zum Anode, positive Ionen kehren zum Emitter zurück, was einen Strom erzeugt, der verstärkt und ausgegeben wird)

2. Notwendigkeit der Vor-Ort-Prüfung von Dichterelais

Dichterelais können vor Ort oder in einem Labor geprüft werden. Während Laborprüfungen eine höhere Präzision bieten, haben sie einige Nachteile:

Die Demontage bricht die ursprüngliche Abdichtung, was die Neuaufbau- und Abdichtungssicherheit erschwert;

Präzisionsinstrumente können durch Transportstöße ihre Kalibrierung verlieren;

Enge Wartungspläne machen die Demontage und Neuaufbau zeitaufwendig.

Daher wird, wenn möglich, eine Vor-Ort-Prüfung empfohlen, da sie effizienter und sicherer ist.

3. Instrumente für die Vor-Ort-Prüfung

Da SF6-Elektrika nicht mit Öl oder anderen Gasen kontaminiert werden dürfen, kann nur SF6-Gas als Prüfmedium verwendet werden. Ein ideales Kalibriervorrichtung sollte folgende Eigenschaften haben:

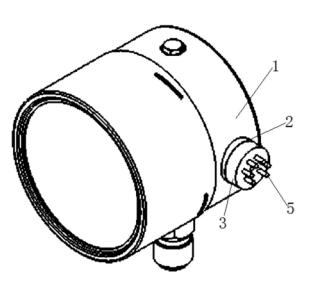

Dieser Artikel stellt das JMD-1A SF6-Gasdichterelais-Kalibriergerät vor, das folgende Merkmale aufweist:

Einen eingebauten SF6-Behälter und ein Druckregelsystem;

Isoliert den Gaskreislauf der Ausrüstung während der Prüfung und nutzt seine eigene Gasversorgung;

Konvertiert die gemessenen Werte automatisch in den Standarddruck bei 20°C;

Erfordert jährliche Fabrikrekalibrierung, um die Genauigkeit sicherzustellen;

Genauigkeitsklasse 0,5, was der Anforderung entspricht, dass „der Fehler des Standardinstruments den eines Drittel des getesteten Instruments nicht überschreiten darf“ (getestete Relais sind in der Regel unter Klasse 1,5), und erfüllt vollständig die Vor-Ort-Anforderungen.

4. Prüfinhalte für Gasdichterelais

4.1 Prüfnormen und Frequenz

Laut GB50150-1991 und DL/T596-1996:

Neue Ausrüstung muss vor der Inbetriebnahme eine Dichterelaisprüfung durchlaufen;

In-Betrieb-Ausrüstung sollte alle 1–3 Jahre oder nach großer Wartung oder wenn notwendig geprüft werden;

Handlungswerte müssen den technischen Spezifikationen des Herstellers entsprechen;

Der Druckmesseranzeigefehler und die Hysterese müssen innerhalb der zulässigen Grenzen für die angegebene Genauigkeitsklasse liegen.

4.2 Prüfpositionen

Die wichtigsten Prüfpositionen sind:

Alarm- (Gasnachfüll-) Aktivierungsdruck;

Sperr-Aktivierungsdruck;

Sperr-Rücksetzdruck;

Alarm-Rücksetzdruck;

Wenn ein Druckmesser vorhanden ist, muss auch dessen Anzeige geprüft werden.

Anforderungen an die Druckmessprüfung:

Mindestens 5 Prüfpunkte, die gleichmäßig über den Bereich verteilt sind;

Zwei volle Zyklen der Druckerhöhung und -senkung;

Druck wird langsam und stetig angelegt, und Werte werden an jedem Punkt aufgezeichnet;

Der maximale Anzeigefehler aus den beiden Zyklen wird als endgültiges Ergebnis genommen.

Anforderungen an Handlungswerte:

Müssen den Herstellerangaben entsprechen;

Der Unterschied zwischen Aktivierungs- und Rücksetzdruck sollte weniger als 0,02 MPa betragen;

Alle Druckwerte müssen in Standardwerte bei 20°C umgerechnet werden;

Umgebungstemperatur, gemessener Druck und umgerechneter Druck bei 20°C aufzeichnen.

5. Verbindungsmethoden zwischen Dichterelais und Ausrüstung

Es gibt vier gängige Verbindungstypen:

Mit Isolierventil

Ein Ventil (FA) ist zwischen dem Relais und der Ausrüstung installiert. Während der Prüfung schließen Sie FA, verbinden Sie den Prüfkopf und öffnen Sie dann FB, um mit der Prüfung zu beginnen.

Mit Rückschlagventil

Nach dem Entfernen des Relais versiegelt das Rückschlagventil automatisch die Seite der Ausrüstung, sodass das Prüfgerät direkt an den externen Anschluss angeschlossen werden kann.

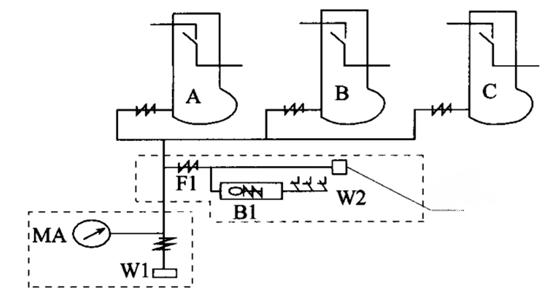

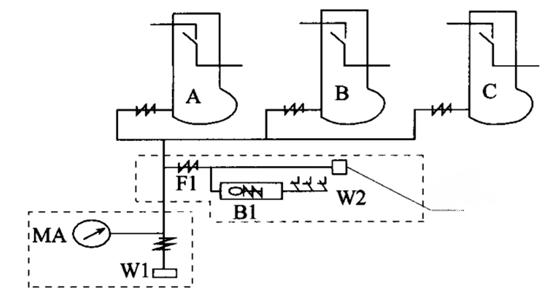

Mit Rückschlagventil + Stoßbolzen (siehe Abbildung 3)

Keine Demontage erforderlich. Lösen Sie den Stoßbolzen an W2; das Rückschlagventil F1 isoliert den Gasweg automatisch, sodass der Prüfkopf direkt angeschlossen werden kann.

Abbildung 3. Schema des Dichterelais mit Rückschlagventil und Stoßbolzen

(Bezeichnungen: B1—Dichterelais; W1—Gasnachfüllanschluss; W2—Prüfanschluss; MA—Druckmesser; F1—Rückschlagventil)

Direkte Verbindung ohne Isolation

Dies ist ein unvernünftiges Design. Wenn das Relais ausfällt, kann es nicht ersetzt oder online geprüft werden und muss bis zur großen Überholung warten. Es wird empfohlen, während der Überholung Isolierventile zu installieren, um künftige Wartungen zu erleichtern.

Fazit: Die ersten drei Verbindungstypen ermöglichen die Vor-Ort-Prüfung; der vierte nicht.

6. Vorsichtsmaßnahmen für die Vor-Ort-Kalibrierung

Stromausfall-Operation: Die Prüfung muss mit deaktivierter Ausrüstung durchgeführt werden. Trennen Sie die Steuerstromversorgung und isolieren Sie die Alarm-/Sperrkontakte am Endblock, um ungewollte Sekundärschaltkreisoperationen zu verhindern.

Verbindungstyp bestätigen: Die Verbindungstrukturen variieren je nach Ausrüstung. Bestätigen Sie den Typ vor der Demontage, um Fehlbetrieb und Gasleck zu vermeiden.

Isolierventile wiederherstellen: Nach der Prüfung stellen Sie sicher, dass alle Isolierventile korrekt positioniert und überprüft sind.

Verbindungen reinigen: Reinigen Sie alle Rohrverbindungen vor und nach der Prüfung. Spülen Sie gegebenenfalls mit einer kleinen Menge SF6-Gas, um Kontamination oder Feuchtigkeitseinwirkung zu verhindern.

Abdichtungsschutz: Schützen Sie die Abdichtungsflächen, ersetzen Sie sie mit neuen Dichtungen und führen Sie nach der Montage Lecktests durch.

Druckeinheitenumwandlung: Das JMD-1A-Prüfgerät zeigt Relativdruck an. Wenn das Relais Absolutdruck verwendet (z.B. ABB LTB145D Schaltgerät), konvertieren Sie die Einheiten vor dem Vergleich.

7. Fazit

Das SF6-Gasdichterelais ist ein entscheidender Bestandteil, der die sichere Betriebsführung von SF6-elektrischer Ausrüstung gewährleistet. Seine Betriebsleistung beeinflusst direkt die Systemzuverlässigkeit. Daher müssen regelmäßig Vor-Ort-Tests gemäß den relevanten Vorschriften durchgeführt werden, um Genauigkeit und Zuverlässigkeit sicherzustellen. Während der Tests ist strikte Einhaltung der vorgeschriebenen Testzyklen, Verfahren und Vorsichtsmaßnahmen unerlässlich, um Sicherheitsrisiken zu beseitigen und falsche Schlussfolgerungen zu vermeiden.