Introduction

Le gaz SF6 est largement utilisé comme milieu d'isolation et d'extinction d'arc dans les équipements électriques à haute et très haute tension en raison de ses excellentes propriétés d'isolation, d'extinction d'arc et de stabilité chimique. La résistance diélectrique et la capacité d'extinction d'arc des équipements dépendent de la densité du gaz SF6. Une diminution de la densité du gaz SF6 peut entraîner deux principaux dangers :

De plus, une fuite de gaz conduit souvent à l'intrusion d'humidité, augmentant le taux d'humidité du gaz SF6 et dégradant davantage les performances d'isolation. Par conséquent, la surveillance de la densité du gaz SF6 est essentielle pour assurer un fonctionnement sûr des équipements.

Un relais de densité de gaz SF6 (également appelé moniteur de densité, contrôleur ou jauge de densité) est installé sur les équipements électriques à gaz SF6 pour refléter les changements de densité interne du gaz. Il détecte les variations de pression pour indiquer les changements de densité, émet un signal d'alarme lorsque la densité tombe en dessous d'un niveau d'alarme prédéfini, et bloque les opérations de commutation si elle diminue encore jusqu'à un niveau de blocage. Étant donné que sa performance affecte directement la sécurité de l'équipement, il est crucial de tester régulièrement sa fiabilité et sa précision.

1. Types et principes de fonctionnement des relais de densité de gaz SF6

1.1 Relais de densité mécaniques

Les relais mécaniques peuvent être classés par structure en type à cloche et à tube bourdon, et par fonction en ceux avec affichage de pression et sans. Les deux types utilisent une compensation de température pour surveiller la densité du gaz.

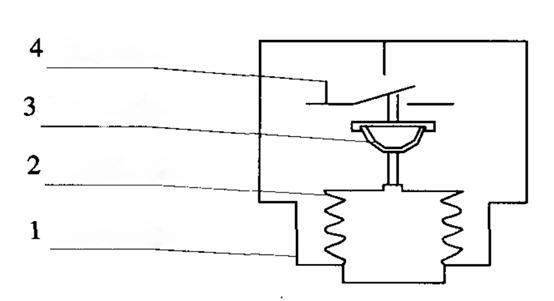

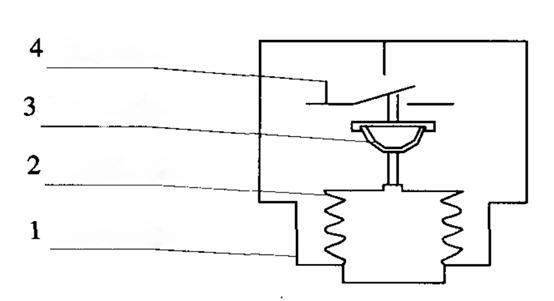

Prenons l'exemple typique du type à cloche (voir Figure 1) :

Une chambre préchargée est remplie de gaz SF6 à la même pression que la chambre surveillée ;

Une cloche métallique est connectée à la chambre surveillée ;

En cas de fuite, la pression interne dans la cloche diminue, créant un différentiel de pression qui comprime la cloche. Ce mouvement actionne un microcontact via un lien mécanique, déclenchant un signal d'alarme ou de blocage.

Comme la chambre préchargée se trouve dans le même environnement, les changements de température affectent les deux côtés de manière égale, permettant ainsi une compensation automatique de la température.

Figure 1. Principe du relais de densité de gaz mécanique

(Note : 4—microcontact ; 3—lamelle bimétallique ; 2—cloche métallique ; 1—chambre préchargée)

1.2 Relais de densité numériques

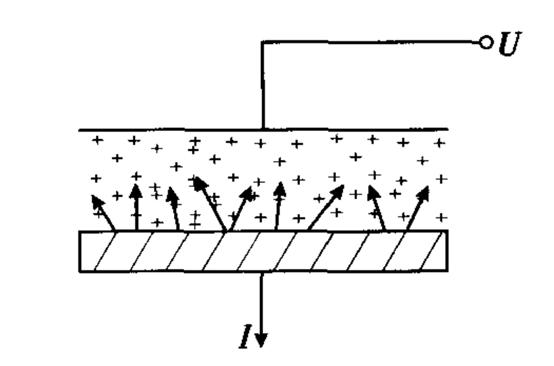

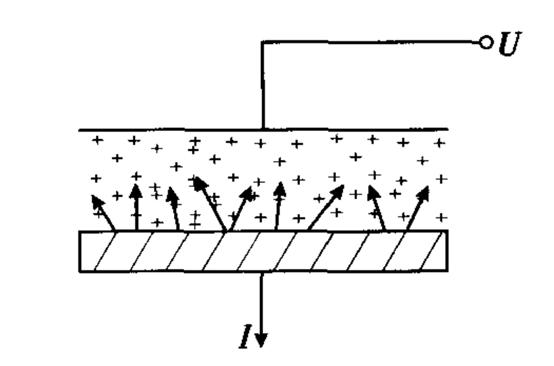

Ces relais exploitent l'électro-négativité forte des molécules de SF6. Une source de particules alpha dans une chambre d'ionisation ionise le gaz, et sous un champ électrique continu appliqué, un courant d'ions est formé. Ce courant est proportionnel à la densité du gaz. Lorsque la densité diminue, le courant de sortie diminue, permettant une surveillance en temps réel.

Les avantages des relais de densité numériques incluent :

Affichage numérique direct de la pression, de la pression équivalente à 20°C et de la température de l'équipement ;

Compatibilité avec les systèmes informatiques pour la surveillance en ligne ;

Capacité à tracer des courbes de tendance de fuite, soutenant la maintenance basée sur l'état ;

Mesure sur toute l'échelle sans changement de plage, avec paramètres ajustables sur le terrain ;

Sortie de signaux d'alarme de remplissage de gaz et de contact de blocage sous pression.

Figure 2. Principe du relais de densité de gaz numérique

(Note : Les particules alpha dans la chambre d'ionisation ionisent le gaz SF6 ; les électrons migrent vers l'anode, les ions positifs retournent à l'émetteur, générant un courant qui est amplifié et sorti)

2. Nécessité des tests sur site des relais de densité

Les relais de densité peuvent être testés soit sur site, soit en laboratoire. Bien que les tests en laboratoire offrent une plus grande précision, ils présentent plusieurs inconvénients :

Le démontage rompt le scellé original, rendant difficile la garantie du remontage et du nouveau scellé ;

Les instruments de précision peuvent perdre leur calibration en raison des chocs de transport ;

Les calendriers de maintenance serrés rendent le démontage et le remontage chronophages.

Par conséquent, les tests sur site sont recommandés lorsque cela est possible, car ils sont plus efficaces et plus sûrs.

3. Instruments utilisés pour les tests sur site

Comme les équipements électriques à gaz SF6 ne doivent pas être contaminés par de l'huile ou d'autres gaz, seul le gaz SF6 peut être utilisé comme milieu de test. Un dispositif de calibrage idéal devrait avoir :

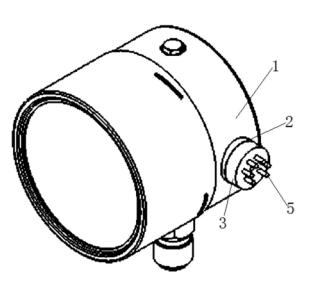

Cet article présente l'unité de calibrage de relais de densité de gaz SF6 JMD-1A, qui comprend :

Un cylindre de gaz SF6 intégré et un système de régulation de pression ;

Isolation du circuit de gaz de l'équipement pendant les tests, en utilisant sa propre alimentation en gaz ;

Conversion automatique des valeurs mesurées en pression standard à 20°C ;

Calibration annuelle en usine nécessaire pour assurer la précision ;

Classe de précision 0,5, répondant à l'exigence que "l'erreur de l'instrument standard ne doit pas dépasser un tiers de l'erreur de l'instrument testé" (les relais testés sont généralement inférieurs à la classe 1,5), répondant pleinement aux exigences sur site.

4. Contenu des tests des relais de densité de gaz

4.1 Normes et fréquence de test

Selon GB50150-1991 et DL/T596-1996 :

Les nouveaux équipements doivent subir un test de relais de densité avant leur mise en service ;

Les équipements en service doivent être testés tous les 1 à 3 ans, ou après une maintenance majeure ou lorsque nécessaire ;

Les valeurs d'action doivent être conformes aux spécifications techniques du fabricant ;

L'erreur d'indication de la jauge de pression et l'hystérésis doivent être dans les limites autorisées pour la classe de précision spécifiée.

4.2 Éléments de test

Les principaux éléments de test comprennent :

Pression d'activation de l'alarme (remplissage de gaz) ;

Pression d'activation du blocage ;

Pression de retour du blocage ;

Pression de retour de l'alarme ;

Si équipé d'une jauge de pression, son indication doit également être testée.

Exigences de test de la jauge de pression :

Au moins 5 points de test répartis uniformément sur la plage ;

Deux cycles complets de pressurisation et de dépressurisation ;

La pression est appliquée lentement et de manière constante, avec des lectures prises à chaque point ;

L'erreur d'indication maximale des deux cycles est prise comme résultat final.

Exigences des valeurs d'action :

Doivent être conformes aux spécifications du fabricant ;

La différence entre la pression d'activation et la pression de retour doit être inférieure à 0,02 MPa ;

Toutes les valeurs de pression doivent être converties en valeurs standard à 20°C ;

Enregistrer la température ambiante, la pression mesurée et la pression convertie à 20°C.

5. Méthodes de connexion entre le relais de densité et l'équipement

Il existe quatre types de connexions courants :

Avec vanne d'isolement

Une vanne (FA) est installée entre le relais et l'équipement. Pendant les tests, fermez FA, connectez la tête de test, puis ouvrez FB pour commencer les tests.

Avec vanne anti-retour

Après le retrait du relais, la vanne anti-retour scelle automatiquement le côté de l'équipement, permettant une connexion directe du dispositif de test au port externe.

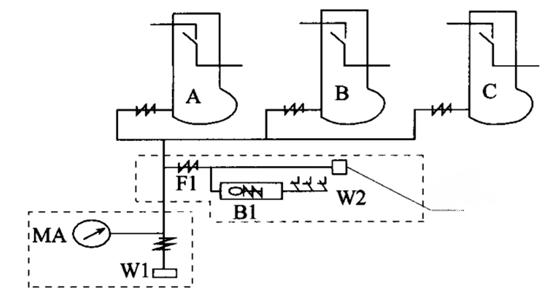

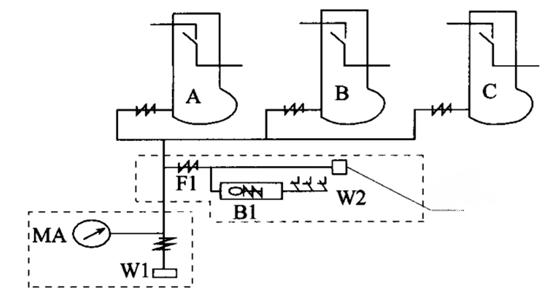

Avec vanne anti-retour + tige filetée (voir Figure 3)

Pas de démontage requis. Dévissez la tige filetée à W2 ; la vanne anti-retour F1 isole automatiquement le chemin de gaz, permettant une connexion directe de la tête de test.

Figure 3. Schéma d'un relais de densité avec vanne anti-retour et tige filetée

(Étiquettes : B1—relais de densité ; W1—port de charge de gaz ; W2—port de test ; MA—jauge de pression ; F1—vanne anti-retour)

Conclusion : Les trois premiers types de connexions permettent des tests sur site ; le quatrième ne le permet pas.

6. Précautions pour la calibration sur site

Opération hors tension : Les tests doivent être effectués avec l'équipement déconnecté. Déconnectez l'alimentation de commande et isolez les contacts d'alarme/blocage sur la barrette de bornes pour éviter toute opération accidentelle du circuit secondaire.

Confirmer le type de connexion : Les structures de connexion varient selon les équipements. Confirmez le type avant le démontage pour éviter les erreurs d'opération et les fuites de gaz.

Restaurer les vannes d'isolement : Après les tests, assurez-vous que toutes les vannes d'isolement sont restaurées à leurs positions correctes et vérifiées.

Nettoyer les connecteurs : Nettoyez tous les connecteurs de tuyauterie avant et après les tests. Rincez avec une petite quantité de gaz SF6 si nécessaire pour éviter la contamination ou l'intrusion d'humidité.

Protection des surfaces d'étanchéité : Protégez les surfaces d'étanchéité, remplacez par de nouvelles joints et effectuez une détection de fuite après le remontage.

Conversion des unités de pression : Le testeur JMD-1A affiche la pression relative. Si le relais utilise la pression absolue (par exemple, le disjoncteur ABB LTB145D), convertissez les unités avant la comparaison.

7. Conclusion

Le relais de densité de gaz SF6 est un composant critique assurant le fonctionnement sûr des équipements électriques à gaz SF6. Sa performance opérationnelle affecte directement la fiabilité du système. Par conséquent, des tests sur site réguliers doivent être effectués conformément aux règlements pertinents pour assurer la précision et la fiabilité. Pendant les tests, il est essentiel de respecter strictement les cycles de test prescrits, les procédures et les précautions pour éliminer les dangers de sécurité et éviter des conclusions erronées.