Introduktion

SF6-gas anvendes bredt som isolerende og bueudslukkende medium i højspændings- og ekstra-højspændings elektrisk udstyr på grund af dets fremragende isolerende egenskaber, bueudslukningskapacitet og kemiske stabilitet. Isolationsstyrken og bueudslukningskapaciteten af elektrisk udstyr afhænger af SF6-gassens tæthed. En reduktion i SF6-gassens tæthed kan føre til to hovedfarer:

Desuden fører gaslækage ofte til indtrængen af fugt, hvilket øger fugtindholdet i SF6-gassen og yderligere nedsætter isolationsydelser. Derfor er overvågning af SF6-gassens tæthed afgørende for sikker drift af udstyret.

En SF6-gastæthedsefterfølger (også kendt som tæthedsovervåger, -kontroller eller -måler) installeres på SF6-elektrisk udstyr for at afspejle ændringer i den interne gastypehed. Den detekterer trykvariasjoner for at indikere tæthedsændringer, sender en alarmsignal når tætheden falder til et forudindstillet alarmsignal, og låser skiftoperationer hvis den yderligere falder til et låsesignal. Eftersom dens ydeevne direkte påvirker udstyrs sikkerhed, er regelmæssig test af dens pålidelighed og præcision afgørende.

1. Typer og arbejdsmåder for SF6-gastæthedsefterfølgere

1.1 Mekaniske gastæthedsefterfølgere

Mekaniske efterfølgere kan inddeles i struktur i bellemembranetype og bourdon-rørtype, og i funktion i dem med trykvisning og uden. Begge typer bruger temperaturkompensation for at overvåge gastypehed.

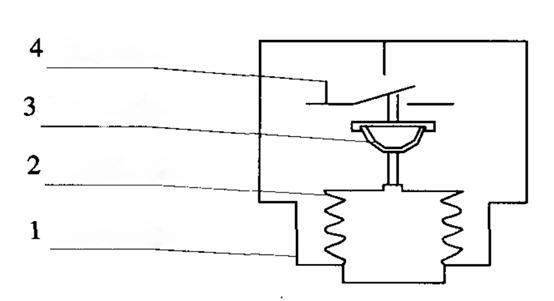

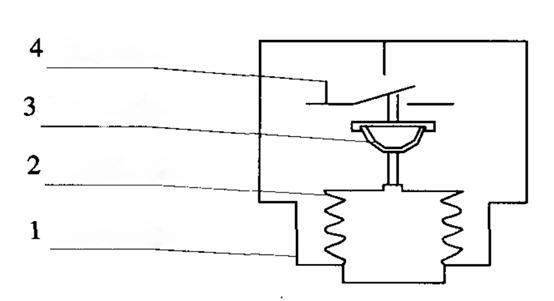

Med typisk bellemembranetype som eksempel (se figur 1):

Et forudtrykket kammer er fyldt med SF6-gas ved samme tryk som det overvågede kammer;

En metalbellemembran er forbundet til det overvågede kammer;

Når der opstår en lækage, falder det interne tryk i bellemembranen, hvilket skaber et trykforskell, der komprimerer bellemembranen. Dette bevægelse aktiverer en mikroswitch via en mekanisk kobling, hvilket udløser en alarm eller låsesignal.

Da det forudtrykkede kammer befinder sig i samme miljø, påvirker temperaturændringer begge sider lige, hvilket muliggør automatisk temperaturkompensation.

Figur 1. Princip for mekanisk gastæthedsefterfølger

(Bemærk: 4—mikroswitch; 3—bimetallamelle; 2—metalbellemembran; 1—forudtrykket kammer)

1.2 Digitale gastæthedsefterfølgere

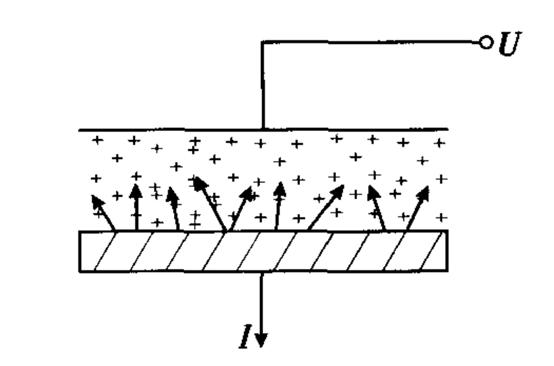

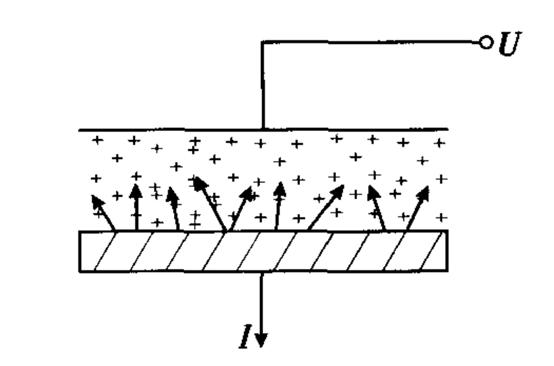

Disse efterfølgere udnytter SF6-molekylers stærke elektronegativitet. Et alfa-partikelkilde i en ioniseringkammer ioniserer gassen, og under et anvendt DC-eltrifelt dannes en ionstrøm. Denne strøm er proportionel med gastypehed. Når tætheden falder, falder den udledede strøm, hvilket muliggør realtidsovervågning.

Fordele ved digitale tæthedsefterfølgere inkluderer:

Direkte digital visning af tryk, svarer til tryk ved 20°C, og udstyrstemperatur;

Kompatibilitet med computersystemer til onlineovervågning;

Kapacitet til at tegne leckagetrendkurver, der understøtter betingelsesbaseret vedligeholdelse;

Fuldskala måling uden områdeskift, med feltjusterbare parametre;

Udgang af gasopfyldningsalarm og undertryks låsesignal.

Figur 2. Princip for digital gastæthedsefterfølger

(Bemærk: Alfa-partikler i ioniseringkammeret ioniserer SF6-gas; elektroner migrerer til anoden, positive ioner returnerer til emitteren, genererer en strøm, der forstærkes og udføres)

2. Nødvendighed af stedfortrædende test af tæthedsefterfølgere

Tæthedsefterfølgere kan testes enten stedfortrædende eller i laboratoriet. Selvom laboratorietest giver højere præcision, har det flere ulemper:

Opdeling ødelægger den originale tætning, hvilket gør genmontering og tætning svær at garantere;

Præcisioninstrumenter kan miste kalibrering på grund af transportchok;

Stram vedligeholdelsesplanlægning gør opdeling og genmontering tidskrævende.

Derfor anbefales stedfortrædende test, når det er muligt, da det er mere effektivt og sikrere.

3. Instrumenter anvendt til stedfortrædende test

Eftersom SF6-elektrisk udstyr ikke må forurenings af olie eller andre gasser, kan kun SF6-gas anvendes som testmedium. Et idealt kalibreringsapparat bør have:

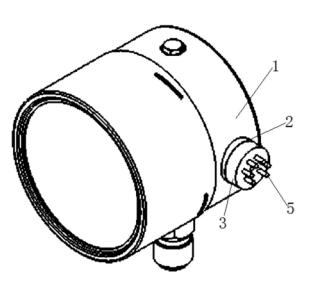

Denne artikel introducerer JMD-1A SF6 Gas Densitetsrelæ Kalibreringsenhed, som har følgende egenskaber:

Indbygget SF6-cylinder og trykreguleringsystem;

Isolere udstyrets gasvej under test ved hjælp af sin egen gassupply;

Konverterer automatisk målte værdier til standardtryk ved 20°C;

Kræver årlig fabrikskalibrering for at sikre præcision;

Præcisionsklasse 0.5, der opfylder kravet om, at "standardinstrumentfejl ikke må overstige en tredjedel af det testede instruments fejl" (testede relæer er typisk under klasse 1.5), fuldt ud tilfredsstiller påstedskrav.

4. Testindhold for gasdensitetsrelæer

4.1 Teststandarder og frekvens

Ifølge GB50150-1991 og DL/T596-1996:

Nyt udstyr skal undergå densitetsrelætest før kommissionering;

I drift stående udstyr skal testes hvert 1–3 år, eller efter større vedligeholdelse eller når det er nødvendigt;

Handlingværdier skal overholde producentens tekniske specifikationer;

Trykmålerindikationsfejl og hysteresis skal være inden for tilladte grænser for den angivne præcisionsklasse.

4.2 Testpunkter

Hovedtestpunkter inkluderer:

Alarm (gasopfyldning) aktiveringstryk;

Låseaktiveringstryk;

Låsereturntryk;

Alarmreturntryk;

Hvis udstyret er udstyret med en trykmåler, skal også denne testes.

Krav til test af trykmålere:

Mindst 5 testpunkter jævnt fordelt over intervallet;

To fulde cyklusser af trykføring og tryknedgang;

Tryk anvendes langsomt og stabil, med læsninger taget ved hvert punkt;

Den maksimale indikationsfejl fra de to cyklusser tages som det endelige resultat.

Krav til handlingværdier:

Skal overholde producentens specifikationer;

Forskellen mellem aktiverings- og returntryk skal være mindre end 0.02 MPa;

Alle trykværdier skal konverteres til standardværdier ved 20°C;

Registrer ambienttemperatur, målt tryk og konverteret 20°C-tryk.

5. Forbindelsesmetoder mellem densitetsrelæ og udstyr

Der findes fire almindelige forbindelsetyper:

Med isoleringsventil

En ventil (FA) er installeret mellem relæet og udstyret. Under test lukkes FA, testhovedet tilsluttes, derefter åbnes FB for at begynde testen.

Med returventil

Efter fjernelse af relæet, lukker returventilen automatisk udstyrsiden, hvilket tillader direkte forbindelse af testenheden til det eksterne port.

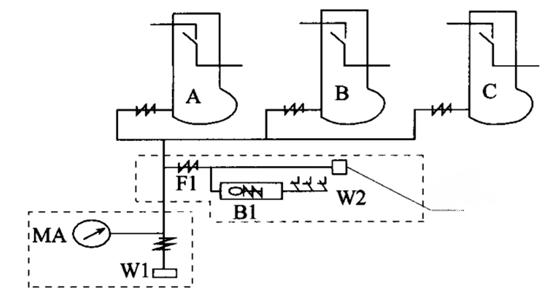

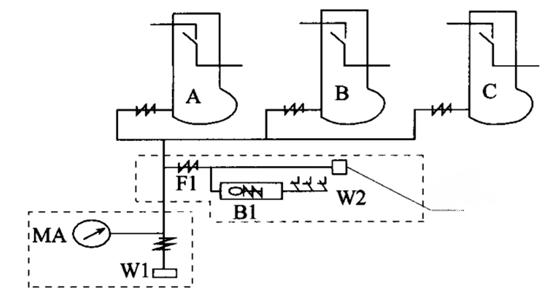

Med returventil + plungerbolt (se figur 3)

Ingen nedtagning påkrævet. Afskru plungerbolten ved W2; returventilen F1 isolerer automatisk gasvejen, hvilket tillader direkte forbindelse af testhovedet.

Figur 3. Skematik over densitetsrelæ med returventil og plungerbolt

(Etiketter: B1—densitetsrelæ; W1—gasopfyldningsport; W2—testport; MA—trykmåler; F1—returventil)

Konklusion: De tre første forbindelsetyper tillader påstedstest; den fjerde gør det ikke.

6. Forsigtighedsregler for påstedskalibrering

Afbryd strømforbindelsen: Test må udføres med udstyret de-energiseret. Afbryd kontrolestrøm og isoler alarm/låsekontakter på terminalblokken for at undgå uønsket sekundærkredsløbsdrift.

Bekræft forbindelsestype: Forbindelsesstrukturer varierer mellem forskellige enheder. Bekræft typen inden demontering for at undgå fejlhåndtering og gasudløb.

Gendan isolationsventiler: Efter test skal alle isolationsventiler gendannes til deres korrekte positioner og verificeres.

Rens forbindelser: Rens alle rørforbindelser før og efter test. Skyl dem med en lille mængde SF6-gas, hvis det er nødvendigt, for at undgå forurening eller fugtindtrængen.

Tætningsbeskyttelse: Beskyt tætningsflader, erstat med nye tætpakninger, og udfør leckagedetection efter genmontering.

Konvertering af trykenheder: JMD-1A-testeren viser manometertryk. Hvis relæet bruger absolut tryk (f.eks. ABB LTB145D kredsløbsbryder), konverter enheder før sammenligning.

7. Konklusion

SF6-gastæthedrelæet er en vigtig komponent, der sikrer sikker drift af SF6-elektrisk udstyr. Dets driftsperformance har direkte indflydelse på systemets pålidelighed. Derfor skal regelmæssige påstedstest udføres i overensstemmelse med relevante regler for at sikre præcision og pålidelighed. Under test er det afgørende at følge preskriberede testcyklusser, procedurer og forsigtighedsregler nøjagtigt for at eliminere sikkerhedshindringer og undgå fejlagtige konklusioner.