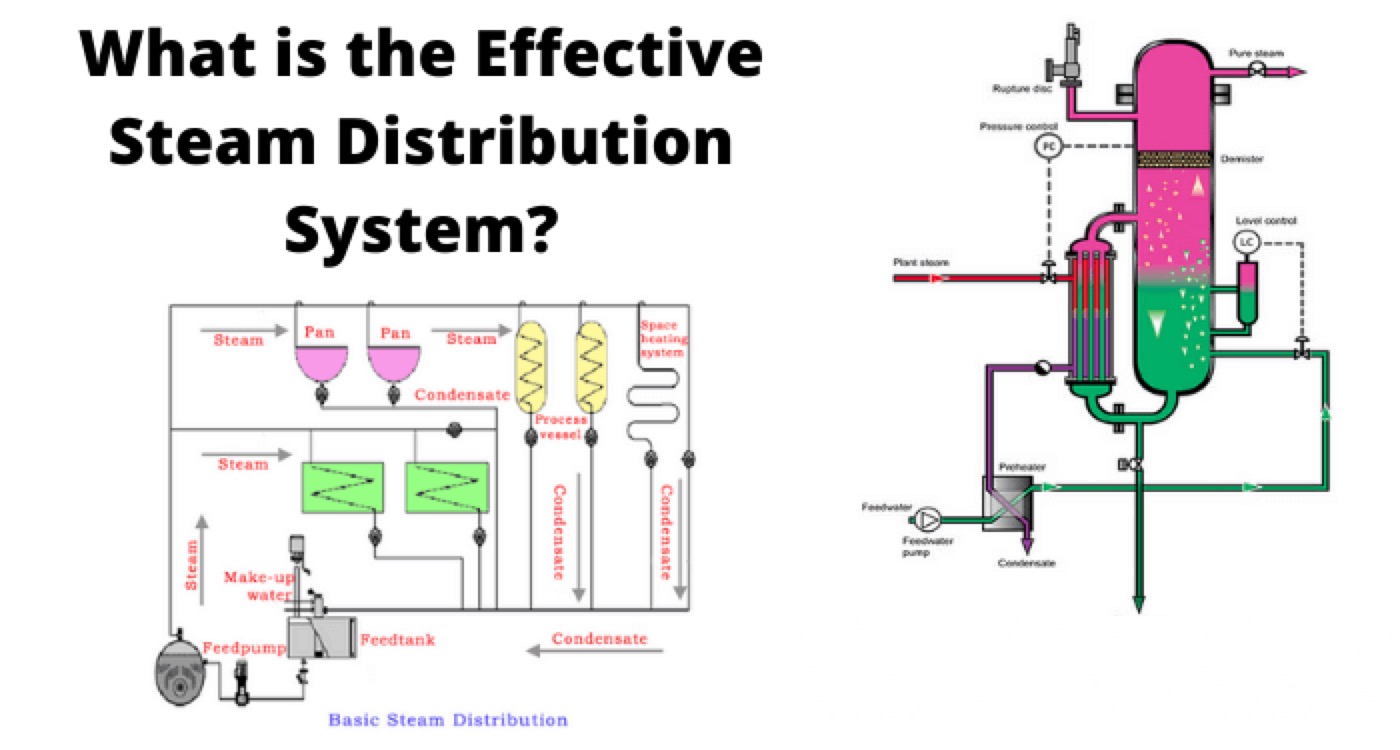

Um sistema de distribuição de vapor é um elo vital entre o gerador de vapor e o usuário do vapor em qualquer planta industrial. Ele transporta o vapor da fonte central ao ponto de uso com a qualidade, quantidade e pressão adequadas. Este tutorial examinará os métodos de projeto, operação e manutenção de um sistema de distribuição de vapor eficiente e seguro.

O que é um Sistema de Distribuição de Vapor?

Um sistema de distribuição de vapor é definido como uma rede de tubulações, válvulas, conexões e acessórios que transportam vapor da caldeira ou da planta de cogeração até o equipamento consumidor de vapor na planta industrial.

O sistema de distribuição de vapor pode ser dividido em duas partes: as tubulações principais e as tubulações secundárias. As tubulações principais são os grandes canos que transportam o vapor da caldeira para a direção geral da planta. As tubulações secundárias são os canos menores que transportam o vapor das tubulações principais para os equipamentos individuais.

Os principais objetivos de um sistema de distribuição de vapor são:

Entregar vapor seco e saturado ao processo na pressão e temperatura necessárias.

Minimizar perdas de calor e condensação nas tubulações e conexões.

Prevenir martelo hidráulico, erosão, corrosão, ruído e outros problemas causados por design ou operação inadequados.

Reduzir custos de capital e operacionais otimizando o tamanho das tubulações, isolamento, suporte e layout.

Projeto de Sistema de Distribuição de Vapor

O projeto de um sistema de distribuição de vapor envolve vários fatores, tais como:

Pressão de trabalho de geração de vapor: Esta é a pressão máxima à qual a caldeira ou a planta de cogeração pode produzir vapor. Dependendo do tipo e capacidade da caldeira, do combustível utilizado e dos requisitos do processo.

Requisito mínimo de pressão no final do processo: Esta é a pressão mínima na qual o equipamento consumidor de vapor pode operar de forma eficiente e segura. Dependendo do tipo e capacidade do equipamento, das condições do processo e das margens de segurança.

Perda de pressão no sistema: Esta é a diferença entre a pressão de geração de vapor e a pressão do processo. É causada pela resistência friccional à transferência de calor nas tubulações e conexões, condensação nas tubulações devido à transferência de calor para o ambiente, e válvulas redutoras de pressão (VPR) se utilizadas.

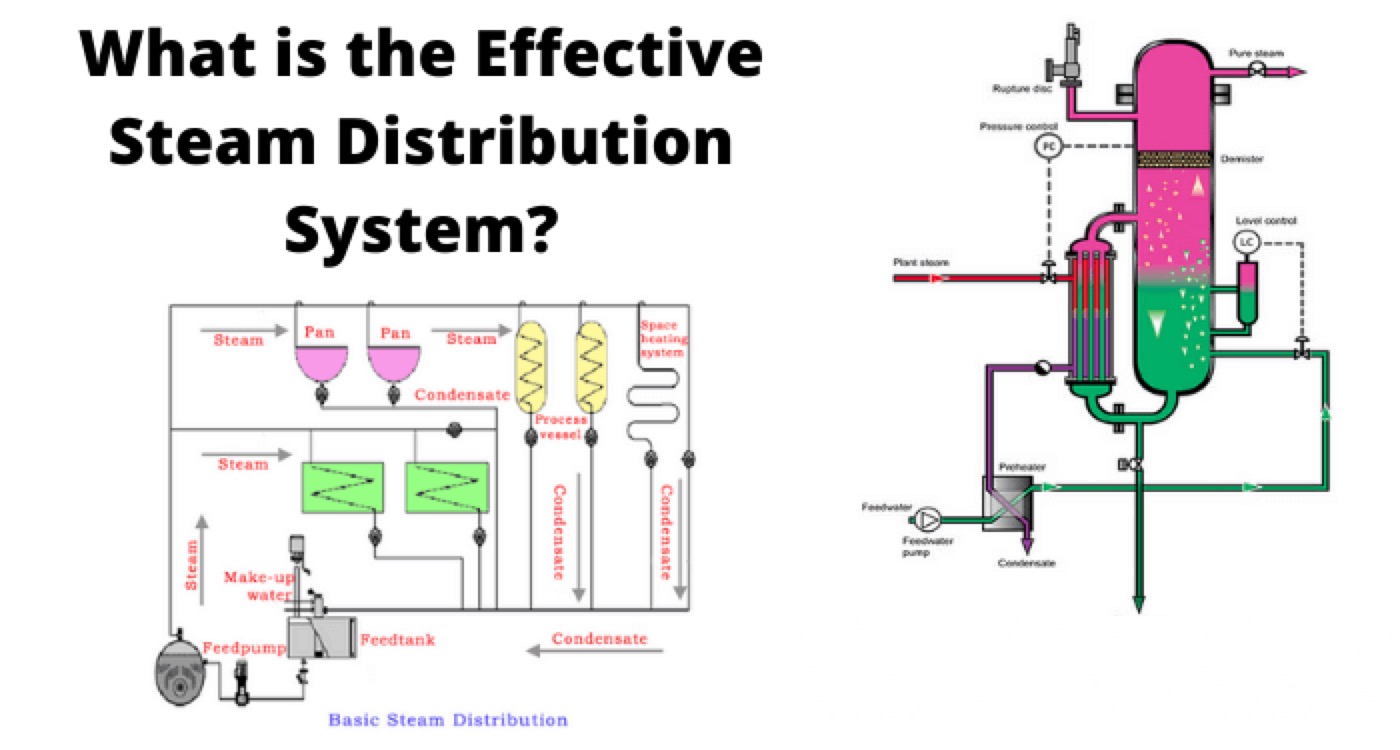

Qualidade do vapor: Esta é uma medida de quão seco e saturado o vapor está. Dependendo do design, operação e manutenção da caldeira, bem como do sistema de remoção de condensado. Uma qualidade de vapor pobre pode levar a vapor úmido, que pode causar problemas como erosão, corrosão, martelo hidráulico, redução da eficiência de transferência de calor e danos ao equipamento.

Para projetar um sistema de distribuição de vapor que atenda a esses objetivos e fatores, alguns passos básicos são:

Determinar a demanda de vapor de cada peça de equipamento em termos de taxa de fluxo de massa, pressão, temperatura e qualidade.

Selecionar uma pressão de geração de vapor adequada que possa atender ao requisito mínimo de pressão no final do processo com uma margem adequada para a perda de pressão no sistema.

Calcular a perda de pressão em cada seção do sistema usando fórmulas empíricas ou ferramentas de software. Considere fatores como diâmetro da tubulação, comprimento, rugosidade, curvas, conexões, válvulas, espessura do isolamento, temperatura ambiente, etc.

Selecionar um tamanho de tubulação adequado para cada seção do sistema que possa transportar o fluxo de vapor necessário com perda de pressão mínima e custo. Use tamanhos de tubulação padrão e evite mudanças desnecessárias no diâmetro.

Instale VPRs onde necessário para reduzir a pressão do vapor para atender a diferentes zonas de processo ou equipamentos. Use separadores a montante das VPRs para remover condensado entrainado e garantir vapor de alta qualidade. Use válvulas de segurança a jusante das VPRs para proteger o sistema de sobrepresão caso as VPRs falhem.

Instale dispositivos adequados de remoção de condensado, como armadilhas de vapor, válvulas de drenagem e bombas de condensado ao longo do sistema para evitar a acumulação de condensado e garantir a entrega de vapor seco. Use diferentes tipos de armadilhas de vapor dependendo da aplicação, como armadilhas térmicas ou mecânicas. Considere fatores como tipo de instalação (drenagem individual ou em grupo), carga de condensado (contínua ou intermitente), pressão e temperatura de operação (alta ou baixa), etc.

Fornecer sistemas adequados de expansão e suporte de tubulações para acomodar a expansão e contração térmica das tubulações devido às mudanças de temperatura. Use juntas de expansão ou laços onde necessário para permitir o movimento das tubulações sem causar tensão ou vazamento. Use suportes de tubulação em intervalos regulares para evitar afundamento ou vibração das tubulações.

Fornecer isolamento adequado para todas as tubulações e conexões para reduzir perdas de calor e condensação. Use materiais de isolamento apropriados dependendo da temperatura, resistência à umidade, resistência ao fogo, etc. Evite lacunas ou danos no isolamento que possam expor as tubulações ao ar ambiente.

Fornecer ventilação adequada para todos os espaços fechados onde as tubulações estão localizadas para evitar superaquecimento ou acumulação de umidade. Use ventiladores ou exaustores quando necessário para garantir a circulação de ar.

Operação e Manutenção do Sistema de Distribuição de Vapor

A operação e manutenção de um sistema de distribuição de vapor são essenciais para garantir sua eficiência, segurança e confiabilidade. Algumas práticas comuns são:

Monitorar e controlar parâmetros-chave, como taxa de fluxo de vapor, pressão, temperatura e qualidade, usando instrumentos como medidores de fluxo, manômetros, termômetros e medidores de condutividade. Ajuste a operação da caldeira, VPRs ou outros dispositivos conforme necessário para manter as condições ótimas.

Inspeccionar e testar regularmente todos os componentes para funcionamento adequado, vazamentos, desgaste ou danos. Substitua ou repare quaisquer peças defeituosas assim que possível.

Limpar e enxaguar periodicamente todas as tubulações e conexões para remover escamas, corrosão ou detritos que podem causar obstrução, redução da eficiência de transferência de calor ou aumento da perda de pressão.

Lubrificar todas as partes móveis, como válvulas, armadilhas de vapor ou bombas, de acordo com as recomendações do fabricante para evitar atrito, ruído ou travamento.

Verificar e reabastecer os materiais de isolamento conforme necessário para evitar deterioração ou perda devido à exposição, umidade ou danos mecânicos.

Vantagens e Desvantagens da Geração de Vapor em Alta Pressão

A geração de vapor em alta pressão tem algumas vantagens e desvantagens em comparação com a geração em baixa ou média pressão.

Algumas vantagens são:

A geração de vapor em alta pressão ocupa relativamente menos volume do que em pressões mais baixas, o que reduz o tamanho das tubulações, o custo e a perda de calor.

A geração de vapor em alta pressão melhora a qualidade do vapor, reduzindo o teor de umidade e aumentando o superaquecimento.

A geração de vapor em alta pressão permite maior flexibilidade nas configurações de VPRs para diferentes zonas de processo ou equipamentos.

Algumas desvantagens são:

A geração de vapor em alta pressão aumenta as perdas de gases de escape devido à temperatura mais alta da chaminé e à menor eficiência de combustão.

A geração de vapor em alta pressão aumenta as perdas de operação devido a taxas de purga mais altas e custos mais elevados de tratamento da água de alimentação.

A geração de vapor em alta pressão requer um design, construção e manutenção mais caros da caldeira devido a níveis de tensão mais altos.

No entanto, o consumo de combustível de uma caldeira depende de sua carga conectada, e não de sua pressão de saída.

Portanto, a geração de vapor em alta pressão deve ser equilibrada com seus benefícios e desvantagens para cada aplicação específica.

Conclusão

Um sistema de distribuição de vapor é um componente crítico de qualquer planta industrial que usa vapor como meio de aquecimento. Ele requer um projeto, operação e manutenção cuidadosos para garantir o desempenho ótimo, a segurança e a rentabilidade. Seguindo alguns princípios básicos e melhores práticas, um sistema de distribuição de vapor pode entregar vapor seco e saturado para atender a diversos requisitos de processo com perdas e problemas mínimos.