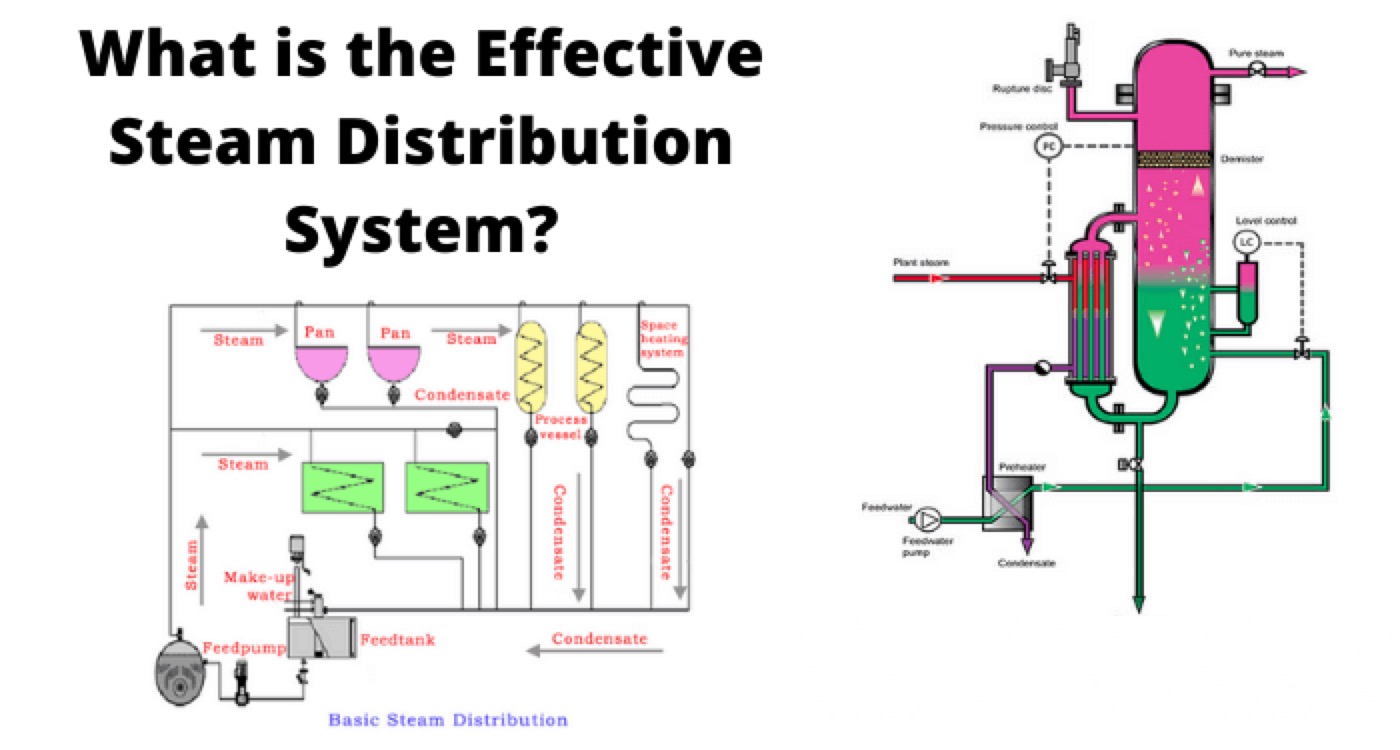

Un sistema de distribución de vapor é unha ligazón vital entre o xerador de vapor e o usuario de vapor en calquera planta de proceso. Transporta vapor dende a fonte central ata o punto de uso coa calidade, cantidade e presión adecuadas. Este tutorial examinará os métodos para deseñar, operar e manter un sistema de distribución de vapor eficiente e seguro.

Que é un sistema de distribución de vapor?

Un sistema de distribución de vapor defínese como unha rede de tubos, válvulas, accesorios e complementos que transportan vapor dende a caldera ou a planta de cogeneración ata o equipo consumidor de vapor na planta de proceso.

O sistema de distribución de vapor pode dividirse en dúas partes: os conductos principais e os tubos de ramificación. Os conductos principais son os tubos grandes que transportan vapor dende a caldera na dirección xeral da planta. Os tubos de ramificación son os tubos máis pequenos que transportan vapor dende os conductos principais ata as pezas individuais de equipo.

Os obxectivos principais dun sistema de distribución de vapor son:

Entregar vapor seco e saturado ao proceso á presión e temperatura requiridas.

Minimizar as perdas de calor e a condensación nos tubos e accesorios.

Prevenir o golpe de ariete, erosión, corrosión, ruido e outros problemas causados por un deseño ou operación incorrectos.

Reducir os custos de capital e operación optimizando o tamaño do tubo, a isolación, o soporte e a disposición.

Deseño do sistema de distribución de vapor

O deseño dun sistema de distribución de vapor implica varios factores, tales como:

Presión de traballo de xeración de vapor: Esta é a presión máxima á que a caldera ou a planta de cogeneración pode producir vapor. Dependendo do tipo e capacidade da caldera, do combustible usado e dos requisitos do proceso.

Requisito mínimo de presión no final do proceso: Esta é a presión mínima á que o equipo consumidor de vapor pode operar de forma eficiente e segura. Depende do tipo e capacidade do equipo, das condicións de proceso e das margens de seguridade.

Pérdida de presión no sistema: Esta é a diferenza entre a presión de xeración de vapor e a presión de proceso. É causada pola resistencia friccional nos tubos e accesorios, condensación nos tubos debido á transferencia de calor ao entorno, e válvulas reductoras de presión (PRVs) se se usan.

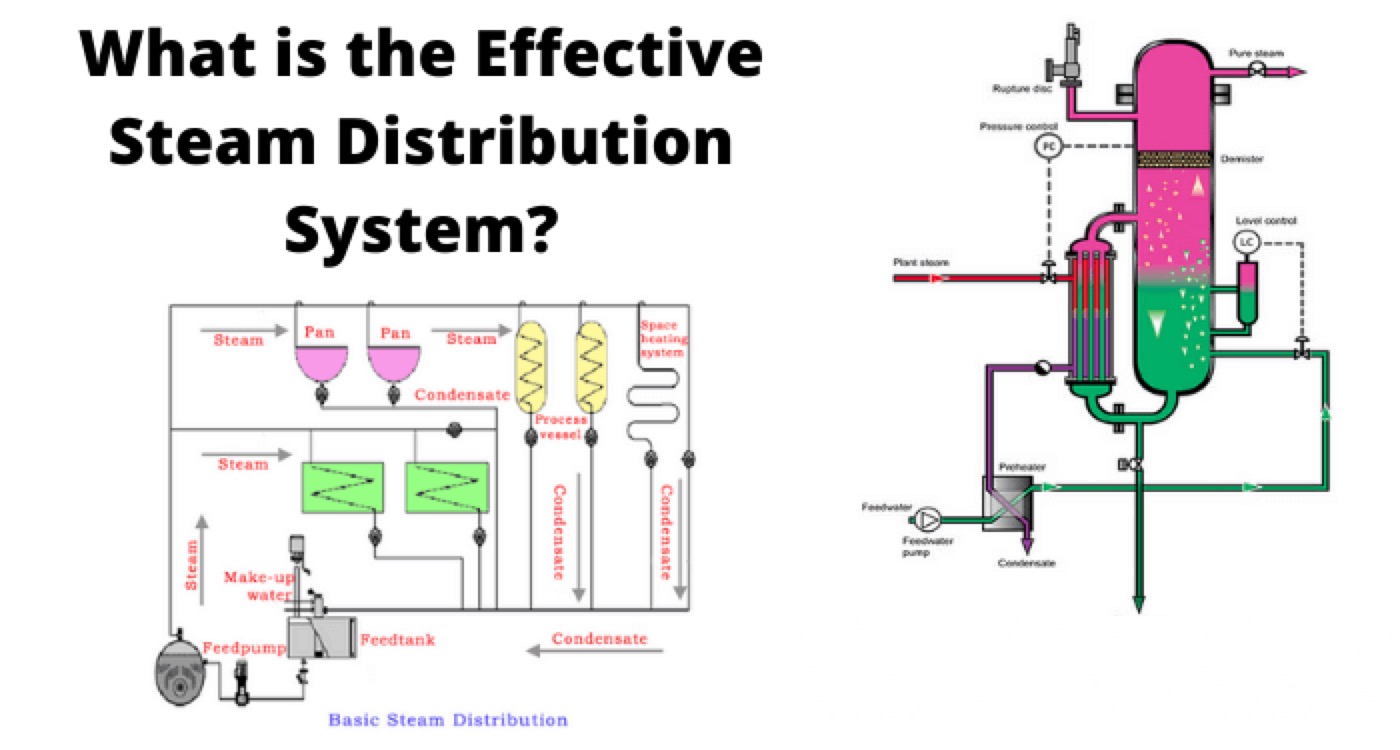

Calidade do vapor: Esta é unha medida de canto seco e saturado está o vapor. Dependendo do deseño, operación e mantemento da caldera, así como do sistema de eliminación de condensado. Unha mala calidade do vapor pode levar a vapor húmido, que pode causar problemas como erosión, corrosión, golpe de ariete, redución da eficiencia de transferencia de calor e danos no equipo.

Para deseñar un sistema de distribución de vapor que cumpra estes obxectivos e factores, algúns pasos básicos son:

Determinar a demanda de vapor de cada peza de equipo en termos de caudal mássico, presión, temperatura e calidade.

Seleccionar unha presión de xeración de vapor adecuada que poida satisfacer o requisito mínimo de presión no final do proceso con unha margen adecuada para a perda de presión no sistema.

Calcular a perda de presión en cada sección do sistema usando fórmulas empíricas ou ferramentas de software. Considerar factores como o diámetro do tubo, a lonxitude, a rugosidade, as curvas, os accesorios, as válvulas, o espesor da isolación, a temperatura ambiente, etc.

Seleccionar un tamaño de tubo adecuado para cada sección do sistema que poida transportar o caudal de vapor necesario con mínima perda de presión e custo. Usar tamaños de tubo estándar e evitar cambios innecesarios no diámetro.

Instalar PRVs onde sexa necesario para reducir a presión de vapor para adaptarse a diferentes zonas de proceso ou equipo. Usar separadores aguas arriba dos PRVs para eliminar o condensado entrante e asegurar un vapor de alta calidade. Usar válvulas de seguridade aguas abaixo dos PRVs para protexer o sistema de sobrepresión se os PRVs fallan.

Instalar dispositivos adequados de eliminación de condensado como trampas de vapor, válvulas de drenaxe e bombas de condensado ao longo do sistema para prevenir a acumulación de condensado e asegurar a entrega de vapor seco. Usar diferentes tipos de trampas de vapor dependendo da aplicación, como trampas térmicas ou mecánicas. Considerar factores como o tipo de instalación (drenaxe individual ou en grupo), carga de condensado (continua ou intermitente), presión e temperatura de funcionamento (alta ou baixa), etc.

Proporcionar sistemas adecuados de expansión e soporte de tubos para acomodar a expansión e contracción térmica dos tubos debido aos cambios de temperatura. Usar juntas de expansión ou lazos onde sexa necesario para permitir o movemento dos tubos sen causar estrés ou fugas. Usar soportes de tubos ou suspensorios a intervalos regulares para prevenir a flacidez ou vibración dos tubos.

Proporcionar aislación adecuada para todos os tubos e accesorios para reducir as perdas de calor e a condensación. Usar materiais de aislación apropiados dependiendo da temperatura, resistencia á humidade, resistencia ao fogo, etc. Evitar brechas ou danos na aislación que poidan expor os tubos ao aire ambiente.

Proporcionar ventilación adecuada para todos os espazos cerrados onde están os tubos para prevenir o sobrecalentamento ou a acumulación de humidade. Usar ventiladores ou extractores onde sexa necesario para asegurar a circulación de aire.

Operación e mantemento do sistema de distribución de vapor

A operación e mantemento dun sistema de distribución de vapor son esenciais para asegurar a súa eficiencia, seguridade e fiabilidade. Algúns prácticas comúns son:

Monitorizar e controlar parámetros clave como o caudal de vapor, a presión, a temperatura e a calidade usando instrumentos como medidores de caudal, manómetros, termómetros e medidores de conductividade. Ajustar a operación da caldera, os PRVs ou outros dispositivos según sea necesario para manter as condicións óptimas.

Inspeccionar e probar todos os compoñentes regularmente para verificar o seu correcto funcionamento, fugas, desgaste ou danos. Substituír ou reparar calquera parte defectuosa o máis rápido posible.

Limpar e purgar todos os tubos e accesorios periodicamente para eliminar incrustación, corrosión ou residuos que poden causar obstrución, redución da eficiencia de transferencia de calor ou aumento da perda de presión.

Lubricar todas as partes móbeis, como válvulas, trampas de vapor ou bombas, segundo as recomendacións do fabricante para prevenir a fricción, o ruido ou a inmovilización.

Verificar e reponer os materiais de aislación según sea necesario para prevenir a deterioración ou a perda debido á exposición, a humidade ou ao dano mecánico.

Vantaxes e desvantaxes da xeración de vapor a alta presión

A xeración de vapor a alta presión ten algúns vantaxes e desvantaxes comparados cos de baixa ou media presión.

Algúns vantaxes son:

A xeración de vapor a alta presión ocupa relativamente menos volume que a baixa presión, o que reduce o tamaño do tubo, o custo e a perda de calor.

A xeración de vapor a alta presión mellora a calidade do vapor reducindo o contido de humidade e aumentando o superaquecimento.

A xeración de vapor a alta presión permite maior flexibilidade nas configuracións de PRV para diferentes zonas de proceso ou equipo.

Algúns desvantaxes son:

A xeración de vapor a alta presión aumenta as perdas de gases de escape debido á maior temperatura da chimenea e á menor eficiencia de combustión.

A xeración de vapor a alta presión aumenta as perdas de funcionamento debido ás maiores taxas de purga e aos maiores custos de tratamento de agua de alimentación.

A xeración de vapor a alta presión require un deseño, construción e mantemento da caldera máis caros debido ás maiores niveis de estrés.

No entanto, o consumo de combustible dunha caldera depende da súa carga conectada en lugar da súa presión de saída.

Por tanto, a xeración de vapor a alta presión debe ser equilibra coas súas vantaxes e inconvenientes para cada aplicación específica.

Conclusión

Un sistema de distribución de vapor é un compoñente crítico de calquera planta de proceso que usa vapor como medio de calefacción. Require un deseño, operación e mantemento cuidadosos para asegurar un rendemento óptimo, seguridade e rentabilidade. Seguindo algúns principios e prácticas básicas, un sistema de distribución de vapor pode entregar vapor seco e saturado para cumprir diversos requisitos de proceso con mínimas perdas e problemas.