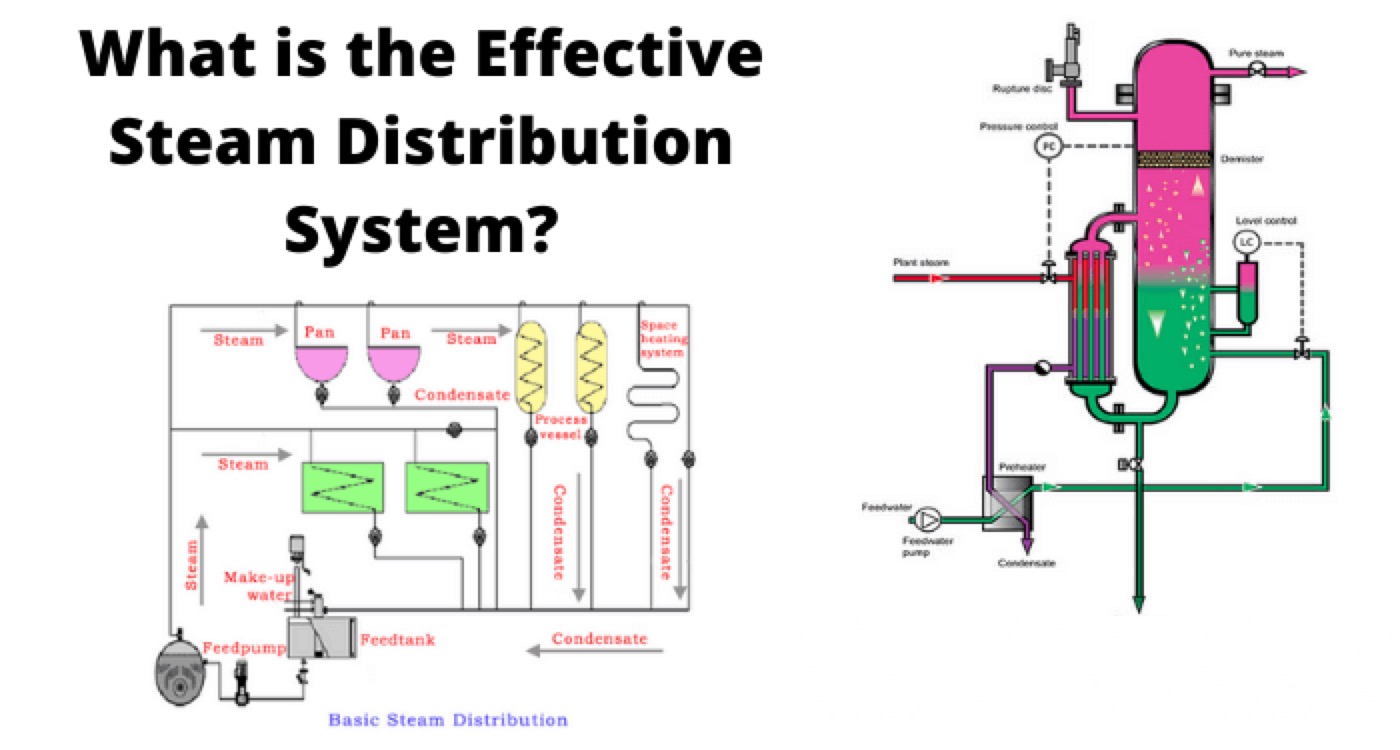

Un sistema de distribución de vapor es un enlace vital entre el generador de vapor y el usuario del vapor en cualquier planta de proceso. Lleva el vapor desde la fuente central hasta el punto de uso con la calidad, cantidad y presión adecuadas. Este tutorial examinará los métodos para diseñar, operar y mantener un sistema de distribución de vapor eficiente y seguro.

¿Qué es un sistema de distribución de vapor?

Un sistema de distribución de vapor se define como una red de tuberías, válvulas, accesorios y complementos que transportan vapor desde la caldera o la planta de cogeneración hasta el equipo consumidor de vapor en la planta de proceso.

El sistema de distribución de vapor se puede dividir en dos partes: las tuberías principales y las tuberías secundarias. Las tuberías principales son las tuberías grandes que llevan el vapor desde la caldera hacia la dirección general de la planta. Las tuberías secundarias son las tuberías más pequeñas que llevan el vapor desde las tuberías principales hasta los equipos individuales.

Los objetivos principales de un sistema de distribución de vapor son:

Entregar vapor seco y saturado al proceso a la presión y temperatura requeridas.

Minimizar las pérdidas de calor y la condensación en las tuberías y accesorios.

Prevenir el golpe de ariete, la erosión, la corrosión, el ruido y otros problemas causados por un diseño o funcionamiento inadecuados.

Reducir los costos de capital y operativos optimizando el tamaño de la tubería, el aislamiento, el soporte y la disposición.

Diseño de un sistema de distribución de vapor

El diseño de un sistema de distribución de vapor implica varios factores, como:

Presión de trabajo de generación de vapor: Esta es la presión máxima a la que la caldera o la planta de cogeneración pueden producir vapor. Depende del tipo y capacidad de la caldera, el combustible utilizado y los requisitos del proceso.

Requisito mínimo de presión en el extremo del proceso: Esta es la presión mínima a la que el equipo consumidor de vapor puede operar de manera eficiente y segura. Depende del tipo y capacidad del equipo, las condiciones del proceso y los márgenes de seguridad.

Pérdida de presión en el sistema: Esta es la diferencia entre la presión de generación de vapor y la presión del proceso. Se debe a la resistencia friccional en las tuberías y accesorios, la condensación en las tuberías debido a la transferencia de calor al entorno, y las válvulas reductoras de presión (PRVs) si se utilizan.

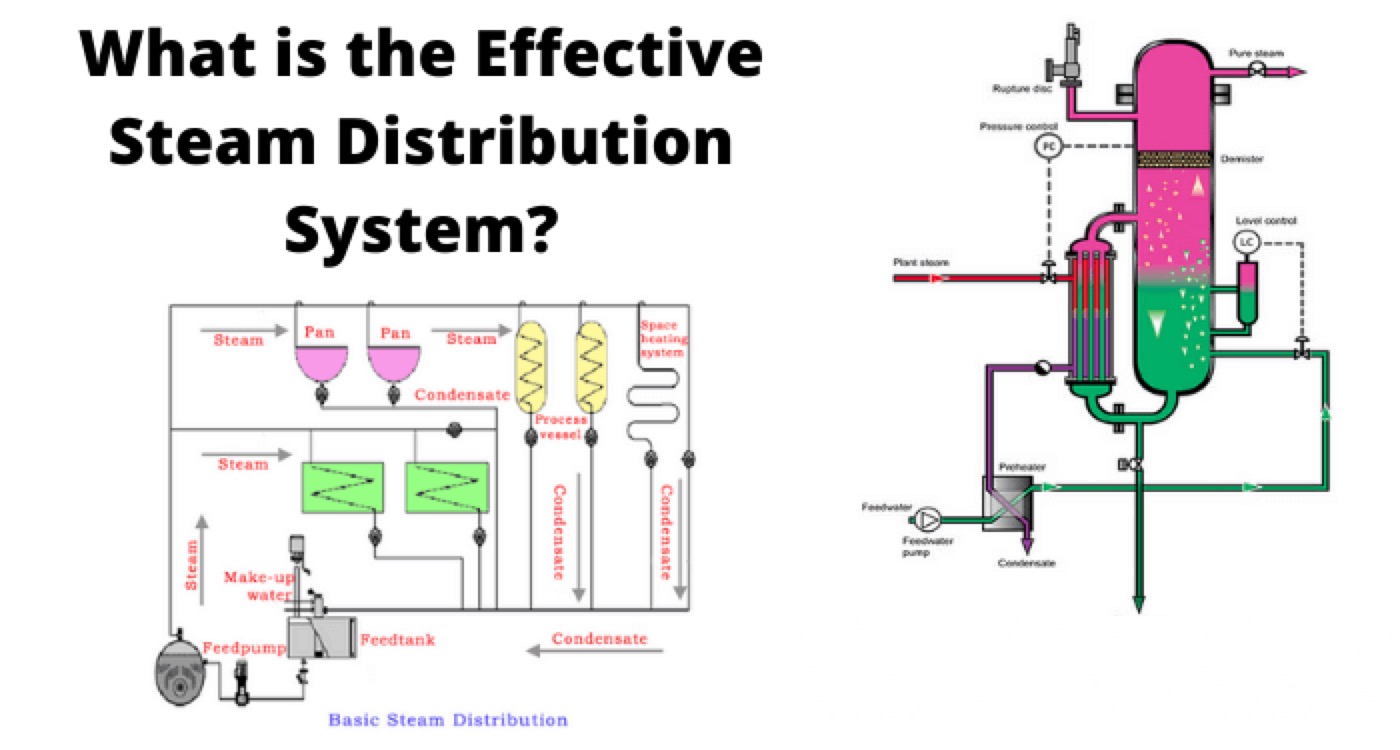

Calidad del vapor: Esta es una medida de cuán seco y saturado está el vapor. Depende del diseño, operación y mantenimiento de la caldera, así como del sistema de eliminación de condensado. Una mala calidad del vapor puede llevar a vapor húmedo, lo que puede causar problemas como erosión, corrosión, golpe de ariete, reducción de la eficiencia de transferencia de calor y daños en el equipo.

Para diseñar un sistema de distribución de vapor que cumpla con estos objetivos y factores, algunos pasos básicos son:

Determinar la demanda de vapor de cada pieza de equipo en términos de tasa de flujo de masa, presión, temperatura y calidad.

Seleccionar una presión de generación de vapor adecuada que pueda satisfacer el requisito mínimo de presión en el extremo del proceso con un margen adecuado para la pérdida de presión en el sistema.

Calcular la pérdida de presión en cada sección del sistema utilizando fórmulas empíricas o herramientas de software. Considerar factores como el diámetro de la tubería, la longitud, la rugosidad, las curvas, los accesorios, las válvulas, el grosor del aislamiento, la temperatura ambiente, etc.

Seleccionar un tamaño de tubería adecuado para cada sección del sistema que pueda transportar el flujo de vapor necesario con una pérdida de presión mínima y un costo. Utilizar tamaños de tubería estándar y evitar cambios innecesarios en el diámetro.

Instalar válvulas reductoras de presión (PRVs) donde sea necesario para reducir la presión del vapor para adaptarse a diferentes zonas de proceso o equipos. Utilizar separadores aguas arriba de las PRVs para eliminar el condensado entrampado y asegurar un vapor de alta calidad. Utilizar válvulas de seguridad aguas abajo de las PRVs para proteger el sistema de sobrepresión en caso de fallo de las PRVs.

Instalar dispositivos de eliminación de condensado adecuados, como trampas de vapor, válvulas de drenaje y bombas de condensado a lo largo del sistema para evitar la acumulación de condensado y asegurar la entrega de vapor seco. Utilizar diferentes tipos de trampas de vapor según la aplicación, como trampas térmicas o mecánicas. Considerar factores como el tipo de instalación (drenaje individual o en grupo), la carga de condensado (continua o intermitente), la presión y temperatura de operación (alta o baja), etc.

Proporcionar sistemas de expansión y soporte de tubería adecuados para acomodar la expansión y contracción térmica de las tuberías debido a los cambios de temperatura. Utilizar juntas de expansión o bucles donde sea necesario para permitir el movimiento de las tuberías sin causar estrés o fugas. Utilizar soportes de tubería a intervalos regulares para prevenir el hundimiento o vibración de las tuberías.

Proporcionar aislamiento adecuado para todas las tuberías y accesorios para reducir las pérdidas de calor y la condensación. Utilizar materiales de aislamiento apropiados dependiendo de la temperatura, la resistencia a la humedad, la resistencia al fuego, etc. Evitar brechas o daños en el aislamiento que puedan exponer las tuberías al aire ambiente.

Proporcionar ventilación adecuada para todos los espacios cerrados donde se encuentran las tuberías para evitar el sobrecalentamiento o la acumulación de humedad. Utilizar ventilaciones o ventiladores donde sea necesario para asegurar la circulación del aire.

Operación y mantenimiento de un sistema de distribución de vapor

La operación y el mantenimiento de un sistema de distribución de vapor son esenciales para garantizar su eficiencia, seguridad y confiabilidad. Algunas prácticas comunes son:

Monitorear y controlar parámetros clave como la tasa de flujo de vapor, la presión, la temperatura y la calidad utilizando instrumentos como medidores de flujo, manómetros, termómetros y medidores de conductividad. Ajustar la operación de la caldera, las PRVs u otros dispositivos según sea necesario para mantener condiciones óptimas.

Inspeccionar y probar todos los componentes regularmente para su correcto funcionamiento, fugas, desgaste o daños. Reemplazar o reparar cualquier parte defectuosa tan pronto como sea posible.

Limpiar y purgar todas las tuberías y accesorios periódicamente para eliminar incrustaciones, corrosión o residuos que pueden causar obstrucciones, reducción de la eficiencia de transferencia de calor o aumento de la pérdida de presión.

Lubricar todas las partes móviles, como válvulas, trampas de vapor o bombas, según las recomendaciones del fabricante para prevenir la fricción, el ruido o el bloqueo.

Verificar y reponer los materiales de aislamiento según sea necesario para prevenir la deterioración o la pérdida debido a la exposición, la humedad o el daño mecánico.

Ventajas y desventajas de la generación de vapor a alta presión

La generación de vapor a alta presión tiene algunas ventajas y desventajas en comparación con la de baja o media presión.

Algunas ventajas son:

La generación de vapor a alta presión ocupa relativamente menos volumen que a menor presión, lo que reduce el tamaño de la tubería, el costo y la pérdida de calor.

La generación de vapor a alta presión mejora la calidad del vapor al reducir el contenido de humedad e incrementar el sobrecalentamiento.

La generación de vapor a alta presión permite una mayor flexibilidad en los ajustes de las PRVs para diferentes zonas de proceso o equipos.

Algunas desventajas son:

La generación de vapor a alta presión aumenta las pérdidas de gases de escape debido a una temperatura de chimenea más alta y una eficiencia de combustión más baja.

La generación de vapor a alta presión aumenta las pérdidas de funcionamiento debido a tasas de purga más altas y costos de tratamiento de agua de alimentación más elevados.

La generación de vapor a alta presión requiere un diseño, construcción y mantenimiento de calderas más caros debido a niveles de tensión más altos.

Sin embargo, el consumo de combustible de una caldera depende de su carga conectada en lugar de su presión de salida.

Por lo tanto, la generación de vapor a alta presión debe equilibrarse con sus beneficios y desventajas para cada aplicación específica.

Conclusión

Un sistema de distribución de vapor es un componente crítico de cualquier planta de proceso que utiliza vapor como medio de calefacción. Requiere un diseño, operación y mantenimiento cuidadosos para garantizar un rendimiento, seguridad y rentabilidad óptimos. Siguiendo algunos principios y mejores prácticas básicas, un sistema de distribución de vapor puede entregar vapor seco y saturado para cumplir con diversos requisitos de proceso con pérdidas y problemas mínimos.