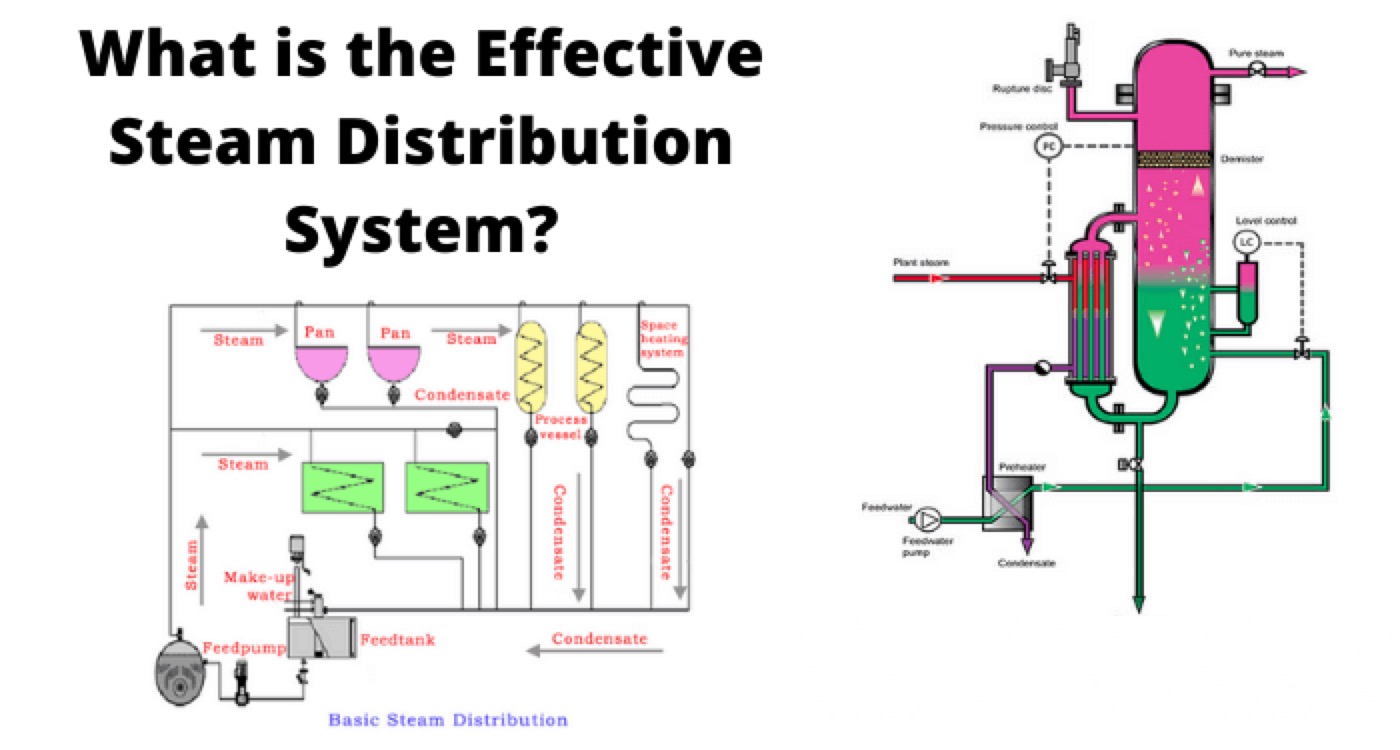

Ang isang sistema ng pamamahagi ng steam ay isang mahalagang link sa pagitan ng generator ng steam at ang gumagamit ng steam sa anumang planta ng proseso. Ito ay nagdadala ng steam mula sa sentral na pinagmulan hanggang sa lugar ng paggamit nito na may tamang kalidad, bilang, at presyon. Ang tutorial na ito ay sasalamin sa mga paraan ng pagdidisenyo, operasyon, at pag-maintain ng isang epektibong at ligtas na sistema ng pamamahagi ng steam.

Ano ang Sistema ng Pamamahagi ng Steam?

Ang sistema ng pamamahagi ng steam ay inilalarawan bilang isang network ng tubo, valves, fittings, at accessories na nagdadala ng steam mula sa boiler o co-generation plant hanggang sa mga kagamitan na gumagamit ng steam sa planta ng proseso.

Ang sistema ng pamamahagi ng steam ay maaaring hatiin sa dalawang bahagi: ang steam mains at ang branch pipes. Ang steam mains ay ang malalaking tubo na nagdadala ng steam mula sa boiler patungo sa pangkalahatang direksyon ng planta. Ang branch pipes naman ay ang mas maliliit na tubo na nagdadala ng steam mula sa mains hanggang sa bawat piraso ng kagamitan.

Ang pangunahing layunin ng sistema ng pamamahagi ng steam ay:

Magbigay ng tuyo at saturated na steam sa proseso sa kinakailangang presyon at temperatura.

Minimize ang heat losses at condensation sa mga tubo at fittings.

Iwasan ang water hammer, erosion, corrosion, noise, at iba pang problema dahil sa hindi wastong disenyo o operasyon.

Bawasan ang capital at operating costs sa pamamagitan ng pag-optimize ng laki ng tubo, insulasyon, suport, at layout.

Disenyo ng Sistema ng Pamamahagi ng Steam

Ang disenyo ng sistema ng pamamahagi ng steam ay kasama ang ilang mga factor, tulad ng:

Working pressure ng steam-generating: Ito ang maximum na presyon kung saan maaaring mag-produce ng steam ang boiler o co-generation plant. Ito ay depende sa uri at kapasidad ng boiler, ang fuel na ginagamit, at ang mga requirement ng proseso.

Minimum pressure requirement sa process end: Ito ang minimum na presyon kung saan maaaring operasyon ng maayos at ligtas ang kagamitan na gumagamit ng steam. Ito ay depende sa uri at kapasidad ng kagamitan, ang kondisyon ng proseso, at ang safety margins.

Pressure loss sa sistema: Ito ang pagkakaiba sa pagitan ng steam-generating pressure at ang process pressure. Ito ay dulot ng frictional resistance sa mga tubo at fittings, condensation sa mga tubo dahil sa heat transfer sa paligid, at pressure-reducing valves (PRVs) kung ginagamit.

Steam quality: Ito ay isang measure kung gaano katao at saturated ang steam. Ito ay depende sa disenyo, operasyon, at maintenance ng boiler, at sa condensate removal system. Ang mahinang steam quality ay maaaring humantong sa wet steam, na maaaring magdulot ng mga problema tulad ng erosion, corrosion, water hammer, reduced heat transfer efficiency, at damage sa kagamitan.

Upang disenyan ang isang sistema ng pamamahagi ng steam na sumasaklaw sa mga layunin at factors na ito, ang ilang basic na steps ay:

Tukuyin ang steam demand ng bawat piraso ng kagamitan sa termino ng mass flow rate, presyon, temperatura, at kalidad.

Piliin ang suitable na steam-generating pressure na maaaring pasapain ang minimum na presyon requirement sa process end na may sapat na margin para sa pressure loss sa sistema.

Kalkulahin ang pressure loss sa bawat seksyon ng sistema gamit ang empirical formulas o software tools. Isaalang-alang ang mga factor tulad ng diameter ng tubo, haba, roughness, bends, fittings, valves, thickness ng insulasyon, ambient temperature, atbp.

Piliin ang suitable na pipe size para sa bawat seksyon ng sistema na maaaring dalhin ang required na steam flow na may minimal na pressure loss at cost. Gamitin ang standard pipe sizes at iwasan ang unnecessary changes sa diameter.

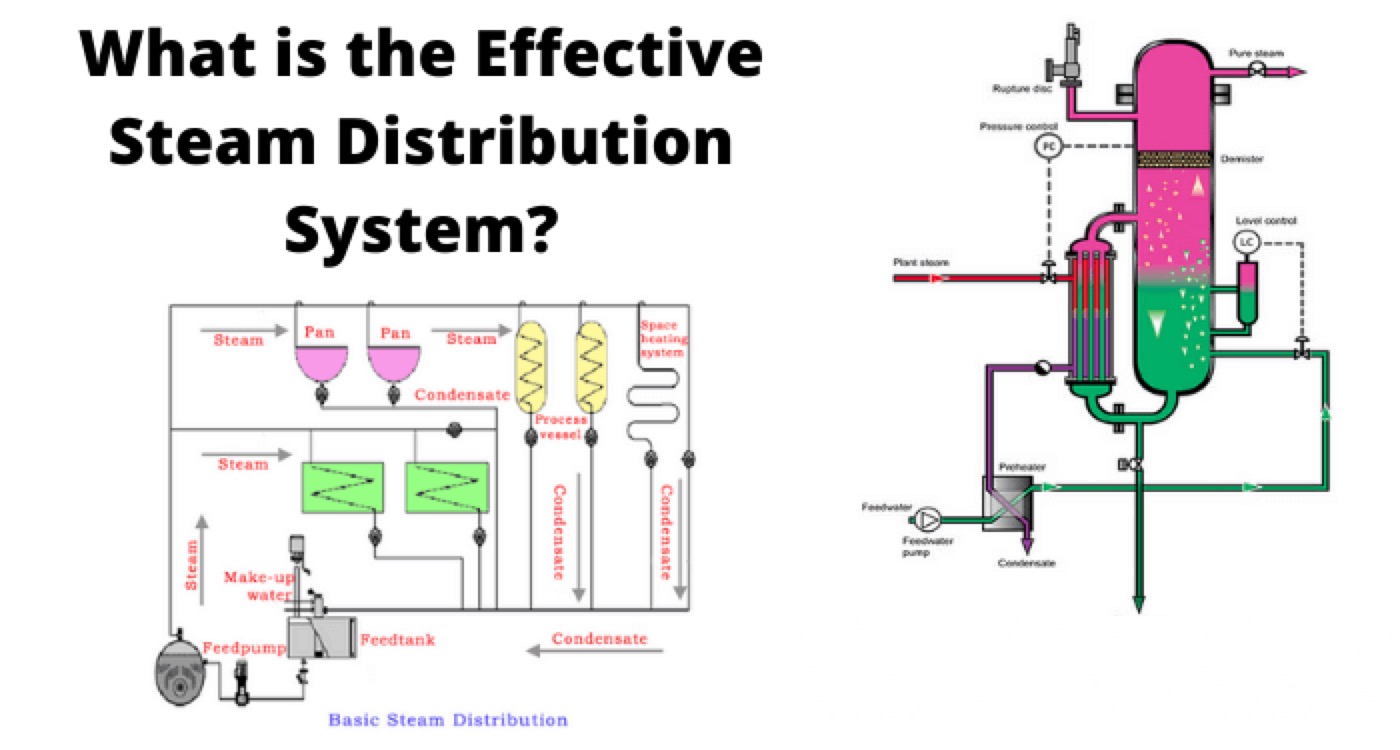

Install PRVs kung kinakailangan upang bawasan ang steam pressure upang sumunod sa iba't ibang process zones o kagamitan. Gamitin ang separators upstream ng PRVs upang alisin ang entrained condensate at tiyakin ang high-quality na steam. Gamitin ang safety valves downstream ng PRVs upang protektahan ang sistema mula sa overpressure kung ang PRVs ay bumagsak.

Install adequate condensate removal devices tulad ng steam traps, drain valves, at condensate pumps sa buong sistema upang iwasan ang accumulation ng condensate at tiyakin ang dry steam delivery. Gamitin ang iba't ibang uri ng steam traps depende sa application, tulad ng thermal o mechanical traps. Isaalang-alang ang mga factor tulad ng installation type (individual o group drainage), condensate load (continuous o intermittent), operating pressure at temperatura (high o low), atbp.

Magbigay ng proper pipe expansion at support systems upang akomodahin ang thermal expansion at contraction ng mga tubo dahil sa pagbabago ng temperatura. Gamitin ang expansion joints o loops kung kinakailangan upang payagan ang movement ng tubo nang walang pagdulot ng stress o leakage. Gamitin ang pipe hangers o supports sa regular intervals upang iwasan ang sagging o vibration ng tubo.

Magbigay ng adequate insulation para sa lahat ng tubo at fittings upang bawasan ang heat losses at condensation. Gamitin ang appropriate insulation materials depende sa temperatura, moisture resistance, fire resistance, atbp. Iwasan ang gaps o damage sa insulasyon na maaaring ipakita ang tubo sa ambient air.

Magbigay ng proper ventilation para sa lahat ng enclosed spaces kung saan naka-locate ang tubo upang iwasan ang overheating o moisture accumulation. Gamitin ang vents o fans kung kinakailangan upang tiyakin ang air circulation.

Pag-operate at Pag-maintain ng Sistema ng Pamamahagi ng Steam

Ang pag-operate at pag-maintain ng sistema ng pamamahagi ng steam ay mahalaga upang matiyak ang kanyang epektividad, seguridad, at reliabilidad. Ang ilang common practices ay:

Monitor at kontrolin ang key parameters tulad ng steam flow rate, presyon, temperatura, at kalidad gamit ang instruments tulad ng flow meters, pressure gauges, thermometers, at conductivity meters. Ayusin ang operasyon ng boiler, PRVs, o iba pang devices kung kinakailangan upang panatilihin ang optimal na kondisyon.

Inspect at testin ang lahat ng components regularly para sa proper functioning, leakage, wear, o damage. Palitan o ayusin ang anumang faulty parts agad-agad.

Linisin at flushin ang lahat ng tubo at fittings periodic para alisin ang scale, corrosion, o debris na maaaring magdulot ng blockage, reduced heat transfer efficiency, o increased pressure loss.

Lubricate ang lahat ng moving parts, tulad ng valves, steam traps, o pumps, ayon sa manufacturer’s recommendations upang iwasan ang friction, noise, o seizure.

Check at punan ang insulation materials kung kinakailangan upang iwasan ang deterioration o loss dahil sa exposure, moisture, o mechanical damage.

Mga Advantages at Disadvantages ng Steam Generation sa High Pressure

Ang steam generation sa high pressure ay may ilang advantages at disadvantages kumpara sa low o medium pressure.

Ang ilang advantages ay:

Ang steam generation sa high pressure ay okupado ng relatibong mas kaunti na volume kaysa sa lower pressure, na nagbabawas ng pipe size, cost, at heat loss.

Ang steam generation sa high pressure ay nagpapabuti ng steam quality sa pamamagitan ng pagbawas ng moisture content at pagtaas ng superheat.

Ang steam generation sa high pressure ay nagbibigay ng mas maraming flexibility sa PRV settings para sa iba't ibang process zones o kagamitan.

Ang ilang disadvantages ay:

Ang steam generation sa high pressure ay nagpapataas ng flue gas losses dahil sa mas mataas na stack temperature at mas mababang combustion efficiency.

Ang steam generation sa high pressure ay nagpapataas ng running losses dahil sa mas mataas na blowdown rates at mas mataas na feedwater treatment costs.

Ang steam generation sa high pressure ay nangangailangan ng mas mahal na boiler design, construction, at maintenance dahil sa mas mataas na stress levels.

Gayunpaman, ang fuel consumption ng boiler ay depende sa kanyang connected load kaysa sa kanyang output pressure.

Dahil dito, ang steam generation sa high pressure ay dapat balansehin ang kanyang benefits at drawbacks para sa bawat specific application.

Kinalabasan

Ang sistema ng pamamahagi ng steam ay isang critical na component ng anumang planta ng proseso na gumagamit ng steam bilang isang heating medium. Ito ay nangangailangan ng careful na disenyo, operasyon, at pag-maintain upang matiyak ang optimal na performance, seguridad, at cost-effectiveness. Sa pamamagitan ng pagsunod sa ilang basic na principles at best practices, ang sistema ng pamamahagi ng steam ay maaaring magbigay ng tuyo at saturated na steam upang sumunod sa iba't ibang requirement ng proseso na may minimal na losses at problems.

Pahayag: Respeto