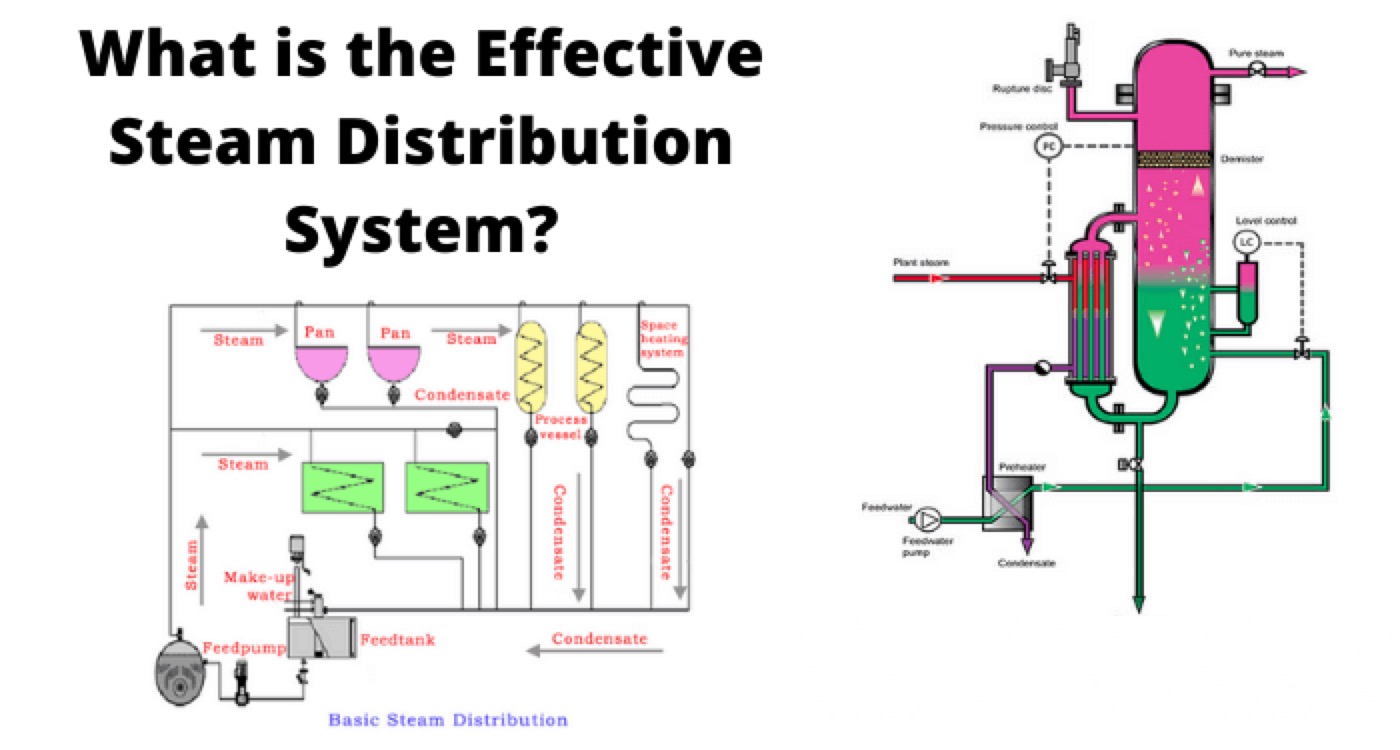

Un sistema di distribuzione del vapore è un collegamento vitale tra il generatore di vapore e l'utente del vapore in qualsiasi impianto di processo. Trasporta il vapore dalla sorgente centrale al punto di utilizzo con la giusta qualità, quantità e pressione. Questo tutorial esaminerà i metodi per progettare, gestire e mantenere un sistema di distribuzione del vapore efficiente e sicuro.

Cos'è un sistema di distribuzione del vapore?

Un sistema di distribuzione del vapore è definito come una rete di tubi, valvole, accessori e componenti che trasportano il vapore dal boiler o dalla centrale di cogenerazione all'equipaggiamento consumatore di vapore nell'impianto di processo.

Il sistema di distribuzione del vapore può essere diviso in due parti: le condotte principali e i tubi secondari. Le condotte principali sono i tubi grandi che trasportano il vapore dal boiler nella direzione generale dell'impianto. I tubi secondari sono i tubi più piccoli che trasportano il vapore dalle condotte principali agli singoli pezzi di equipaggiamento.

Gli obiettivi principali di un sistema di distribuzione del vapore sono:

Fornire vapore secco e saturato al processo alla pressione e temperatura richieste.

Minimizzare le perdite di calore e la condensazione nei tubi e negli accessori.

Prevenire il water hammer, l'erosione, la corrosione, il rumore e altri problemi causati da un design o funzionamento non corretti.

Ridurre i costi di capitale e operativi ottimizzando la dimensione dei tubi, l'isolamento, il supporto e la disposizione.

Progettazione del sistema di distribuzione del vapore

La progettazione di un sistema di distribuzione del vapore coinvolge diversi fattori, come:

Pressione di lavoro del generatore di vapore: questa è la massima pressione a cui il boiler o la centrale di cogenerazione possono produrre vapore. Dipende dal tipo e dalla capacità del boiler, dal carburante utilizzato e dai requisiti del processo.

Requisito minimo di pressione alla fine del processo: questa è la minima pressione a cui l'equipaggiamento consumatore di vapore può operare in modo efficiente e sicuro. Dipende dal tipo e dalla capacità dell'equipaggiamento, dalle condizioni del processo e dai margini di sicurezza.

Perdita di pressione nel sistema: questa è la differenza tra la pressione di generazione del vapore e la pressione del processo. È causata dalla resistenza frizionale nei tubi e negli accessori, dalla condensazione nei tubi dovuta al trasferimento di calore all'ambiente circostante e dalle valvole riduttrici di pressione (PRV) se utilizzate.

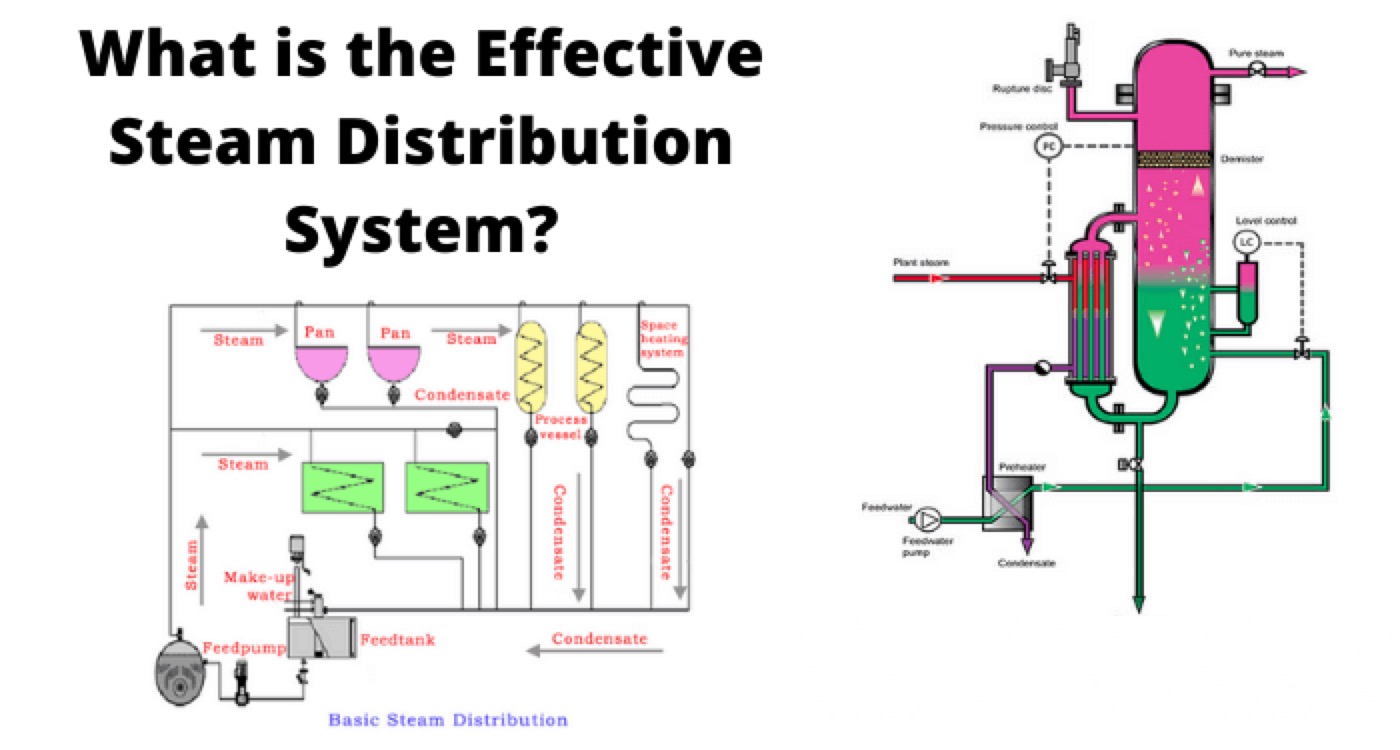

Qualità del vapore: questo è un misura di quanto il vapore sia secco e saturato. Dipende dal design, funzionamento e manutenzione del boiler, nonché dal sistema di rimozione della condensa. Una qualità del vapore scarsa può portare a vapore umido, che può causare problemi come erosione, corrosione, water hammer, ridotta efficienza di trasferimento di calore e danni all'equipaggiamento.

Per progettare un sistema di distribuzione del vapore che soddisfi questi obiettivi e fattori, alcuni passaggi di base sono:

Determinare la domanda di vapore di ogni pezzo di equipaggiamento in termini di portata di massa, pressione, temperatura e qualità.

Selezionare una pressione di generazione del vapore adatta che possa soddisfare il requisito minimo di pressione alla fine del processo con un margine adeguato per la perdita di pressione nel sistema.

Calcolare la perdita di pressione in ogni sezione del sistema utilizzando formule empiriche o strumenti software. Considerare fattori come diametro del tubo, lunghezza, ruvidità, curve, accessori, valvole, spessore dell'isolamento, temperatura ambiente, ecc.

Selezionare una dimensione di tubo adatta per ogni sezione del sistema che possa trasportare il flusso di vapore richiesto con una perdita di pressione minima e un costo. Utilizzare dimensioni standard dei tubi e evitare cambiamenti di diametro non necessari.

Installare PRV dove necessario per ridurre la pressione del vapore in modo da adattarla a diverse zone di processo o equipaggiamento. Utilizzare separatori a monte delle PRV per rimuovere la condensa entrata e garantire un vapore di alta qualità. Utilizzare valvole di sicurezza a valle delle PRV per proteggere il sistema da sovrappressioni in caso di guasto delle PRV.

Installare dispositivi di rimozione della condensa adeguati come trappole a vapore, valvole di drenaggio e pompe di condensa lungo il sistema per prevenire l'accumulo di condensa e garantire la consegna di vapore secco. Utilizzare diversi tipi di trappole a vapore a seconda dell'applicazione, come trappole termiche o meccaniche. Considerare fattori come il tipo di installazione (drenaggio individuale o di gruppo), carico di condensa (continuo o intermittente), pressione e temperatura di funzionamento (alta o bassa), ecc.

Fornire sistemi di espansione e supporto dei tubi adeguati per accogliere l'espansione e contrazione termica dei tubi dovuti ai cambiamenti di temperatura. Utilizzare giunti di espansione o anelli dove necessario per permettere il movimento dei tubi senza causare stress o fughe. Utilizzare staffe o supporti per tubi a intervalli regolari per prevenire l'afflosciamento o la vibrazione dei tubi.

Fornire isolamento adeguato per tutti i tubi e gli accessori per ridurre le perdite di calore e la condensazione. Utilizzare materiali di isolamento appropriati in base alla temperatura, resistenza all'umidità, resistenza al fuoco, ecc. Evitare fessure o danni all'isolamento che possano esporre i tubi all'aria ambientale.

Fornire una ventilazione adeguata per tutti gli spazi chiusi in cui si trovano i tubi per prevenire il surriscaldamento o l'accumulo di umidità. Utilizzare bocchette o ventole dove necessario per garantire la circolazione dell'aria.

Operazione e manutenzione del sistema di distribuzione del vapore

L'operazione e la manutenzione di un sistema di distribuzione del vapore sono essenziali per garantirne l'efficienza, la sicurezza e l'affidabilità. Alcune pratiche comuni sono:

Monitorare e controllare parametri chiave come il tasso di flusso del vapore, la pressione, la temperatura e la qualità utilizzando strumenti come misuratori di flusso, manometri, termometri e misuratori di conduttività. Regolare l'operazione del boiler, le PRV o altri dispositivi come necessario per mantenere condizioni ottimali.

Ispezionare e testare regolarmente tutti i componenti per il corretto funzionamento, perdite, usura o danni. Sostituire o riparare qualsiasi parte difettosa il prima possibile.

Pulire e sciacquare periodicamente tutti i tubi e gli accessori per rimuovere incrostazioni, corrosione o detriti che possono causare ostruzioni, ridotta efficienza di trasferimento di calore o aumento della perdita di pressione.

Lubrificare tutte le parti mobili, come valvole, trappole a vapore o pompe, secondo le raccomandazioni del produttore per prevenire attrito, rumore o blocco.

Controllare e rifornire i materiali di isolamento come necessario per prevenire il deterioramento o la perdita dovuti all'esposizione, all'umidità o ai danni meccanici.

Vantaggi e svantaggi della produzione di vapore ad alta pressione

La produzione di vapore ad alta pressione ha alcuni vantaggi e svantaggi rispetto a quella a bassa o media pressione.

Alcuni vantaggi sono:

La produzione di vapore ad alta pressione occupa relativamente meno volume rispetto a quella a bassa pressione, il che riduce la dimensione dei tubi, i costi e le perdite di calore.

La produzione di vapore ad alta pressione migliora la qualità del vapore riducendo il contenuto di umidità e aumentando il sovrarriscaldamento.

La produzione di vapore ad alta pressione consente una maggiore flessibilità nelle impostazioni delle PRV per diverse zone di processo o equipaggiamento.

Alcuni svantaggi sono:

La produzione di vapore ad alta pressione aumenta le perdite di gas di scarico a causa di temperature di ciminiera più alte ed efficienza di combustione inferiore.

La produzione di vapore ad alta pressione aumenta le perdite di funzionamento a causa di tassi di soffiata più elevati e costi di trattamento dell'acqua di alimentazione più alti.

La produzione di vapore ad alta pressione richiede un design, costruzione e manutenzione del boiler più costosi a causa di livelli di stress più elevati.

Tuttavia, il consumo di carburante di un boiler dipende dal suo carico connesso piuttosto che dalla sua pressione di uscita.

Quindi, la produzione di vapore ad alta pressione dovrebbe essere bilanciata con i suoi benefici e svantaggi per ogni applicazione specifica.

Conclusione

Un sistema di distrib