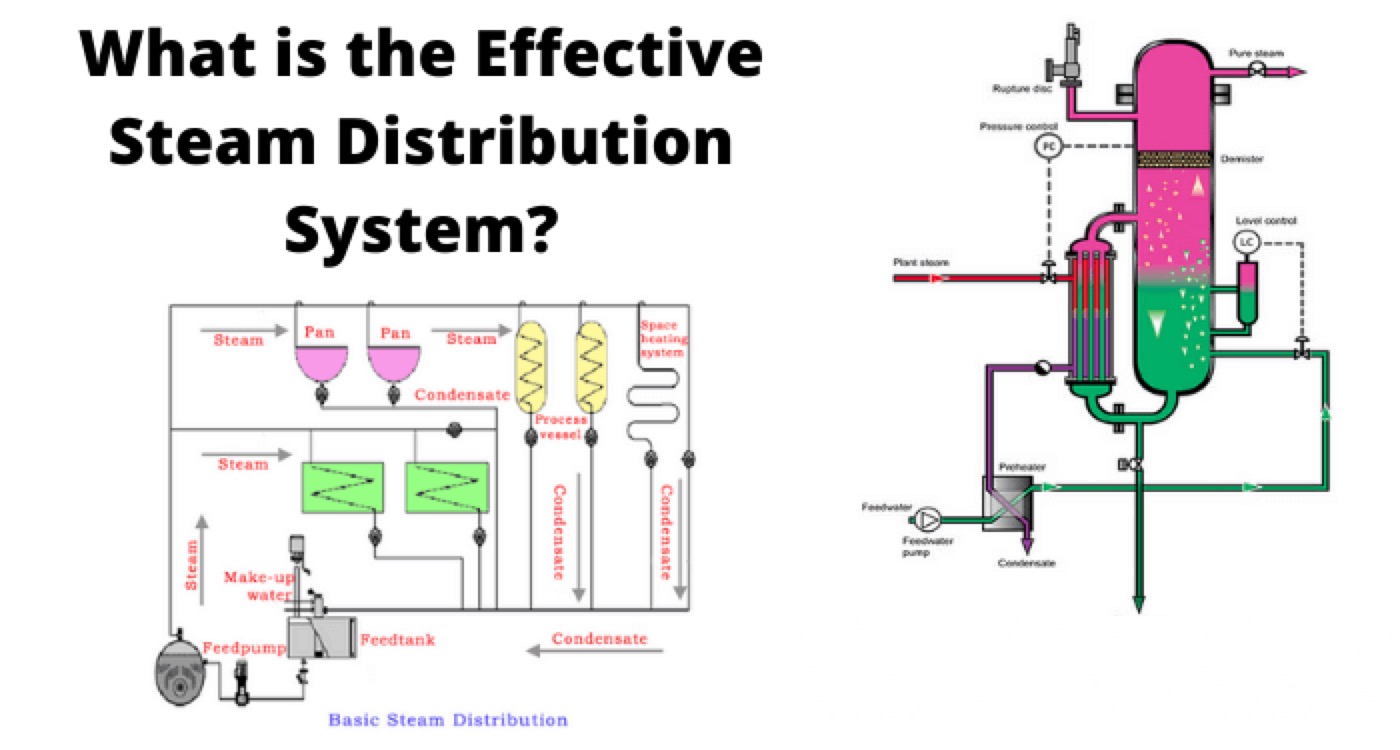

Un système de distribution de vapeur est un lien vital entre le générateur de vapeur et l'utilisateur de vapeur dans toute installation de processus. Il transporte la vapeur de la source centrale au point d'utilisation avec la qualité, la quantité et la pression appropriées. Ce tutoriel examinera les méthodes de conception, d'exploitation et de maintenance d'un système de distribution de vapeur efficace et sûr.

Qu'est-ce qu'un système de distribution de vapeur?

Un système de distribution de vapeur est défini comme un réseau de tuyaux, de vannes, de raccords et d'accessoires qui transportent la vapeur de la chaudière ou de la centrale de cogénération à l'équipement consommateur de vapeur dans l'installation de processus.

Le système de distribution de vapeur peut être divisé en deux parties : les conduites principales et les tuyaux secondaires. Les conduites principales sont les gros tuyaux qui transportent la vapeur de la chaudière vers la direction générale de l'installation. Les tuyaux secondaires sont les petits tuyaux qui transportent la vapeur des conduites principales aux équipements individuels.

Les objectifs principaux d'un système de distribution de vapeur sont :

Fournir de la vapeur sèche et saturée au processus à la pression et à la température requises.

Minimiser les pertes de chaleur et la condensation dans les tuyaux et les raccords.

Prévenir le coup de bélier, l'érosion, la corrosion, le bruit et d'autres problèmes causés par une conception ou une exploitation inadéquates.

Réduire les coûts de capital et d'exploitation en optimisant la taille des tuyaux, l'isolation, le support et la disposition.

Conception d'un système de distribution de vapeur

La conception d'un système de distribution de vapeur implique plusieurs facteurs, tels que :

Pression de travail de production de vapeur : C'est la pression maximale à laquelle la chaudière ou la centrale de cogénération peut produire de la vapeur. Elle dépend du type et de la capacité de la chaudière, du carburant utilisé et des exigences du processus.

Exigence minimale de pression au niveau du processus : C'est la pression minimale à laquelle l'équipement consommateur de vapeur peut fonctionner de manière efficace et sûre. Elle dépend du type et de la capacité de l'équipement, des conditions de processus et des marges de sécurité.

Perte de pression dans le système : C'est la différence entre la pression de production de vapeur et la pression de processus. Elle est causée par la résistance à la friction dans les tuyaux et les raccords, la condensation dans les tuyaux due à la transmission de chaleur à l'environnement, et les vannes de réduction de pression (VPR) si elles sont utilisées.

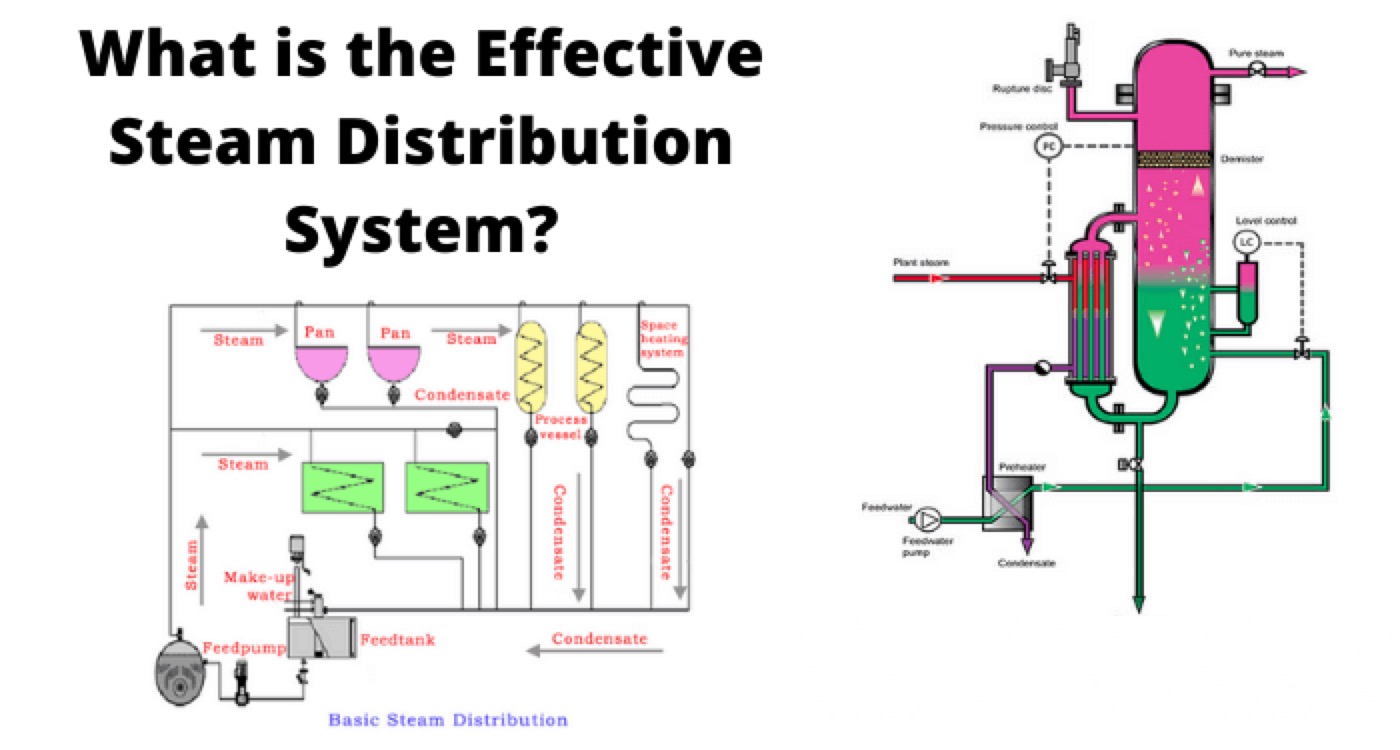

Qualité de la vapeur : C'est une mesure de la sécheresse et de la saturation de la vapeur. Elle dépend de la conception, de l'exploitation et de la maintenance de la chaudière, ainsi que du système de retrait de condensat. Une mauvaise qualité de vapeur peut entraîner de la vapeur humide, ce qui peut causer des problèmes tels que l'érosion, la corrosion, le coup de bélier, une réduction de l'efficacité de transfert de chaleur et des dommages à l'équipement.

Pour concevoir un système de distribution de vapeur qui répond à ces objectifs et facteurs, quelques étapes de base sont :

Déterminer la demande de vapeur de chaque équipement en termes de débit massique, de pression, de température et de qualité.

Sélectionner une pression de production de vapeur adéquate qui peut satisfaire l'exigence minimale de pression au niveau du processus avec une marge suffisante pour la perte de pression dans le système.

Calculer la perte de pression dans chaque section du système en utilisant des formules empiriques ou des outils logiciels. Prendre en compte des facteurs tels que le diamètre des tuyaux, la longueur, la rugosité, les coudes, les raccords, les vannes, l'épaisseur de l'isolation, la température ambiante, etc.

Sélectionner une taille de tuyau adéquate pour chaque section du système qui peut transporter le débit de vapeur requis avec une perte de pression minimale et un coût. Utiliser des tailles de tuyaux standard et éviter des changements inutiles de diamètre.

Installer des VPR là où nécessaire pour réduire la pression de vapeur pour s'adapter à différentes zones de processus ou à différents équipements. Utiliser des séparateurs en amont des VPR pour éliminer le condensat entrainé et assurer une vapeur de haute qualité. Utiliser des vannes de sécurité en aval des VPR pour protéger le système de surpression si les VPR tombent en panne.

Installer des dispositifs de retrait de condensat adéquats tels que des trappes à vapeur, des vannes de vidange et des pompes à condensat le long du système pour empêcher l'accumulation de condensat et assurer la livraison de vapeur sèche. Utiliser différents types de trappes à vapeur selon l'application, telles que des trappes thermiques ou mécaniques. Prendre en compte des facteurs tels que le type d'installation (vidange individuelle ou groupée), la charge de condensat (continue ou intermittente), la pression et la température de fonctionnement (élevées ou basses), etc.

Fournir des systèmes de dilatation et de support de tuyaux adéquats pour accommoder la dilatation et la contraction thermiques des tuyaux dues aux changements de température. Utiliser des joints de dilatation ou des boucles là où nécessaire pour permettre le mouvement des tuyaux sans causer de contrainte ou de fuite. Utiliser des supports de tuyaux à intervalles réguliers pour prévenir l'affaissement ou la vibration des tuyaux.

Fournir une isolation adéquate pour tous les tuyaux et raccords pour réduire les pertes de chaleur et la condensation. Utiliser des matériaux d'isolation appropriés en fonction de la température, de la résistance à l'humidité, de la résistance au feu, etc. Éviter les lacunes ou les dommages dans l'isolation qui peuvent exposer les tuyaux à l'air ambiant.

Fournir une ventilation adéquate pour tous les espaces clos où se trouvent les tuyaux pour prévenir le surchauffage ou l'accumulation d'humidité. Utiliser des ventilations ou des ventilateurs là où nécessaire pour assurer la circulation de l'air.

Exploitation et maintenance d'un système de distribution de vapeur

L'exploitation et la maintenance d'un système de distribution de vapeur sont essentielles pour assurer son efficacité, sa sécurité et sa fiabilité. Quelques pratiques courantes sont :

Surveiller et contrôler les paramètres clés tels que le débit de vapeur, la pression, la température et la qualité en utilisant des instruments tels que des compteurs de débit, des manomètres, des thermomètres et des conductimètres. Ajuster l'exploitation de la chaudière, les VPR ou d'autres dispositifs selon les besoins pour maintenir des conditions optimales.

Inspecter et tester régulièrement tous les composants pour leur bon fonctionnement, les fuites, l'usure ou les dommages. Remplacer ou réparer toutes les pièces défectueuses dès que possible.

Nettoyer et rincer périodiquement tous les tuyaux et raccords pour éliminer les dépôts, la corrosion ou les débris qui peuvent causer des obstructions, une réduction de l'efficacité de transfert de chaleur ou une augmentation de la perte de pression.

Lubrifier toutes les parties mobiles, telles que les vannes, les trappes à vapeur ou les pompes, selon les recommandations du fabricant pour prévenir la friction, le bruit ou la saisie.

Vérifier et renouveler les matériaux d'isolation selon les besoins pour prévenir la détérioration ou la perte due à l'exposition, l'humidité ou les dommages mécaniques.

Avantages et inconvénients de la production de vapeur à haute pression

La production de vapeur à haute pression présente certains avantages et inconvénients par rapport à la basse ou moyenne pression.

Certains avantages sont :

La production de vapeur à haute pression occupe un volume relativement plus petit que celle à basse pression, ce qui réduit la taille des tuyaux, le coût et les pertes de chaleur.

La production de vapeur à haute pression améliore la qualité de la vapeur en réduisant la teneur en humidité et en augmentant la surchauffe.

La production de vapeur à haute pression permet une plus grande flexibilité dans les réglages des VPR pour différentes zones de processus ou différents équipements.

Certains inconvénients sont :

La production de vapeur à haute pression augmente les pertes de gaz de combustion en raison d'une température de la cheminée plus élevée et d'une efficacité de combustion plus faible.

La production de vapeur à haute pression augmente les pertes de fonctionnement en raison de taux de vidange plus élevés et de coûts de traitement de l'eau d'alimentation plus élevés.

La production de vapeur à haute pression nécessite une conception, une construction et une maintenance de chaudière plus coûteuses en raison de niveaux de contrainte plus élevés.

Cependant, la consommation de combustible d'une chaudière dépend de sa charge connectée plutôt que de sa pression de sortie.

Par conséquent, la production de vapeur à haute pression doit être équilibrée avec ses avantages et inconvénients pour chaque application spécifique.

Conclusion