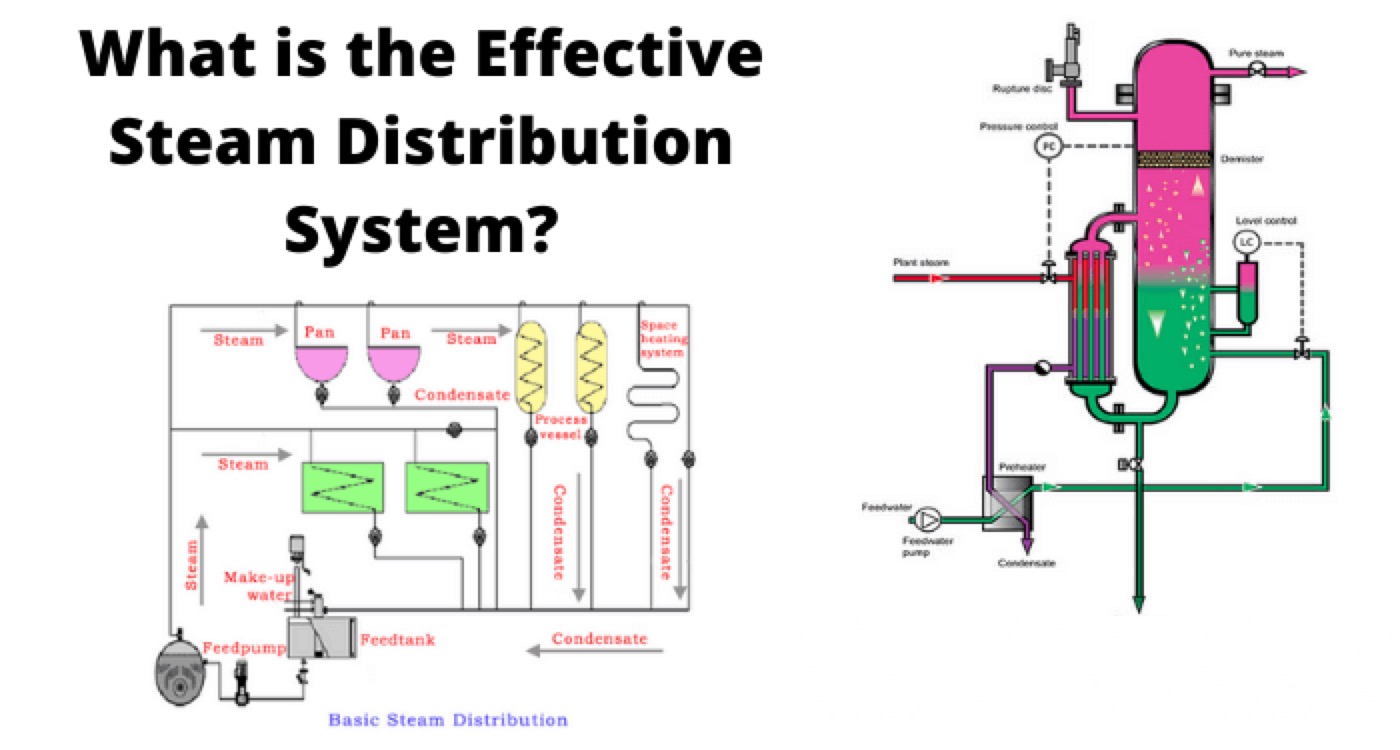

Sistem distribusi uap adalah tautan penting antara pembangkit uap dan pengguna uap di setiap pabrik proses. Sistem ini mengangkut uap dari sumber pusat ke titik penggunaan dengan kualitas, jumlah, dan tekanan yang tepat. Tutorial ini akan melihat metode perancangan, operasi, dan pemeliharaan sistem distribusi uap yang efisien dan aman.

Apa itu Sistem Distribusi Uap?

Sistem distribusi uap didefinisikan sebagai jaringan pipa, katup, fitting, dan aksesori yang mengangkut uap dari boiler atau pabrik co-generation ke peralatan yang menggunakan uap di pabrik proses.

Sistem distribusi uap dapat dibagi menjadi dua bagian: pipa utama dan pipa cabang. Pipa utama adalah pipa besar yang mengangkut uap dari boiler ke arah umum pabrik. Pipa cabang adalah pipa yang lebih kecil yang mengangkut uap dari pipa utama ke peralatan individual.

Tujuan utama dari sistem distribusi uap adalah:

Untuk mengirimkan uap kering dan jenuh ke proses dengan tekanan dan suhu yang diperlukan.

Untuk meminimalkan kerugian panas dan kondensasi di pipa dan fitting.

Untuk mencegah water hammer, erosi, korosi, kebisingan, dan masalah lain yang disebabkan oleh desain atau operasi yang tidak tepat.

Untuk mengurangi biaya modal dan operasional dengan mengoptimalkan ukuran pipa, isolasi, dukungan, dan tata letak.

Perancangan Sistem Distribusi Uap

Perancangan sistem distribusi uap melibatkan beberapa faktor, seperti:

Tekanan kerja pembangkit uap: Ini adalah tekanan maksimum di mana boiler atau pabrik co-generation dapat menghasilkan uap. Hal ini tergantung pada jenis dan kapasitas boiler, bahan bakar yang digunakan, dan persyaratan proses.

Persyaratan tekanan minimum di ujung proses: Ini adalah tekanan minimum di mana peralatan yang menggunakan uap dapat beroperasi secara efisien dan aman. Hal ini tergantung pada jenis dan kapasitas peralatan, kondisi proses, dan margin keamanan.

Kehilangan tekanan dalam sistem: Ini adalah perbedaan antara tekanan pembangkit uap dan tekanan proses. Kehilangan tekanan ini disebabkan oleh hambatan gesekan dalam pipa dan fitting, kondensasi di pipa karena transfer panas ke lingkungan, dan katup penurun tekanan (PRVs) jika digunakan.

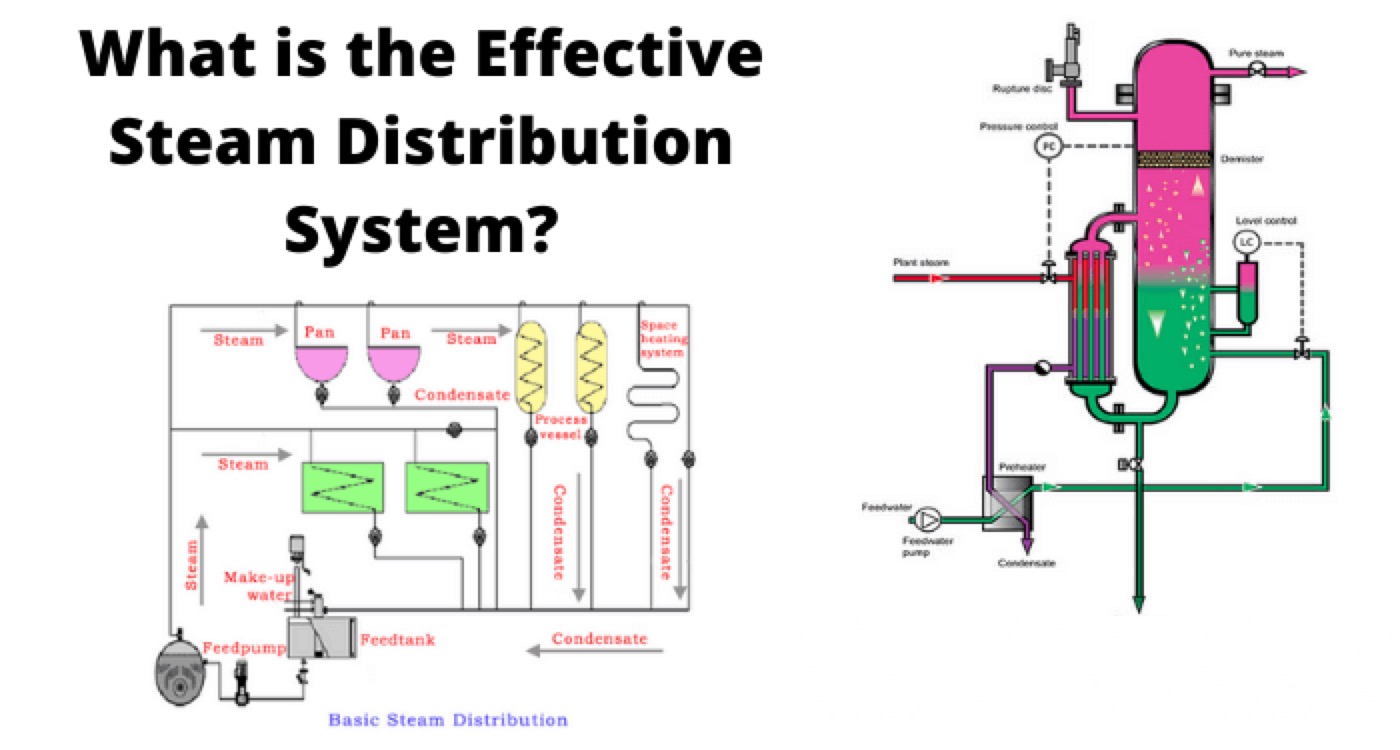

Kualitas uap: Ini adalah ukuran seberapa kering dan jenuh uap tersebut. Kualitas uap tergantung pada desain, operasi, dan pemeliharaan boiler, serta sistem penghapusan kondensat. Kualitas uap yang buruk dapat menyebabkan uap basah, yang dapat menimbulkan masalah seperti erosi, korosi, water hammer, efisiensi transfer panas yang berkurang, dan kerusakan peralatan.

Untuk merancang sistem distribusi uap yang memenuhi tujuan dan faktor-faktor ini, beberapa langkah dasar adalah:

Tentukan permintaan uap setiap peralatan dalam hal laju aliran massa, tekanan, suhu, dan kualitas.

Pilih tekanan pembangkit uap yang sesuai yang dapat memenuhi persyaratan tekanan minimum di ujung proses dengan margin yang cukup untuk kehilangan tekanan dalam sistem.

Hitung kehilangan tekanan di setiap bagian sistem menggunakan rumus empiris atau alat perangkat lunak. Pertimbangkan faktor-faktor seperti diameter pipa, panjang, kekasaran, belokan, fitting, katup, ketebalan isolasi, suhu ambien, dll.

Pilih ukuran pipa yang sesuai untuk setiap bagian sistem yang dapat mengangkut aliran uap yang diperlukan dengan kehilangan tekanan minimal dan biaya. Gunakan ukuran pipa standar dan hindari perubahan diameter yang tidak perlu.

Pasang PRVs di mana diperlukan untuk mengurangi tekanan uap agar sesuai dengan zona proses atau peralatan yang berbeda. Gunakan separator di hulu PRVs untuk menghapus kondensat yang terlarut dan memastikan kualitas uap yang tinggi. Gunakan katup pengaman di hilir PRVs untuk melindungi sistem dari overpressure jika PRVs gagal.

Pasang perangkat penghapusan kondensat yang memadai seperti trap uap, katup drainase, dan pompa kondensat sepanjang sistem untuk mencegah akumulasi kondensat dan memastikan pengiriman uap kering. Gunakan jenis trap uap yang berbeda tergantung pada aplikasi, seperti trap termal atau mekanis. Pertimbangkan faktor-faktor seperti jenis instalasi (drainase individu atau grup), beban kondensat (kontinu atau intermiten), tekanan dan suhu operasi (tinggi atau rendah), dll.

Berikan sistem ekspansi dan dukungan pipa yang tepat untuk menampung ekspansi dan kontraksi pipa karena perubahan suhu. Gunakan joint ekspansi atau loop di mana diperlukan untuk memungkinkan gerakan pipa tanpa menyebabkan stres atau kebocoran. Gunakan hanger pipa atau dukungan pada interval reguler untuk mencegah penurunan atau getaran pipa.

Berikan isolasi yang memadai untuk semua pipa dan fitting untuk mengurangi kehilangan panas dan kondensasi. Gunakan bahan isolasi yang sesuai tergantung pada suhu, tahanan kelembaban, tahanan api, dll. Hindari celah atau kerusakan dalam isolasi yang dapat mengekspos pipa ke udara ambien.

Berikan ventilasi yang tepat untuk semua ruang tertutup di mana pipa berada untuk mencegah overheating atau akumulasi kelembaban. Gunakan ventilasi atau kipas di mana diperlukan untuk memastikan sirkulasi udara.

Operasi dan Pemeliharaan Sistem Distribusi Uap

Operasi dan pemeliharaan sistem distribusi uap sangat penting untuk memastikan efisiensi, keamanan, dan keandalannya. Beberapa praktik umum adalah:

Monitor dan kendalikan parameter kunci seperti laju aliran uap, tekanan, suhu, dan kualitas menggunakan instrumen seperti flow meter, manometer, termometer, dan konduktivimeter. Sesuaikan operasi boiler, PRVs, atau perangkat lainnya sesuai kebutuhan untuk mempertahankan kondisi optimal.

Periksa dan uji semua komponen secara rutin untuk fungsi yang tepat, kebocoran, aus, atau kerusakan. Ganti atau perbaiki bagian yang rusak secepat mungkin.

Bersihkan dan bilas semua pipa dan fitting secara berkala untuk menghilangkan skala, korosi, atau puing-puing yang dapat menyebabkan penyumbatan, efisiensi transfer panas yang berkurang, atau kehilangan tekanan yang meningkat.

Lumas semua bagian yang bergerak, seperti katup, trap uap, atau pompa, sesuai rekomendasi produsen untuk mencegah gesekan, kebisingan, atau macet.

Periksa dan isi ulang bahan isolasi sesuai kebutuhan untuk mencegah kerusakan atau hilangnya bahan isolasi karena paparan, kelembaban, atau kerusakan mekanis.

Keuntungan dan Kerugian Pembangkitan Uap pada Tekanan Tinggi

Pembangkitan uap pada tekanan tinggi memiliki beberapa keuntungan dan kerugian dibandingkan dengan tekanan rendah atau sedang.

Beberapa keuntungannya adalah:

Pembangkitan uap pada tekanan tinggi menempati volume yang relatif lebih kecil daripada pada tekanan rendah, yang mengurangi ukuran pipa, biaya, dan kehilangan panas.

Pembangkitan uap pada tekanan tinggi meningkatkan kualitas uap dengan mengurangi kandungan kelembaban dan meningkatkan superheat.

Pembangkitan uap pada tekanan tinggi memungkinkan fleksibilitas yang lebih besar dalam pengaturan PRV untuk zona proses atau peralatan yang berbeda.

Beberapa kerugiannya adalah:

Pembangkitan uap pada tekanan tinggi meningkatkan kerugian gas buang karena suhu cerobong yang lebih tinggi dan efisiensi pembakaran yang lebih rendah.

Pembangkitan uap pada tekanan tinggi meningkatkan kerugian operasional karena laju blowdown yang lebih tinggi dan biaya perlakuan air umpan yang lebih tinggi.

Pembangkitan uap pada tekanan tinggi memerlukan desain, konstruksi, dan pemeliharaan boiler yang lebih mahal karena tingkat stres yang lebih tinggi.

Namun, konsumsi bahan bakar boiler tergantung pada beban yang terhubung daripada tekanan outputnya.

Oleh karena itu, pembangkitan uap pada tekanan tinggi harus seimbang dengan manfaat dan kekurangannya untuk setiap aplikasi spesifik.

Kesimpulan

Sistem distribusi uap adalah komponen kritis dari setiap pabrik proses yang menggunakan uap sebagai medium pemanasan. Sistem ini memerlukan perancangan, operasi, dan pemeliharaan yang cermat untuk memastikan kinerja, keamanan,